Эпоксидная композиция, применение и методы заливки

Применение эпоксидной смолы

Можно выделить четыре метода применения эпоксидных композиций:

- блочная отливка,

- вакуумная заливка,

- заливка под давлением,

- окунание.

Блочная отливка.

Она определяется как заливка на открытом воздухе при обычных условиях. Необходимо получить изделие без пустот и раковин, даже используя компаунды с небольшой вязкостью. Пузырьки образуются в компаунде, во время перемешивания, и особенно много их появляется во время заливки. Эти пузырьки могут быть полностью устранены применением нескольких приемов. Применяется тщательное перемешивание или катализаторы, позволяющие проводить отверждение при комнатной температуре, время жизни компаунда должно быть достаточно большим, чтобы можно было устранить пузырьки.

На практике нагревание почти также хорошо устраняет пузырьки, как и вакуумирование. Koгда пузырьки устранятся в достаточной степени, компаунд должен быть осторожно и медленно перелит в форму. Хорошие результаты дает нагревание самих форм. Затем залитое изделие должно быть немедленно нагрето до температуры, при которой происходит отверждение. Если эта температура выше комнатной, то будет наблюдаться быстрое уменьшение вязкости и оставшиеся пузырьки легче устранятся.

Хорошие результаты дает нагревание самих форм. Затем залитое изделие должно быть немедленно нагрето до температуры, при которой происходит отверждение. Если эта температура выше комнатной, то будет наблюдаться быстрое уменьшение вязкости и оставшиеся пузырьки легче устранятся.

Вакуумная заливка.

Вакуумная технология хороша практически для всех применений и по возможности проводится вместе с пропиткой под давлением. Определяя тот вакуум, который требуется в этом случае, надо руководствоваться задачами заполнения формы и давлением паров (парциальным давлением) компонентов эпоксидной композиции.

Некоторые реакционноспособные разбавители очень легко испаряются, и степень вакуума должна быть всегда такой, чтобы избежать улетучивания отвердителя. Следует предусмотреть ловушки для предотвращения попадания в атмосферу летучих продуктов. Они могут также загрязнять масло в насосе. Хорошо, когда низкий вакуум достаточен для того, чтобы компаунд натек в форму. Если же необходим высокий вакуум, то требуется особая осторожность в выборе эпоксидной композиции. Поэтому следует тщательно изучить вещества, входящие в композицию, прежде чем их применять. Если влажность слишком велика, то необходимо ее уменьшить сушкой или предварительным вакуумированнем. Там, где, конечно, возможно, хорошо производить заливку под вакуумом. Это устраняет пузырьки воздуха, находящиеся в компаунде и сушит компаунд.

Поэтому следует тщательно изучить вещества, входящие в композицию, прежде чем их применять. Если влажность слишком велика, то необходимо ее уменьшить сушкой или предварительным вакуумированнем. Там, где, конечно, возможно, хорошо производить заливку под вакуумом. Это устраняет пузырьки воздуха, находящиеся в компаунде и сушит компаунд.

Заливка методом окунания.

Технология состоит из окунания в смолу изделий, которые требуется залить или капсулнровать. Компаунд, используемый для этих целей, должен иметь большую вязкость, чтобы он не стекал с изделий, а отвердитель должен быть таков, чтобы он мог обеспечить компаунду большое время жизни.

Композиция изделия

Заливка больших изделий или изделий, имеющих сложную форму.

Когда производится заливка больших объемов, за исключением литья сильнонаполненными композициями, то существует опасность образования трещин. Изменение температуры по объему и местная усадка создают очень высокие напряжения во время отверждения. Высокая энергия экзотермической реакции создает условия для большой летучести отвердителя и модификаторов, что в свою очередь является причиной образования пузырьков. Лучшими отвердителями для больших отливок являются ангидриды и эпоксидно-фенольные смеси, так как они обладают меньшей энергией реакции.

Высокая энергия экзотермической реакции создает условия для большой летучести отвердителя и модификаторов, что в свою очередь является причиной образования пузырьков. Лучшими отвердителями для больших отливок являются ангидриды и эпоксидно-фенольные смеси, так как они обладают меньшей энергией реакции.

Для уменьшения критических параметров хорошо применять наполнители и пластификаторы. Во многих случаях наиболее рациональным решением является заливка по стадиям; по этому методу большие заливки формируются из отдельных слоев компаундов, причем каждый последующий слой накладывается после отверждения или по крайней мере после процесса гелеобразовання в предыдущем.

Заливка композициями с большим содержанием наполнителей.

Для некоторых целей, возможно, использовать маловязкие композиции и работать с ними при повышенных температурах. В этом случае нужно вводить большое количество наполнителей. Иногда возможно готовить такие композиции без существенного увеличения вязкости. Эту технологию полезно применять для заливки или капсулирования изделий, требующих хорошей пропитки и высоконаполненной оболочки. Лучше, чем проведение этого процесса в две стадии, является метод, по которому изделие покрывается сухим наполнителем и затем все вместе пропитывается ненаполненной композицией. В этом случае вакуум при пропитке должен быть ниже 1 мм рт ст.

Эту технологию полезно применять для заливки или капсулирования изделий, требующих хорошей пропитки и высоконаполненной оболочки. Лучше, чем проведение этого процесса в две стадии, является метод, по которому изделие покрывается сухим наполнителем и затем все вместе пропитывается ненаполненной композицией. В этом случае вакуум при пропитке должен быть ниже 1 мм рт ст.

ОЛИМП Эпоксидная смола. ДЕКАРТ – производство и реализация лакокрасочных материалов

- Главная /

- Эпоксидная смола /

- Эпоксидная смола для заливки ОЛИМП

Prev

Next

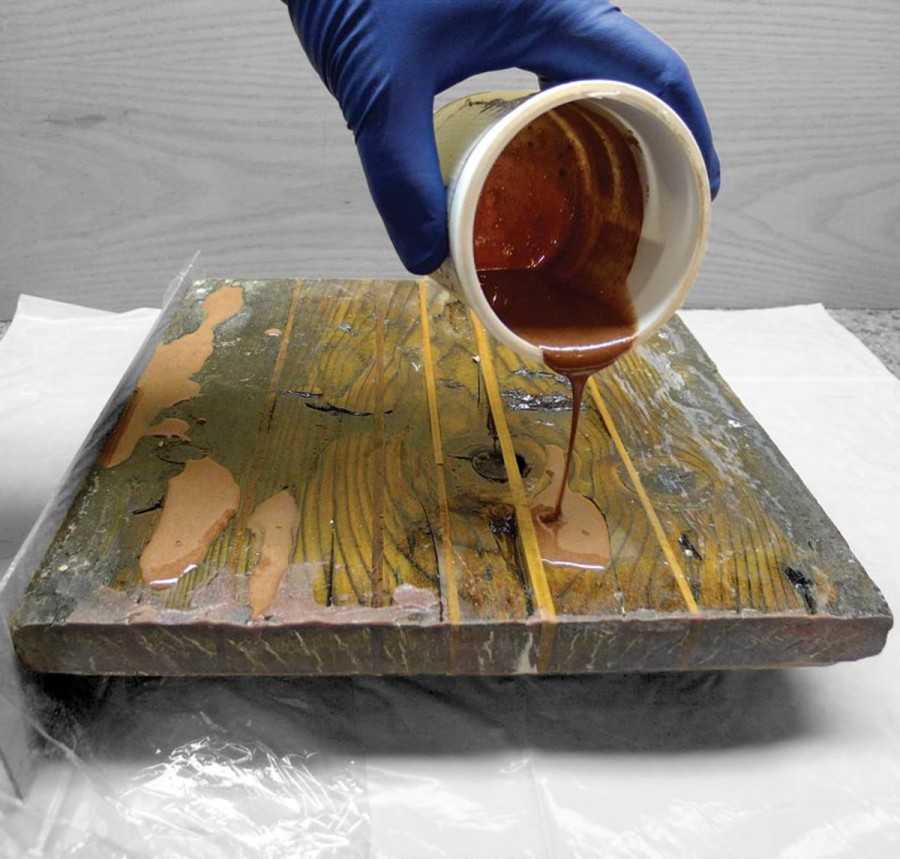

Двухкомпонентный суперпрозрачный эпоксидный состав для декоративных и столярных работ – для заливки столов-рек, столешниц, дизайнерских полов, панно, фотографий, картин, сувениров, брелоков, украшений, для защитной и декоративной отделки, склеивания различных поверхностей. Хорошо поддается окраске, монтажу, механической обработке и шлифовке.

Хорошо поддается окраске, монтажу, механической обработке и шлифовке.

Торговая марка: OLIMP

Доступность: Доступно к заказу через 1-3 дня

Выбрать фасовку *

- 1.35 кг

- 4.05 кг

Цвета на экране и на принтере могут отличаться от реальных цветов краски.

Заказывайте пробные образцы цветов или проверяйте цвет по колеровочному вееру. Закрыть

Гарантия лучшей цены

4 486,00 ₽

≈1 987,41 ₽ за 1 кг

Стоимость доставки:

По Москве в пределах МКАД — от 400₽ за 3 часа!

По Московской области — от 1000₽ за 5 часов!

По Москве при заказе от 7500₽ — БЕСПЛАТНО!

По МО при заказе от 10000₽ — БЕСПЛАТНО!

По России* при заказе от 15000₽ — БЕСПЛАТНО!

* ознакомьтесь с условиями или рассчитайте доставку в Телеге

Количество: decrease increase

ОСОБЕННОСТИ

- Двухкомпонентный состав (эпоксидная смола и отвердитель)

- Применяется для заливки столов-рек, дизайнерских полов, ювелирных украшений, фотографий, защитного и декоративного лакирования, склеивания различных материалов, для пропитки стекловолокна и углеволокна

- Идеально подходит для древесины, металла, стекла, керамики, бетона, некоторые виды пластиков

- Не предназначен для внутренней отделки емкостей под хранение пищи, питьевой воды и поверхностей, подверженных нагреву

- После застывания и полимеризации создает прочное покрытие, выдерживающее умеренные механические и тепловые нагрузки

- Можно колеровать пигментными пастами для эпоксидных красок при смешивании компонентов

- Хорошо поддается окраске, монтажу, механической обработке и шлифовке

- Отличается высокой прозрачностью

ПОДГОТОВКА ПОВЕРХНОСТИ

Поверхности, подлежащие заливке, и емкости для смешивания компонентов должны быть чистыми, сухими и обезжиренными. Рекомендуется использовать широкие полиэтиленовые или стеклянные емкости.

Рекомендуется использовать широкие полиэтиленовые или стеклянные емкости.

СПОСОБ ПРИМЕНЕНИЯ

При проведении работ и в течение отверждения температура состава, заготовки и окружающей среды не должна опускаться ниже 22-24°С. Соотношение компонентов определяется по весу и составляет 100 частей смолы (А) к 35 частям отвердителя (Б). Рекомендуем использовать точные весы для правильного взвешивания компонентов. Важно! Нельзя измерять компоненты по объему. Тщательно перемешайте смесь компонентов в течение 3-7 минут. В процессе перемешивания необходимо периодически очищать состав со стенок и дна емкости. Не используйте для перемешивания высокооборотистые миксеры. Перед заливкой перелейте смесь в чистую емкость и перемешайте повторно. Заливайте смесь равномерной струей, направленной в нижнюю точку формы. Равномерное течение смеси поможет избежать захватывания в смесь воздуха. Объемные заливки делать в несколько слоев, толщина одного слоя не более 4 см. Дайте смеси выровнять свой уровень. При необходимости для удаления пузырьков воздуха из заливки допускается применение направленного нагрева с помощью строительного фена.

При необходимости для удаления пузырьков воздуха из заливки допускается применение направленного нагрева с помощью строительного фена.

ОТВЕРЖДЕНИЕ И ПОЛИМЕРИЗАЦИЯ

Время отверждения зависит от температуры окружающей среды, массы состава и конфигурации изделия. Примерное время полного отверждения при температуре 22°С – от 24 до 36 часов. Полная полимеризация и достижение полной механической прочности происходит в течение 7 суток. Поверхность полученного изделия может быть подвергнута шлифовке. При механической обработке или шлифовке необходимо использовать респиратор и очки для предотвращения попадания пыли в дыхательные пути и глаза.

МЕРЫ ПРЕДОСТОРОЖНОСТИ

Работы проводить в хорошо проветриваемом помещении. Использовать индивидуальные средства защиты: перчатки, защитные очки, халат, респиратор типа У-2К. При проведении работ не курить и не принимать пищу. В случае попадания на кожу удалить состав мягкой тканью, смоченной 5% содовым раствором и смыть теплой водой с мылом. Не использовать для мытья рук ацетон или другие органические растворители. При попадании в глаза немедленно промыть большим количеством воды и обратиться к врачу. Беречь от детей!

Не использовать для мытья рук ацетон или другие органические растворители. При попадании в глаза немедленно промыть большим количеством воды и обратиться к врачу. Беречь от детей!

ОСОБЕННОСТИ

- Двухкомпонентный состав (эпоксидная смола и отвердитель)

- Применяется для заливки столов-рек, дизайнерских полов, ювелирных украшений, фотографий, защитного и декоративного лакирования, склеивания различных материалов, для пропитки стекловолокна и углеволокна

- Идеально подходит для древесины, металла, стекла, керамики, бетона, некоторые виды пластиков

- Не предназначен для внутренней отделки емкостей под хранение пищи, питьевой воды и поверхностей, подверженных нагреву

- После застывания и полимеризации создает прочное покрытие, выдерживающее умеренные механические и тепловые нагрузки

- Можно колеровать пигментными пастами для эпоксидных красок при смешивании компонентов

- Хорошо поддается окраске, монтажу, механической обработке и шлифовке

- Отличается высокой прозрачностью

ПОДГОТОВКА ПОВЕРХНОСТИ

Поверхности, подлежащие заливке, и емкости для смешивания компонентов должны быть чистыми, сухими и обезжиренными. Рекомендуется использовать широкие полиэтиленовые или стеклянные емкости.

Рекомендуется использовать широкие полиэтиленовые или стеклянные емкости.

СПОСОБ ПРИМЕНЕНИЯ

При проведении работ и в течение отверждения температура состава, заготовки и окружающей среды не должна опускаться ниже 22-24°С. Соотношение компонентов определяется по весу и составляет 100 частей смолы (А) к 35 частям отвердителя (Б). Рекомендуем использовать точные весы для правильного взвешивания компонентов. Важно! Нельзя измерять компоненты по объему. Тщательно перемешайте смесь компонентов в течение 3-7 минут. В процессе перемешивания необходимо периодически очищать состав со стенок и дна емкости. Не используйте для перемешивания высокооборотистые миксеры. Перед заливкой перелейте смесь в чистую емкость и перемешайте повторно. Заливайте смесь равномерной струей, направленной в нижнюю точку формы. Равномерное течение смеси поможет избежать захватывания в смесь воздуха. Объемные заливки делать в несколько слоев, толщина одного слоя не более 4 см. Дайте смеси выровнять свой уровень. При необходимости для удаления пузырьков воздуха из заливки допускается применение направленного нагрева с помощью строительного фена.

При необходимости для удаления пузырьков воздуха из заливки допускается применение направленного нагрева с помощью строительного фена.

ОТВЕРЖДЕНИЕ И ПОЛИМЕРИЗАЦИЯ

Время отверждения зависит от температуры окружающей среды, массы состава и конфигурации изделия. Примерное время полного отверждения при температуре 22°С – от 24 до 36 часов. Полная полимеризация и достижение полной механической прочности происходит в течение 7 суток. Поверхность полученного изделия может быть подвергнута шлифовке. При механической обработке или шлифовке необходимо использовать респиратор и очки для предотвращения попадания пыли в дыхательные пути и глаза.

МЕРЫ ПРЕДОСТОРОЖНОСТИ

Работы проводить в хорошо проветриваемом помещении. Использовать индивидуальные средства защиты: перчатки, защитные очки, халат, респиратор типа У-2К. При проведении работ не курить и не принимать пищу. В случае попадания на кожу удалить состав мягкой тканью, смоченной 5% содовым раствором и смыть теплой водой с мылом. Не использовать для мытья рук ацетон или другие органические растворители. При попадании в глаза немедленно промыть большим количеством воды и обратиться к врачу. Беречь от детей!

Не использовать для мытья рук ацетон или другие органические растворители. При попадании в глаза немедленно промыть большим количеством воды и обратиться к врачу. Беречь от детей!

Фотографии покупателей

|Поделиться фото

Отзывы

| Добавить отзыв

Вопросы

| Задать вопрос

Эпоксидная смола — Энциклопедия Нового Света

Гибридная схема, залитая эпоксидной смолой на печатной плате.

В химии эпоксид (или полиэпоксид ) — это название группы термореактивных смол (полимеров), которые образуются из строительных блоков (мономеров), которые содержат эпоксидные кольца в своих молекулах. Когда эпоксидный полимер с относительно низкой молекулярной массой смешивают и отверждают с помощью катализатора или «отвердителя» (содержащего аминогруппы или ангидридные группы), молекулы становятся поперечными, образуя прочный, очень стабильный материал, устойчивый к агрессивным химическим веществам. .

.

Содержимое

- 1 Фон

- 1.1 Производство

- 1.2 Очистка

- 1.3 Свойства

- 2 Создание эпоксидной промышленности

- 3 Приложения

- 3.1 Краски и покрытия

- 3.2 Клеи

- 3.3 Промышленные инструменты и композиты

- 3.4 Электрические системы и электроника

- 3.5 Бытовые и морские приложения

- 3.6 Применение в аэрокосмической отрасли

- 4 Риски для здоровья

- 5 Примечания

- 6 Каталожные номера

- 7 Внешние ссылки

- 8 кредитов

Материалы на основе эпоксидной смолы имеют обширное применение. Они являются чрезвычайно хорошими клеями и очень полезны при подготовке защитных покрытий поверхности. Они часто используются при строительстве и ремонте лодок, защите электронных печатных плат и изготовлении композитных материалов, например, с использованием армирования из углеродного волокна и стекловолокна. (Полиэфир, виниловый эфир и другие термореактивные смолы также используются для изготовления стеклопластика.) В 2006 году объем производства эпоксидной смолы составил более 5 миллиардов долларов США в Северной Америке и около 15 миллиардов долларов США во всем мире.

(Полиэфир, виниловый эфир и другие термореактивные смолы также используются для изготовления стеклопластика.) В 2006 году объем производства эпоксидной смолы составил более 5 миллиардов долларов США в Северной Америке и около 15 миллиардов долларов США во всем мире.

Фон

Производство

Эпихлоргидрин

Наиболее распространенные эпоксидные смолы получают в результате реакции между эпихлоргидрином (эпоксидом) и бисфенолом-А, молекулярная структура которого показана выше. В результате реакции образуется низкомолекулярный полимер, известный как «эпоксидный форполимер». Общая структура форполимера показана ниже, где n обозначает количество полимеризованных субъединиц и находится в диапазоне от 0 до примерно 25.

Общая структура немодифицированного эпоксидного форполимера.

Когда эпоксидный форполимер реагирует с отвердителем, состоящим из аминов (диаминов) или ангидридов кислот, образуется сильно сшитая матрица, соответствующая прочному, твердому конечному продукту.

Очистка

При использовании эпоксидной смолы и отвердителя уксус является эффективным и безопасным растворителем для очистки инструментов, кистей и большинства поверхностей. Также можно использовать ацетон, но он очень летуч и легко воспламеняется. ДМЭ (диметоксиэтан) также является хорошим растворителем эпоксидной смолы и отвердителя, выделяющим очень мало паров. Белый уксус может очистить даже эпоксидную смолу, которая начинает затвердевать. Однако после отверждения смолы уксус, ацетон и ДМЭ перестают быть эффективными растворителями для растворения эпоксидной смолы.

Свойства

Химический состав эпоксидных смол и ряд коммерчески доступных вариантов позволяют производить отверждаемые полимеры с широким диапазоном свойств. В целом эпоксидные смолы известны своей отличной адгезией, химической и термостойкостью, механическими свойствами от хороших до отличных и очень хорошими электроизоляционными свойствами.

Можно изменить различные свойства эпоксидных смол. Например, доступны эпоксидные смолы, наполненные серебром, с хорошей электропроводностью, хотя эпоксидные смолы обычно являются электрическими изоляторами.

Например, доступны эпоксидные смолы, наполненные серебром, с хорошей электропроводностью, хотя эпоксидные смолы обычно являются электрическими изоляторами.

Классический справочный справочник по эпоксидным смолам — «Справочник по эпоксидным смолам» , , написанный Генри Ли и Крисом Невиллом. Первоначально выпущенный в 1967 году, он неоднократно переиздавался и до сих пор дает превосходный обзор технологии. [1]

Создание эпоксидной промышленности

Первые коммерческие попытки получения смол из эпихлоргидрина были предприняты в 1927 году в США. Заслуга в первом синтезе эпоксидных смол на основе бисфенола-А принадлежит доктору Пьеру Кастану из Швейцарии и доктору С.О. Гринли США, в 1936.

Работа доктора Кастана была лицензирована швейцарской компанией Ciba, Ltd., которая впоследствии стала одним из трех крупнейших производителей эпоксидных смол в мире. Эпоксидный бизнес Ciba был выделен и продан в конце 1990-х годов, и теперь он является бизнес-подразделением Advanced Materials американской корпорации Huntsman.

Работа доктора Гринли выполнялась для фирмы Дево-Рейнолдс из США. Компания Devoe-Reynolds, работавшая на заре индустрии эпоксидных смол, была продана Shell Chemical, теперь Hexion Specialty Chemicals. [2]

В настоящее время эпоксидная промышленность состоит примерно из 50–100 производителей базовых или товарных эпоксидных смол и отвердителей. Производители товарных эпоксидных смол обычно не продают эпоксидные смолы в форме, пригодной для использования более мелкими конечными пользователями. По этой причине другие компании покупают эпоксидное сырье у основных производителей, а затем производят (смешивают, модифицируют или иным образом адаптируют) эпоксидные системы из этого сырья. Эти компании известны как «разработчики рецептур». Большинство продаваемых эпоксидных систем производится этими разработчиками, на долю которых приходится более 60 процентов долларовой стоимости рынка эпоксидных смол.

Разработчики рецептур могут модифицировать эпоксидные смолы различными способами, например, добавляя минеральные наполнители (включая тальк, диоксид кремния, оксид алюминия), пластификаторы, понизители вязкости, красители, загустители, ускорители или усилители адгезии. Эти модификации сделаны для снижения затрат, повышения производительности и повышения удобства обработки. В результате типичный производитель рецептур продает десятки или даже тысячи рецептур, каждая из которых адаптирована к требованиям конкретного применения или рынка.

Эти модификации сделаны для снижения затрат, повышения производительности и повышения удобства обработки. В результате типичный производитель рецептур продает десятки или даже тысячи рецептур, каждая из которых адаптирована к требованиям конкретного применения или рынка.

Области применения

Краски и покрытия

«Двухкомпонентные эпоксидные покрытия на водной основе» используются в качестве эпоксидных покрытий, отверждаемых при комнатной температуре. Эти двухкомпонентные эпоксидные покрытия были разработаны для тяжелых условий эксплуатации на металлических подложках и потребляют меньше энергии, чем порошковые покрытия термического отверждения. В этих системах используется более привлекательное соотношение смешивания 4:1 по объему. Покрытие быстро высыхает, обеспечивая прочность, устойчивость к ультрафиолетовому излучению, превосходную твердость и хорошую стойкость к царапанию и истиранию.

Отверждаемые в условиях окружающей среды двухкомпонентные эпоксидные покрытия на водной основе обеспечивают превосходные физические свойства при наружном применении. Эти продукты обладают отличной адгезией к различным металлическим основаниям. Низкое содержание ЛОС (летучих органических соединений) и способность очищать воду делают его естественным выбором для заводских чугунных, стальных и алюминиевых отливок, а также снижают воздействие и возгораемость, связанные с покрытиями на основе растворителей.

Эти продукты обладают отличной адгезией к различным металлическим основаниям. Низкое содержание ЛОС (летучих органических соединений) и способность очищать воду делают его естественным выбором для заводских чугунных, стальных и алюминиевых отливок, а также снижают воздействие и возгораемость, связанные с покрытиями на основе растворителей.

Полиэфирные эпоксидные смолы используются в качестве порошковых покрытий для стиральных машин, сушилок и других «бытовых товаров». Эпоксидные порошковые покрытия Fusion Bonded (FBE) широко используются для защиты от коррозии стальных труб и фитингов, используемых в нефтегазовой промышленности, трубопроводов для подачи питьевой воды (сталь) и арматуры для арматуры бетона. Эпоксидные покрытия также широко используются в качестве грунтовки для улучшения адгезии автомобильных и морских красок, особенно к металлическим поверхностям, где важна устойчивость к коррозии (ржавчине). Металлические банки и контейнеры часто покрывают эпоксидной смолой, чтобы предотвратить ржавление, особенно для продуктов, таких как помидоры, которые являются кислыми. Эпоксидные смолы также используются для высокоэффективных и декоративных напольных покрытий, особенно для терраццо, стружечных полов 9.0089 [3] и пол из цветного заполнителя. [4]

Эпоксидные смолы также используются для высокоэффективных и декоративных напольных покрытий, особенно для терраццо, стружечных полов 9.0089 [3] и пол из цветного заполнителя. [4]

Клеи

Специальная эпоксидная смола достаточно прочна, чтобы выдерживать экстремальную силу, передаваемую от плавника доски для серфинга к креплению ласта. Эта эпоксидная смола является водонепроницаемой и способна отверждаться под водой. Эпоксидная смола синего цвета слева все еще находится в процессе отверждения.

Эпоксидные клеи составляют основную часть класса клеев, называемых «структурными клеями» или «инженерными клеями» (которые также включают полиуретановые, акриловые, цианоакрилатные и другие химические вещества). Эти высокоэффективные клеи используются при изготовлении самолетов, автомобилей, велосипедов, лодок, клюшек для гольфа, лыж, сноубордов и в других областях, где требуется высокопрочное соединение.

Эпоксидные клеи могут быть разработаны практически для любого применения. Это исключительные клеи для дерева, металла, стекла, камня и некоторых пластиков. Они могут быть гибкими или жесткими, прозрачными или непрозрачными/цветными, быстротвердеющими или очень медленно твердеющими. Эпоксидные клеи практически не имеют себе равных по термостойкости и химической стойкости среди обычных клеев. Как правило, эпоксидные клеи, отверждаемые при нагревании, будут более термостойкими и химически стойкими, чем клеи, отверждаемые при комнатной температуре.

Это исключительные клеи для дерева, металла, стекла, камня и некоторых пластиков. Они могут быть гибкими или жесткими, прозрачными или непрозрачными/цветными, быстротвердеющими или очень медленно твердеющими. Эпоксидные клеи практически не имеют себе равных по термостойкости и химической стойкости среди обычных клеев. Как правило, эпоксидные клеи, отверждаемые при нагревании, будут более термостойкими и химически стойкими, чем клеи, отверждаемые при комнатной температуре.

Некоторые эпоксидные смолы отверждаются под воздействием ультрафиолетового света. Такие эпоксидные смолы обычно используются в оптике, волоконной оптике, оптоэлектронике и стоматологии.

Промышленные инструменты и композиты

Эпоксидные системы также используются в промышленных инструментах для изготовления форм, мастер-моделей, ламинатов, отливок, приспособлений и других вспомогательных средств промышленного производства. Этот «пластиковый инструмент» заменяет металл, дерево и другие традиционные материалы и в целом повышает эффективность и либо снижает общую стоимость, либо сокращает время выполнения многих промышленных процессов. Эпоксидные смолы также используются при производстве армированных волокном или композитных деталей. Они дороже, чем полиэфирные и винилэфирные смолы, но обычно производят более прочные и термостойкие композитные детали.

Эпоксидные смолы также используются при производстве армированных волокном или композитных деталей. Они дороже, чем полиэфирные и винилэфирные смолы, но обычно производят более прочные и термостойкие композитные детали.

Электрические системы и электроника

Составы эпоксидной смолы также важны в электронной промышленности и используются в двигателях, генераторах, трансформаторах, распределительных устройствах, вводах и изоляторах. Эпоксидные смолы являются отличными электрическими изоляторами и защищают электрические компоненты от короткого замыкания, пыли и влаги. В электронной промышленности эпоксидные смолы являются основной смолой, используемой для литья интегральных схем, транзисторов и гибридных схем, а также для изготовления печатных плат. Печатная плата самого большого объема — «плата FR-4» — представляет собой сэндвич из слоев стеклоткани, соединенных в композит эпоксидной смолой. Эпоксидные смолы используются для приклеивания медной фольги к подложке печатной платы и являются компонентом паяльной маски на многих печатных платах.

Кроме того, гибкие эпоксидные смолы используются для герметизации трансформаторов и катушек индуктивности. При использовании вакуумной пропитки неотвержденной эпоксидной смолы воздушные пустоты в обмотке к обмотке, обмотке к сердечнику и обмотке к изолятору устраняются. Отвержденная эпоксидная смола, как указано выше, является изолятором и гораздо лучшим проводником тепла, чем воздух. Горячие точки трансформатора и индуктора значительно уменьшены, что обеспечивает стабильный и более длительный срок службы компонента по сравнению с незагерметизированным продуктом.

Эпоксидные смолы наносят по технологии литья смолы.

Потребительское и морское применение

Эпоксидные смолы продаются в хозяйственных магазинах, как правило, в виде двухкомпонентных комплектов. Они также продаются в лодочных магазинах в качестве ремонтных смол для морского применения. Эпоксидные смолы обычно не используются во внешнем слое лодки, потому что они портятся под воздействием УФ-излучения. Их часто используют при ремонте и сборке лодок, а затем покрывают обычной или двухкомпонентной полиуретановой краской или морскими лаками, обеспечивающими защиту от ультрафиолета.

Их часто используют при ремонте и сборке лодок, а затем покрывают обычной или двухкомпонентной полиуретановой краской или морскими лаками, обеспечивающими защиту от ультрафиолета.

Существуют две основные области использования морской техники. Из-за лучших механических свойств по сравнению с более распространенными полиэфирными смолами эпоксидные смолы используются для коммерческого производства компонентов, где требуется высокое соотношение прочности и веса. Во-вторых, их прочность, свойства заполнения зазоров и отличная адгезия ко многим материалам, включая древесину, вызвали бум в любительских строительных проектах, в том числе самолетов и лодок.

Обычные гелькоуты, разработанные для использования с полиэфирными и винилэфирными смолами, не прилипают к эпоксидным поверхностям, хотя эпоксидная смола очень хорошо прилипает к поверхностям из полиэфирных смол. «Flocoat», который обычно используется для покрытия внутренней части яхт из полиэфирного стекловолокна, также совместим с эпоксидными смолами.

Полиэфирные термореактивные материалы обычно используют соотношение смолы и отвердителя (или «катализатора») не менее 10:1, в то время как эпоксидные материалы обычно используют более низкое соотношение от 5:1 до 1:1. Эпоксидные материалы затвердевают постепенно, в то время как полиэфирные материалы быстро затвердевают.

Применение в аэрокосмической отрасли

В аэрокосмической промышленности эпоксидная смола используется в качестве конструкционного матричного материала, который затем армируется волокном. Типичные армирующие волокна включают стекло, углерод, кевлар и бор.

Эпоксидные смолы также используются в качестве конструкционного клея. Такие материалы, как дерево и другие «нетехнологичные», склеиваются эпоксидной смолой. Одним из примеров является самодельный самолет IBIS Canard RJ.03. [5] Эта конструкция основана на классическом деревянном фюзеляже с решетчатой структурой и классическом деревянном лонжероне, укрепленном внутри пенопластом и полностью покрытом фанерой. Кроме фанеры, закрывающей крылья, все проклеено эпоксидной смолой.

Кроме фанеры, закрывающей крылья, все проклеено эпоксидной смолой.

Опасность для здоровья

Основной риск, связанный с использованием эпоксидной смолы, часто связан с отвердителем, а не с самой эпоксидной смолой. В частности, аминовые отвердители обычно вызывают коррозию, но их также можно классифицировать как токсичные и/или канцерогенные или мутагенные. Ароматические амины представляют особую опасность для здоровья (большинство из них известны или предположительно являются канцерогенами), но их использование в настоящее время ограничено конкретными промышленными применениями, и обычно используются более безопасные алифатические или циклоалифатические амины.

Жидкие эпоксидные смолы в неотвержденном состоянии обычно классифицируются как раздражающие глаза и кожу, а также токсичные для водных организмов. Твердые эпоксидные смолы, как правило, более безопасны, чем жидкие эпоксидные смолы, и многие из них классифицируются как неопасные материалы. Одним из особых рисков, связанных с эпоксидными смолами, является сенсибилизация. Было показано, что риск более выражен для эпоксидных смол, содержащих низкомолекулярные эпоксидные разбавители. [6] Воздействие эпоксидных смол со временем может вызвать аллергическую реакцию. Сенсибилизация обычно возникает из-за многократного воздействия (например, из-за плохой гигиены труда и/или отсутствия защитного оборудования) в течение длительного периода времени. Аллергическая реакция иногда возникает в сроки, отсроченные на несколько дней после контакта. Аллергическая реакция часто проявляется в виде дерматита, особенно в местах, где воздействие было максимальным (обычно на руках и предплечьях). Бисфенол А, который используется для производства эпоксидных смол общего класса, является известным эндокринным разрушителем.

Было показано, что риск более выражен для эпоксидных смол, содержащих низкомолекулярные эпоксидные разбавители. [6] Воздействие эпоксидных смол со временем может вызвать аллергическую реакцию. Сенсибилизация обычно возникает из-за многократного воздействия (например, из-за плохой гигиены труда и/или отсутствия защитного оборудования) в течение длительного периода времени. Аллергическая реакция иногда возникает в сроки, отсроченные на несколько дней после контакта. Аллергическая реакция часто проявляется в виде дерматита, особенно в местах, где воздействие было максимальным (обычно на руках и предплечьях). Бисфенол А, который используется для производства эпоксидных смол общего класса, является известным эндокринным разрушителем.

Примечания

- ↑ Epoxy.com, www.epoxy.com/install.htm Советы по установке. Проверено 21 мая 2008 г.

- ↑ Hexion Specialty Chemicals, Borden Chemical завершает объединение с продуктами Resolution Performance и специальными материалами Resolution для создания специальных химикатов Hexion.

Проверено 21 мая 2008 г.

Проверено 21 мая 2008 г. - ↑ Epoxy.com, Чипсы для бесшовных напольных покрытий EpoxySystems. Проверено 21 мая 2008 г.

- ↑ Epoxy.com, Кварцевый пол. Проверено 21 мая 2008 г.

- ↑ ibis.experimentals.de, RJ.03 IBIS. Проверено 21 мая 2008 г.

- ↑ Оценка сенсибилизации кожи при использовании эпоксидной смолы в строительной отрасли, 2003 г. Проверено 20 февраля 2015 г.

Ссылки

Ссылки ISBN поддерживают NWE за счет реферальных сборов

- Душек, Карел и Р. Дэйв. Эпоксидные смолы и композиты IV. Берлин: Springer-Verlag, 1986. ISBN 0387164235.

- May, Clayton A. Эпоксидные смолы: химия и технология, 2-е изд. Нью-Йорк: М. Деккер, 1988. ISBN 0-824776909.

- Олдринг, ПКТ Эпоксидные смолы на водной основе и на основе растворителей и их применение конечными пользователями. Чичестер: Джон Уайли и сыновья, 1997. ISBN 0947798498.

- Петри, Эдвард М.

Составы эпоксидных клеев. Серия McGraw-Hill Chemical Engineering. Нью-Йорк: McGraw-Hill, 2006. ISBN 978-0071455442.

Составы эпоксидных клеев. Серия McGraw-Hill Chemical Engineering. Нью-Йорк: McGraw-Hill, 2006. ISBN 978-0071455442.

.

Внешние ссылки

Все ссылки получены 19 августа 2017 г.

- Эпоксидные смолы.

Авторы

Энциклопедия Нового Света авторов и редакторов переписали и дополнили статью Википедии

в соответствии со стандартами New World Encyclopedia . Эта статья соответствует условиям лицензии Creative Commons CC-by-sa 3.0 (CC-by-sa), которая может использоваться и распространяться с надлежащим указанием авторства. Кредит должен соответствовать условиям этой лицензии, которая может ссылаться как на New World Encyclopedia участников и самоотверженных добровольных участников Фонда Викимедиа. Чтобы процитировать эту статью, щелкните здесь, чтобы просмотреть список допустимых форматов цитирования. История более ранних вкладов википедистов доступна исследователям здесь:

- Эпоксидная смола история

История этой статьи с момента ее импорта в New World Encyclopedia :

- История «Epoxy»

Примечание. На использование отдельных изображений, лицензированных отдельно, могут распространяться некоторые ограничения.

На использование отдельных изображений, лицензированных отдельно, могут распространяться некоторые ограничения.

Общие химические и физические свойства эпоксидных пластиков – Nils Malmgren AB

Эпоксидная смола определяется как молекула с более чем одной эпоксидной группой, которая может быть отверждена до пригодного для использования пластика. Эпоксидная группа, которую также называют глицидильной группой, благодаря своему характерному внешнему виду дала название эпоксидной смоле.

Эпоксидная группа

То, что вы видите, это атом кислорода снаружи углеродной цепи. Эпи означает «снаружи», а вторая часть слова происходит от кислорода.

Есть два варианта написания: эпоксидная смола и эпоксидная смола. Первый возникает из-за связи кислорода с углеродной цепью, называемой оксидом. Эпоксидная смола производится из простых основных химических веществ, которые легко доступны.

С помощью химических формул последний этап выхода выглядит следующим образом:

Бисфенол А + эпихлоргидрин

Диглицидиловый эфир бисфенола А (ДГЭБА) эпоксидная смола

Варьируя соотношение между бисфенолом А и эпихлоргидрином, получают различные молекулярные массы для готовой эпоксидной смолы. Самая низкая молекулярная масса, которую может иметь эпоксидная смола типа DGEBA, составляет 340, но если два элемента вместе могут образовывать разные молекулярные массы при взаимодействии, эпоксидная смола будет содержать смесь эпоксидных молекул различной длины. Поэтому речь идет не о молекулярной массе эпоксидных смол, а скорее об их средней молекулярной массе.

Самая низкая молекулярная масса, которую может иметь эпоксидная смола типа DGEBA, составляет 340, но если два элемента вместе могут образовывать разные молекулярные массы при взаимодействии, эпоксидная смола будет содержать смесь эпоксидных молекул различной длины. Поэтому речь идет не о молекулярной массе эпоксидных смол, а скорее об их средней молекулярной массе.

Эпоксидная смола со средней молекулярной массой более 700 называется высокомолекулярной, а эпоксидная смола со средней молекулярной массой менее 700 — низкомолекулярной. Эпоксидные смолы могут быть аллергенами, и именно молекулярная масса определяет, насколько велик риск. Чем выше молекулярная масса, тем ниже вероятность аллергии.

В формуле эпоксидной смолы после скобки стоит буква «н». Если n=0, то есть то, что находится внутри брекета, не существует, тогда мы имеем самую короткую молекулу эпоксидной смолы с молекулярной массой 340. Она имеет самую высокую реакционную способность и, таким образом, также представляет наибольший риск аллергии. При n=1 молекулярная масса равна 624, при n=2 – 9.08 и т. д.

При n=1 молекулярная масса равна 624, при n=2 – 9.08 и т. д.

При каждом увеличении n на 1 молекулярная масса увеличивается на 284. В низкомолекулярной эпоксидной смоле со средней молекулярной массой 380 распределение составляет примерно 88% n=0, 10% n=1 и 2% n=2. Чистая эпоксидная смола с n=2 не является аллергеном, но если мы посмотрим на коммерческую эпоксидную смолу с молекулярной массой 1080, то распределение составит примерно 20% n=0, 15% n=1, 15% n=2. и 50% n=3, 4 и 5. Это означает, что даже высокомолекулярная эпоксидная смола может быть аллергеном.

Низкомолекулярная эпоксидная смола со средней молекулярной массой 380 является жидкой при комнатной температуре, тогда как эпоксидная смола со средней молекулярной массой 1000 является твердой при комнатной температуре. Молекулярная масса определяет, для чего можно использовать эпоксидную смолу.

Низкомолекулярные эпоксидные смолы можно обрабатывать без растворителей, которые испаряются и поэтому используются для литья, толстых покрытий, клеев для заполнения зазоров и т. д. , что ограничивает использование красок и лаков.

д. , что ограничивает использование красок и лаков.

Для превращения эпоксидной смолы в эпоксидный пластик требуется реакция с подходящим веществом. Такое вещество в данном контексте называется отвердителем.

Примеры групп веществ, которые действуют как отвердители эпоксидных смол: амины, амиды, ангидриды кислот, имидазолы, комплексы трехфтористого бора, фенолы, меркаптаны и оксиды металлов.

Для отверждения при комнатной температуре в основном используют амины и амиды и в некоторой степени меркаптаны. Другим типам отвердителей обычно требуется температура выше +150°C для реакции с эпоксидной смолой. С этого момента далее будут описаны только амины и амидные отвердители.

Амины – это вещества, близкие к аммиаку ( NH 3 ). В зависимости от того, сколько атомов водорода замещено алкильными группами, возникают первичные амины NH 2 -R , вторичные амины NH-R 1 или третичные амины N-R 2 . Общее количество аминогрупп определяет, является ли амин моноамином ( NH 2 -R ), диамином ( NH 2 -R-NH 2 ) или полиамином ( NH 2 -R-NH-R-NH-R-NH 2 ).

Общее количество аминогрупп определяет, является ли амин моноамином ( NH 2 -R ), диамином ( NH 2 -R-NH 2 ) или полиамином ( NH 2 -R-NH-R-NH-R-NH 2 ).

Кроме того, амины делятся на алифатические, то есть с прямой углеродной цепью, циклоалифатические с кольцеобразной углеродной цепью и, наконец, ароматические, в которых аминогруппа связана с бензольным кольцом.

В качестве отвердителя для эпоксидной смолы в основном используются диамины и полиамины.

Первичная аминогруппа NH 2 содержит, как видно, два атома водорода и один атом азота. Именно водород составляет реактивную часть, а реакция происходит с кислородом в эпоксидной группе.

С несколько упрощенными химическими формулами это выглядит так:

Первичный амин + эпоксидная группа дает Вторичная аминогруппа

В первой фазе реакции один из атомов водорода амина реагирует с кислородом эпоксидной группы, вызывая образование гидроксильная группа (ОН – ) одновременно с первичным амином восстанавливается до вторичного амина. Реакция продолжается:

Реакция продолжается:

Вторичный амин реагирует с еще одной эпоксидной группой, и реакция завершается.

Молекула эпоксидной смолы обычно содержит две эпоксидные группы, а один первичный диамин имеет четыре реакционноспособных атома водорода. Схема эпоксидного пластика выглядит следующим образом:

Молекула эпоксидного пластика, конечно же, в действительности трехмерна.

Примеры аминов, которые используются в качестве отвердителей для эпоксидных смол

Алифатические амины

- Диэтилентриамин

- Триэтилентетрамин

- Аминоэтилпиперазин

- Триметилгексаметилендиамин

Циклоалифатические амины

- Изофорондиамин

- Диаминодициклогексилметан

Ароматические амины

- Диаминодифенилметан

- м-фенилендиамин

Очень часто амины предварительно реагируют с определенной частью эпоксидной смолы. Целью этого является получение отвердителя, который является менее текучим, чем чистый амин, и имеет несколько более высокую реакционную способность.

Этот тип отвердителя называется аддуктом амина, и его реакция в основном аналогична описанной ранее.

Следующей большой группой отвердителей являются амиды или, точнее, полиаминоамиды. Амид образуется при взаимодействии полиамина с жирной кислотой.

Это относится ко всем полиамидам, даже к нейлону. Изменяя соотношение между жирной кислотой и амином, можно решить, будет ли полиамид с концевыми кислотами (типа нейлона) или с концевыми аминогруппами, то есть какие концевые группы будут у полиамида. В качестве отвердителей эпоксидных смол можно использовать только полиамиды с концевыми аминогруппами. В качестве жирной кислоты чаще всего используют талловую жирную кислоту, линолевую кислоту или олеин. Жирные кислоты используют либо мономер (одна карбоксильная группа), либо димер (две карбоксильные группы). В качестве полиаминов используют диэтилентриамин, триэтилентетрамин и тетраэтиленпентамин. Водород в амидной группе ( CONH ) не является реакционноспособным, а скорее представляет собой водород в первичных аминогруппах на концах полиамида и вторичных аминогруппах, полученных из полиамина, которые вступают в реакцию с эпоксидной смолой так же, как описано ранее.

Как аддукты аминов, так и полиамиды можно сделать водорастворимыми. Такие растворы способны эмульгировать низкомолекулярную эпоксидную смолу, что, в свою очередь, дает возможность производить водорастворимые эпоксидные краски.

Реакция между эпоксидной смолой и отвердителем представляет собой необратимое полиприсоединение, т.е. не образуются побочные продукты, а эпоксидный пластик не может разлагаться на эпоксидную смолу и отвердитель. Реакция экзотермическая, что означает выделение тепла. В зависимости от типа используемого отвердителя можно добиться очень больших различий в скорости реакции. Это имеет большое практическое значение при работе с эпоксидной смолой. Время, за которое израсходуется смесь эпоксидной смолы и отвердителя, называется жизнеспособность . В зависимости от реакционной способности смеси срок жизнеспособности может варьироваться от нескольких секунд до нескольких лет.

Жизнеспособность можно определить несколькими способами.

Один из методов заключается в закалке эпоксидной смолы и отвердителя до +20°C. После этого в пластиковой чашке смешивают 100 граммов. Время до достижения температуры смеси +50°С принимается за жизнеспособность смеси. Для систем с низкой реакционной способностью (длительный срок жизнеспособности) чаще всего выбирают измерение вязкости или консистенции, а также измерение времени до удвоения исходной вязкости.

После этого в пластиковой чашке смешивают 100 граммов. Время до достижения температуры смеси +50°С принимается за жизнеспособность смеси. Для систем с низкой реакционной способностью (длительный срок жизнеспособности) чаще всего выбирают измерение вязкости или консистенции, а также измерение времени до удвоения исходной вязкости.

Оба эти метода неприменимы для водных эмульгированных или водных дисперсных систем. В этом случае вместо этого проводят тест укладки и измеряют время до снижения блеска.

Большинство химических реакций следуют закону Аррениуса, согласно которому скорость реакции удваивается на каждую десятую градуса повышения температуры. Это означает, что при +30°C реакция протекает в два раза быстрее, чем при +20°C.

Чем больше количество смешивается, тем больше выделяется экзотермического тепла. У этого тепла недостаточно времени, чтобы рассеяться через поверхность сосуда для смеси, поэтому вместо этого оно нагревает смесь. По мере повышения температуры скорость реакции также увеличивается, что означает, что жизнеспособность тем короче, чем больше смешивается количество.

Пример жизнеспособности для 100 и 500 граммов одной и той же смеси эпоксидной смолы/отвердителя

Жизнеспособность эпоксидной системы, следовательно, предоставляет пользователю определенную информацию о рабочем времени после смешивания, но необходимо учитывать количество смешанного материала. , и начальная температура материала. Время отверждения эпоксидной смолы определяется как время от нанесения эпоксидной смолы до достижения формованным эпоксидным пластиком своих окончательных свойств, касающихся прочности и химической стойкости.

Для эпоксидной смолы, наносимой тонкими слоями, экзотермический нагрев не приведет к значительному повышению температуры в слое, вместо этого эпоксидная смола быстро принимает температуру подложки. Реакция между эпоксидной смолой и отвердителем вначале идет относительно быстро из-за большого количества реактивных молекул и из-за того, что подвижность молекул высока, пока вязкость низкая.

По мере образования полных молекул эпоксидной смолы количество реактивных молекул уменьшается одновременно с увеличением вязкости. Скорость реакции постепенно замедляется.

Скорость реакции постепенно замедляется.

Как правило, эпоксидной смоле, отвержденной при комнатной температуре, требуется около 7 дней при +20°C для достижения максимальных свойств, но уже через 24 часа можно достичь 70–80% окончательных свойств.

Закон Аррениуса естественно применяется, даже если реакция протекает при постоянной температуре. Это означает, что если субстрат находится при температуре +10°C, для достижения окончательных свойств требуется около 14 дней.

Пример процесса отверждения эпоксидной смолы при постоянной температуре.

Основные свойства эпоксидного пластика

В настоящее время более 50 различных веществ соответствуют определению эпоксидной смолы. Если еще добавить, что существует несколько сотен различных отвердителей, то легко понять, что свойства эпоксидного пластика можно модифицировать для удовлетворения самых разных требований. Тем не менее, некоторые основные свойства всегда присутствуют.

Адгезия

Одним из наиболее характерных свойств эпоксидного пластика является способность прилипать к большинству поверхностей. Причиной этого является наличие полярных гидроксильных групп и эфирных связей. Незначительная усадка также означает, что контакт между эпоксидным пластиком и подложкой не нарушается напряжениями. Поверхностное натяжение эпоксидного пластика чаще всего ниже критической поверхностной энергии для большинства материалов. Это одно из условий достижения адгезии.

Причиной этого является наличие полярных гидроксильных групп и эфирных связей. Незначительная усадка также означает, что контакт между эпоксидным пластиком и подложкой не нарушается напряжениями. Поверхностное натяжение эпоксидного пластика чаще всего ниже критической поверхностной энергии для большинства материалов. Это одно из условий достижения адгезии.

Механическая прочность

Никакой другой твердый пластик не обладает такой высокой механической прочностью, как правильно подобранный эпоксидный пластик. Опять же, благодаря минимальной усадке удается избежать встроенных напряжений. Прочность на растяжение может превышать 80 МПа.

Химическая стойкость

Благодаря возможности варьирования свойств эпоксидных пластиков можно сделать эпоксидный пластик устойчивым к большинству химических веществ. В целом эпоксидный пластик очень устойчив к щелочам, что важно при поверхностной обработке бетона.

Диффузионная плотность

Эпоксидная смола обычно имеет относительно высокое сопротивление паропроницанию, но с помощью специальной технологии эпоксидный пластик можно сделать открытым для диффузии. Эпоксидная смола, открытая для диффузии, может быть нанесена, например, на влажный бетон и обеспечивает адгезию выше, чем прочность бетона на растяжение.

Эпоксидная смола, открытая для диффузии, может быть нанесена, например, на влажный бетон и обеспечивает адгезию выше, чем прочность бетона на растяжение.

Водонепроницаемость

Эпоксидные пластики считаются водонепроницаемыми и часто используются для защиты от воды.

Электрическая изоляционная способность

Эпоксидные пластмассы являются отличными электрическими изоляторами. Объемное удельное сопротивление обычно составляет 10 15 Ом·см. Это в сочетании с высокой влагостойкостью и химической стойкостью делает эпоксидную смолу пригодной как для изготовления электронных компонентов, так и для заливки трансформаторов.

Усадка

Эпоксидные пластики имеют очень небольшую усадку при отверждении. Это связано с тем, что молекула эпоксидной смолы имеет довольно небольшую переориентацию в процессе отверждения по сравнению, например, с полиэфиром и метилметакрилатом.

Термостойкость

По термостойкости эпоксидный пластик, затвердевший при комнатной температуре, очень мало отличается от термоотверждаемого. Часто теплостойкость указывается с помощью HDT (температура теплового отклонения) или Tg (температура стеклования).

Часто теплостойкость указывается с помощью HDT (температура теплового отклонения) или Tg (температура стеклования).

При HDT механическая прочность быстро снижается. Эпоксидная смола, отвержденная при комнатной температуре, редко достигает HDT выше 70°C, в то время как температура затвердевания при нагревании может достигать 250°C.

Модифицируемый

Пожалуй, главным свойством эпоксидной смолы является почти неограниченная способность изменять окончательные свойства эпоксидного пластика для удовлетворения особых требований. В первую очередь на свойства пластика влияет отвердитель, но, как будет показано в следующей главе, на эпоксидные продукты влияет множество других веществ.

Светостойкость

Эпоксидные пластики на основе ароматических эпоксидных смол чувствительны к свету в УФ-диапазоне. Прямое облучение ультрафиолетом быстро вызывает пожелтение. Даже обычный солнечный свет содержит достаточно ультрафиолетового излучения, чтобы произошло пожелтение. Наиболее стойкими являются алифатические эпоксидные смолы с ангидридным или аминным отвердителем.

Наиболее стойкими являются алифатические эпоксидные смолы с ангидридным или аминным отвердителем.

Модификация эпоксидных смол

Вязкость при 25°С немодифицированной низкомолекулярной эпоксидной смолы типа ДГЭБА около 10 Па·с, при 20°С около 24 Па·с и при 15°С около 68 Па·с с.

Легко понять, что немодифицированную эпоксидную смолу не всегда можно использовать на открытом воздухе или при низкой температуре. Таким образом, первой причиной модификации является снижение вязкости до подходящей рабочей консистенции. Здесь доступно несколько вариантов.

Во-первых, у нас есть нереакционноспособные разбавители , которые относятся к таким веществам, которые можно смешивать с эпоксидной смолой, но которые не участвуют в реакции между эпоксидной смолой и отвердителем. Сюда входят обычные растворители, такие как ксилол, толуол, гликолевые эфиры, кетоны, низшие спирты и т. д.

Другие нереакционноспособные разбавители включают большое количество веществ с достаточно низким давлением пара, чтобы они не испарялись из затвердевшего пластика при нормальных условиях. Их примерами являются бензиловый спирт и кумароновые смолы. Вещества, химически не связанные в молекуле эпоксидного пластика, следует представлять себе отложившимися между молекулярными цепями пластика.

Их примерами являются бензиловый спирт и кумароновые смолы. Вещества, химически не связанные в молекуле эпоксидного пластика, следует представлять себе отложившимися между молекулярными цепями пластика.

В эту группу входят «обычные» растворители, оказывающие самое сильное влияние на вязкость, но часто влекущие за собой опасный путь.

Эпоксидная смола имеет очень высокую способность удерживать растворители, т.е. способность удерживать растворители. Это означает, что пройдет много времени, прежде чем растворитель испарится. В слое толщиной 1 мм остатки растворителя можно обнаружить через несколько месяцев при комнатной температуре.

Повреждение, которое может быть вызвано растворителями, обычно проявляется образованием пузырей либо из-за сильного нагрева, либо из-за осмоса, когда в бетоне появляется влага. Еще одна причина, по которой следует избегать растворителей, — эффект усадки, который может привести к отслоению слоев от слабой подложки.

Разбавители, которые при нормальных условиях не испаряются, влияют на свойства эпоксидного пластика не только на снижение вязкости. Положительными изменениями могут быть гибкость, улучшенная стойкость к воде и растворам солей из-за гидрофобизации, повышенная реакционная способность, частично из-за лучшей подвижности эпоксидной смолы и молекулы отвердителя при более низкой вязкости, а частично из-за каталитического действия гидроксильных групп в например, бензиловый спирт.

Положительными изменениями могут быть гибкость, улучшенная стойкость к воде и растворам солей из-за гидрофобизации, повышенная реакционная способность, частично из-за лучшей подвижности эпоксидной смолы и молекулы отвердителя при более низкой вязкости, а частично из-за каталитического действия гидроксильных групп в например, бензиловый спирт.

Негативными изменениями являются снижение термостойкости и увеличение теплового расширения.

При более высоких температурах летучесть некоторых из этих веществ может быть значительной. Это может привести к усадке с растрескиванием и последующему снижению адгезии. Еще одним аспектом, который иногда необходимо учитывать, является совместимость с битумом. Меньшая часть нереакционноспособных разбавителей не просачивается в битум.

Кроме того, многие разбавители этой группы представляют собой сложные эфиры, которые могут омыляться при контакте с бетоном под воздействием воды.

Реактивный разбавитель (разбавители)

Эти вещества обладают, как следует из названия, способностью вступать в реакцию с эпоксидной смолой или отвердителем, таким образом связывая молекулу пластика.

Наиболее часто используемые типы содержат одну или несколько эпоксидных групп. Существует очень большая группа таких веществ, которые все могут придать конечному пластику разные свойства.

Отличительной чертой этих веществ является то, что они не могут мигрировать, испаряться или экстрагироваться из эпоксидного пластика. Термостойкость несколько снижается по сравнению с немодифицированной эпоксидной смолой, но совсем не так сильно, как в случае нереакционноспособного разбавителя. Ценным свойством реактивного разбавителя является то, что он снижает поверхностное натяжение эпоксидной смолы, что, в свою очередь, может улучшить смачивающие свойства и, следовательно, адгезию. В зависимости от состава реактивного разбавителя могут быть затронуты как гибкость, так и химическая стойкость.

Другими веществами, используемыми для модификации свойств эпоксидного пластика, являются, например, высокомолекулярные изоцианаты, которые через отвердитель могут реагировать с эпоксидной смолой. В результате получается пластик с эластичными свойствами резины, которые сохраняются примерно до -40°C.

В результате получается пластик с эластичными свойствами резины, которые сохраняются примерно до -40°C.

Такая модификация изменяет основные свойства эпоксидного пластика.

Термостойкость и химическая стойкость снижаются с повышением эластичности. В то же время вязкость увеличивается, потому что изоцианаты сами по себе очень вязкие. Это означает, что необходима дальнейшая модификация для снижения вязкости.

Следующая группа модифицирующих веществ – пигменты и наполнители. Пигмент

используется для окраски эпоксидного материала, а наполнитель для повышения механической прочности и снижения затрат.

Используемые пигменты чаще всего представляют собой оксиды металлов, такие как диоксид титана, оксид железа и оксид хрома.

Как правило, наполнителями являются тонкоизмельченные минералы и кварцевый песок. Важно, чтобы и пигменты, и наполнители были правильно диспергированы в эпоксидном связующем.

В дополнение к перечисленным модифицирующим веществам существует ряд вспомогательных веществ, влияющих на такие параметры, как реология, т.