Учёные нашли способы усиления цемента эпоксидной смолой – и наоборот

Дмитрий Старокадомский, к.х.н., спец. корр. НиТ

26 декабря 2018, 13:30

Термоусиление, термопластификация… Киевские композитчики научились делать из обычной эпоксидки композиты, усиливающиеся после 250-градусного прогрева.

Кто не знает эпоксидной смолы? За 100 лет со дня её открытия русскими химиками Дианиным и Прилежаевым, она в почти том же первооткрытом виде триумфально захватывает новые сферы применения и более полувека стабильно занимает ряды в хозмагазинах.

Популярность её обусловлена как минимум такими факторами:

- Где бы и когда бы её не сделали (хоть 30 лет назад, в СССР 70-х) она при правильном обращении не меняет свойств

- Где бы её ни отверждали (хоть в гараже или на шоссе под.

кустом), она при правильном обращении и без спецоборудования даст отличный, «заводского» качества и вида полимер.

кустом), она при правильном обращении и без спецоборудования даст отличный, «заводского» качества и вида полимер. - Чем её не наполняй, она всё «проглотит», сохранив многие свойства, и даже приобретя новые.

- Что её ни склеивай – всё склеит, кроме, разве что, силиконов и жирных поверхностей.

Эпоксидку знают все и в разных видах.

Александр Павлович Дианин (1851-1918 гг.), открывший мономер для эпоксидной смолы. Доктор философии (1877), доктор химии (1890), профессор (1892), действительный статский советник (1894), и др. Но он не дожил до триумфа главного своего изобретения, к которому относился как к своей ранней аспирантской работе

Фото: Наука и Жизнь, №1, 2018

Применяют многотоннажно для наливных полов, в строительстве и ремонте.

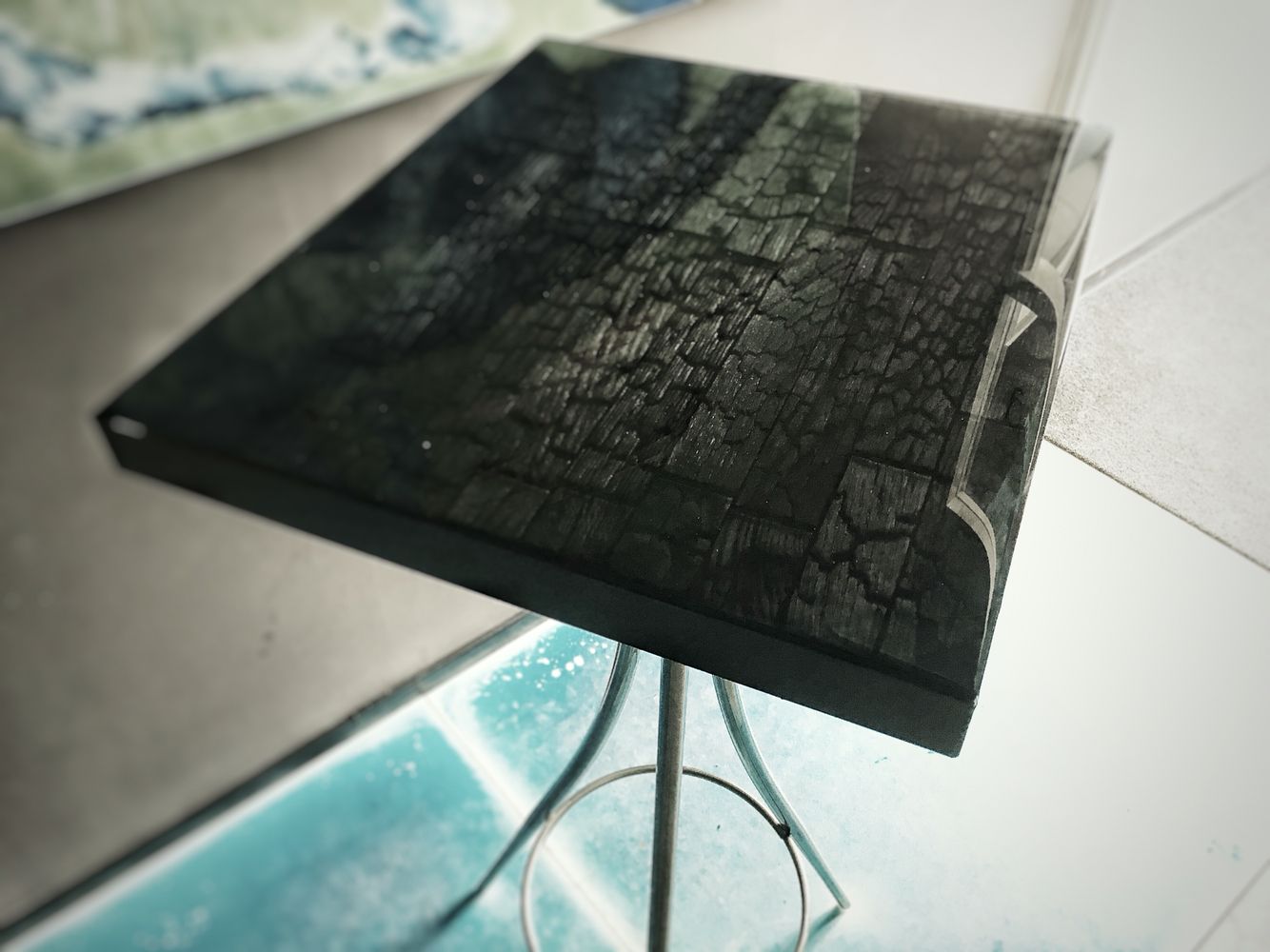

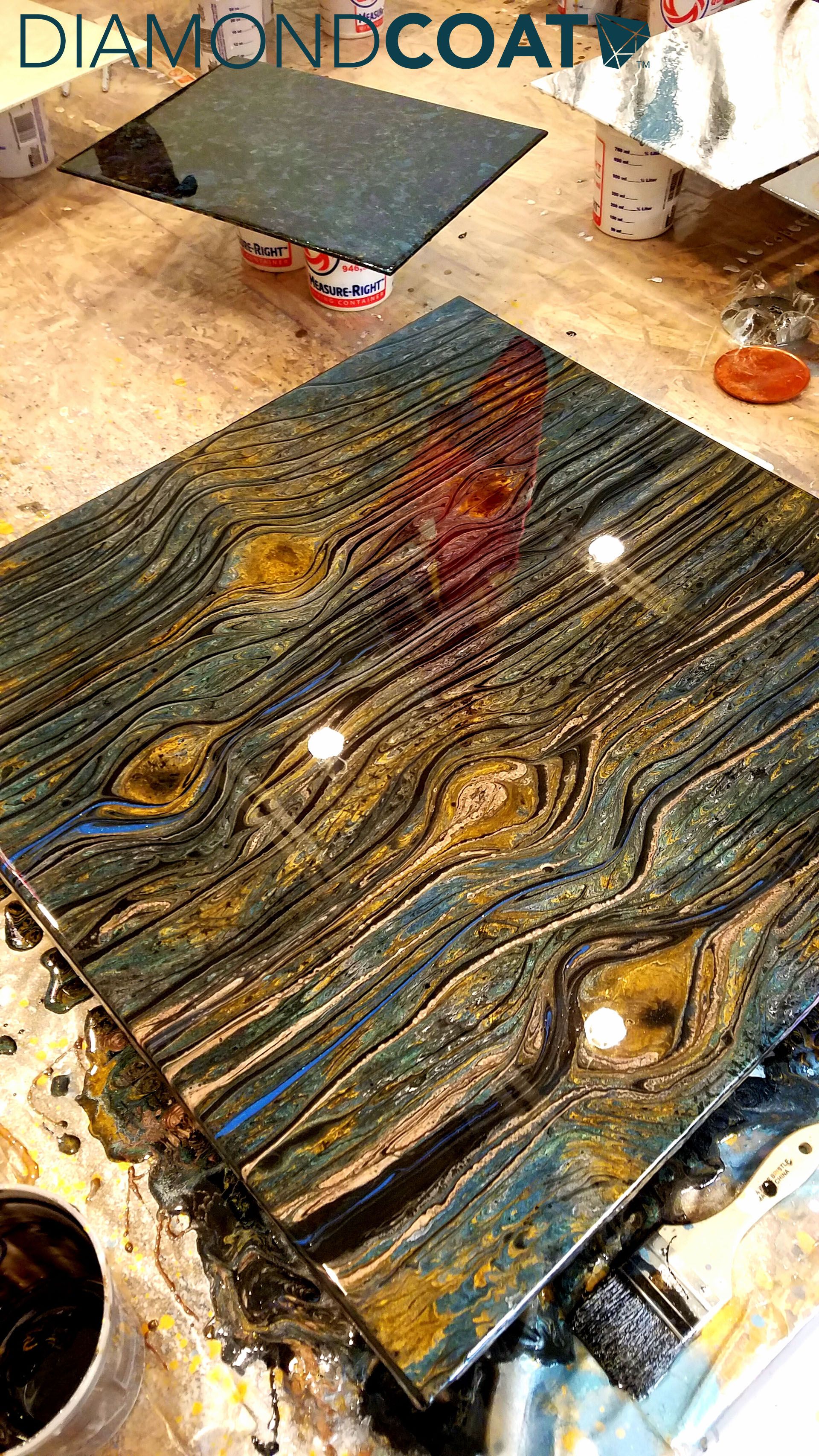

Вот так выглядят термоупрочняющиеся составы в химстаканчиках (прозрачные – смола без наполнителя).

Ею упрочняют бетон, как путем пропитывания, так и добавлением в водоразведённый цемент. Пусть чисто научных работ не так много – из последних это, например, например коллектив из Греции (/C.Anagnostopoulos, M.Tsiatis(2016). \\ Data in Brief 9 (2016) 463–469/ — импрегнация бетона эпокс.эмульсией), Бразилии/Португалии (/A. F. Baldissera et al. / Energy Procedia 114 ( 2017 ) 5256 – 5265/ — добавка эпокс.смолы в твердеющий цемен), России (Саматадзе А. Дисс.к.х.н.- ИНХС РАН, Москва, 2011) и Индии (Bhutta MAR.//Mat.Struct 2010;43:429-439.)

Пусть чисто научных работ не так много – из последних это, например, например коллектив из Греции (/C.Anagnostopoulos, M.Tsiatis(2016). \\ Data in Brief 9 (2016) 463–469/ — импрегнация бетона эпокс.эмульсией), Бразилии/Португалии (/A. F. Baldissera et al. / Energy Procedia 114 ( 2017 ) 5256 – 5265/ — добавка эпокс.смолы в твердеющий цемен), России (Саматадзе А. Дисс.к.х.н.- ИНХС РАН, Москва, 2011) и Индии (Bhutta MAR.//Mat.Struct 2010;43:429-439.)

Киевские учёные отдела композитов ИХП НАН сделали полимерные материалы из составов типа «эпоксидная смола ЭД20-цемент», «эпоксидная смола-гипс», отличием которых стала способность самоукрепляться под действием убийственных для обычной эпоксидки температур – 200-250оС. Без термообработки или после 60-150оС такие композиты могут даже и уступать по прочности ненаполненному полимеру.

Зато при нагреве до 200-300оС эпокси-полимер безвозвратно ухудшает свойства в 1,5-2 раза, становится ломким и «полусгоревшим» на вид. Тут эпоксидка ЭД20 «выше головы не прыгнет», как её ни модифицируй (сверхдорогие методы модифицирования не в счёт).

Тут эпоксидка ЭД20 «выше головы не прыгнет», как её ни модифицируй (сверхдорогие методы модифицирования не в счёт).

А вот термоупрочняющимся композитам после таких температур только лучше. Их прочность на сжатие, микротвёрдость, модуль упругости или снижаются незначимо, или даже растут. При этом, согласно последним данным по микротвёрдости, появляется даже эффект пластификации композита. Это значит, что до прогрева композиты гораздо хрупче ненаполненного полимера, зато после 250 С – всё наоборот. Ненаполненный хрупкий и непригоден, а наполненные – прочны и пластичны. При этом они имеют высшую, чем у ненаполненного, стойкость к агрессивным жидкостям, огню и другим воздействиям.

Способности к термоупрочнению и упрочнению в целом разработчики объясняют способностью цемента и гипса захватывать примесную воду из смолы и воздуха. Превращая её из вредной для полимеризации примеси в кристаллогидрат, с формированием собственных фрактальных или просто упорядоченных структур в композите. Для сравнения, ни мел, ни песок ни даже глинозёмы или нанодобавки не могут похвастаться такой способностью.

Для сравнения, ни мел, ни песок ни даже глинозёмы или нанодобавки не могут похвастаться такой способностью.

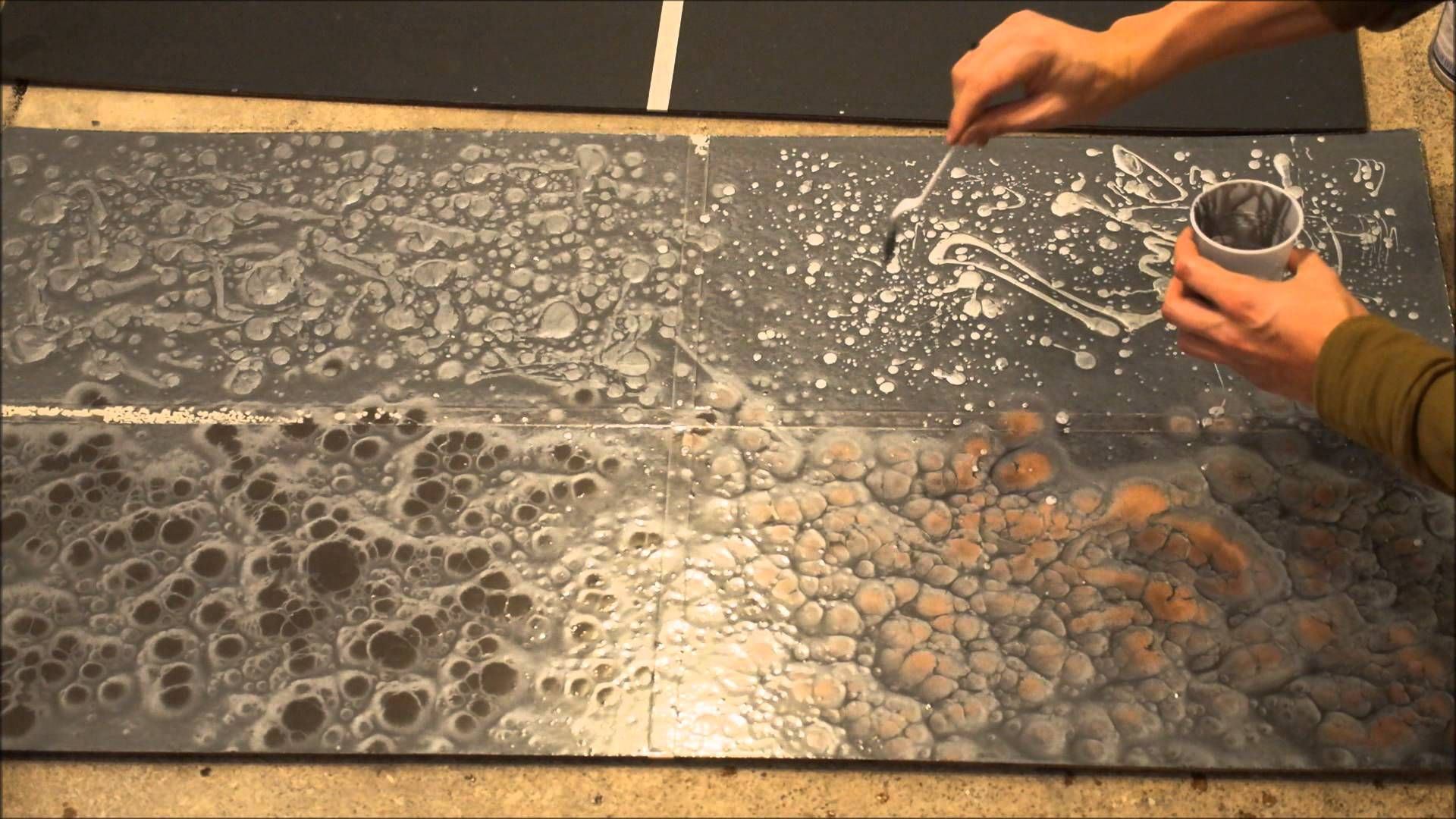

Микроскоп показывает — ни в ненаполненной, ни в наполненной мелом упрочняющих каркасов нет, зато гипсы и цемент в смоле самоорганизуются легко.

Первые сообщения об этом помещены в тезисах прошедшей в Киеве месяц назад конференции по высокомолекулярным соединениям (ВМС-2018). Вскоре первые полные статьи появятся в научной периодике России, Украины и мира. Сфера их применения повсеместна там, где нужна стойкость до 300 градусов – авиакосмонавтике, строительстве, ремонте, сантехнике.

Напоминаем Вам, что в нашем журнале «Наука и техника» Вы найдете много интересных оригинальных статей о развитии авиации, кораблестроения, бронетехники, средств связи, космонавтики, точных, естественных и социальных наук. На сайте Вы можете приобрести электронную версию журнала за символические 60 р/15 грн.

В нашем интернет-магазине Вы найдете также книги, постеры, магниты, календари с авиацией, кораблями, танками.

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Новости о науке, технике, вооружении и технологиях.

Подпишитесь и будете получать свежий дайджест лучших статей за неделю!

Email*

Подписаться

Эпоксидная смола для бетона | Скололит

Наши Менеджеры:

полы по типам

объектов

Заказать расчёт

Главная Статьи Эпоксидные полы Эпоксидная смола для бетона

Эпоксидная смола для бетона относится к ряду полимерных. Покрытие используется в качестве защитно-декоративного слоя в комнатах разнообразного предназначения. Материал используется для территорий, где среднеинтенсивные нагрузки. Эпоксидное покрытие для бетона оказывается самым оптимальным решением для любых технических задач. Полимер эффективно убирает все отрицательные моменты, несложен в применении и может использоваться вместе с полировкой и шлифовкой.

Полимер эффективно убирает все отрицательные моменты, несложен в применении и может использоваться вместе с полировкой и шлифовкой.

Эпоксидка— это универсальный вариант для бетонной поверхности

Неотвержденная смола предоставляет моментальный и в то же время качественный эффект как при внутренней, так и при наружной работе по бетонам. Она используется и при строительстве сооружений и конструкций, и во время отделки, и при ремонтных работах.

Покрытие бетона эпоксидной смолой довольно широко используется для гидроизоляции напольных покрытий, оснований, а также бетонных трубопроводов. Смола предназначена для основных материалов во время обустройства наливного пола повышенного качества – как для жилого, так и для промышленного и административного помещения.

Эпоксидные компаунды предназначены для предохранения пола от погодных воздействий. Они предназначены как для обустройства защитного покрытия, так и для пропитки бетоном. Эпоксидные составы для бетона обычно включает в составе особо стойкие материалы для грунтования и окрашивания. Она к тому же широко пользуются для ремонта. В особенности, применяется, чтобы восстановить бетонное напольное покрытие, заделки трещинок, выравнивания напольного покрытия.

Она к тому же широко пользуются для ремонта. В особенности, применяется, чтобы восстановить бетонное напольное покрытие, заделки трещинок, выравнивания напольного покрытия.

Преимущества смолы при роботе с бетонным напольным покрытием

В общем применение жидкой смолы при работе с бетоном предоставляет такие преимущества, как:

- предотвращение коррозийного процесса в арматуре;

- возрастание стойкости к любому химическому веществу;

- упрочнение области, абразивная надежность;

- возрастание срока эксплуатации товара;

- морозоустойчивость ;

- затруднение проникновения газа и жидкости через напольное покрытие, стену;

- упрощение обслуживаний и уборок;

- предотвращение выделений цементных пылей и бетонной поверхности;

- выравнивание пола, залитого бетонным раствором.

Как стало понятно, этот материал отличается многочисленными преимуществами, а этот список небольшой и доступный.

Возможно Вас заинтересуют:

двухкомпонентное наливное покрытие пола эпоксидкой на улице. Как выбрать самовыравнивающуюся эпоксидную смесь для укладки бетонного пола – Компания TechnoFloor Компания TechnoFloor

Эпоксидная смола для пола

Современные способы облицовки половых перекрытий не ограничивается линолеумом и ламинатом. Технологичный, бесшовный и устойчивый к истиранию тип покрытия — эпоксидная смола для пола. Благодаря отличным пользовательским качествам жидкую смесь для наливной поверхности выбирают как для жилых помещений, так и для производственных, учреждений самого разного профиля.

Двухкомпонентный эпоксидный наливной пол

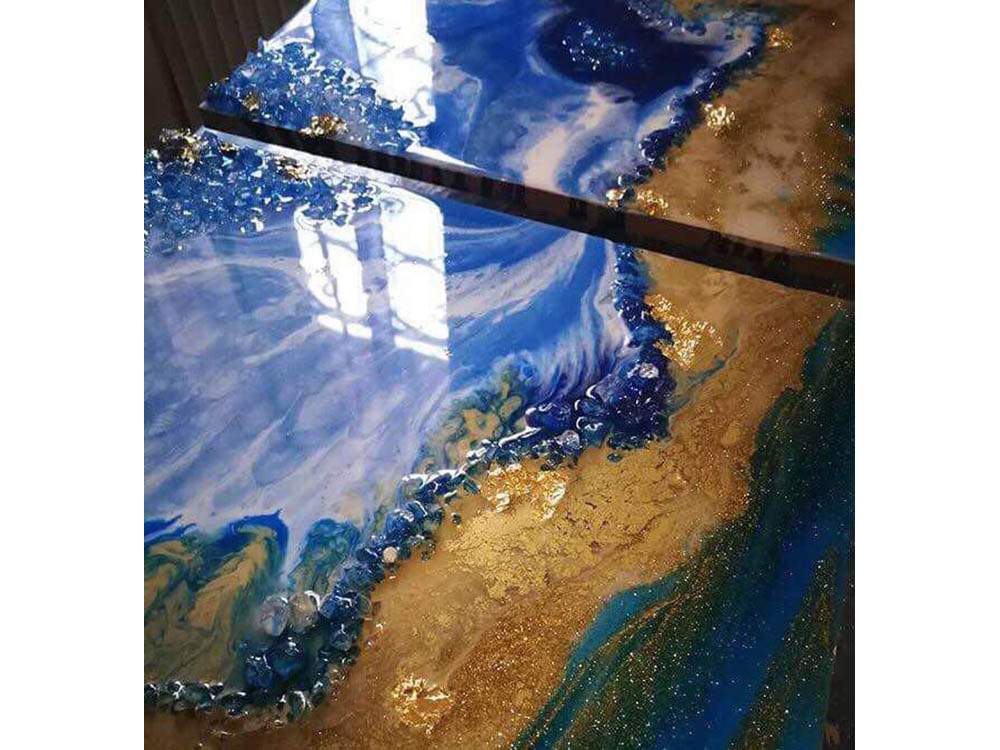

Что такое эпоксидная смесь? Это двухкомпонентный состав, который состоит из основных материалов – смолы, отвечающей за основные свойства покрытия, и отвердителя, благодаря которому значительно сокращается время высыхания жидкости. Комплект дополняет краситель – при желании можно выбрать смесь для заливки любого оттенка.

Комплект дополняет краситель – при желании можно выбрать смесь для заливки любого оттенка.

Преимущества покрытия:

- устойчиво к истиранию – по полам можно ходить много и часто, не опасаясь за то, что верхний слой останется на обуви или сотрется из-за песка, занесенного с улицы;

- хорошо отталкивает влагу – эпоксидка подходит для помещений с повышенной влажностью: кухонь и ванных комнат, бань и саун, аквапарков и автомоек;

- не подвержено воздействию химических веществ и моторных жидкостей – поэтому смола рекомендуется для автомастерских и СТО, гаражей и салонов по продаже автомобилей;

- красиво выглядит – обладает приятным глянцевым блеском, широкий диапазон расцветок и большие возможности декорирования, которые можно посмотреть на фото;

- просто чистятся и моются – водой, моющим пылесосом, бытовой химией, моющей машиной;

- может использоваться в сочетании с системой теплых полов;

- долговечно, не гниет, препятствует размножению микроорганизмов;

- декоративный вид улучшает отсутствие швов;

- экологически безопасны – монтируются в детских комнатах и учреждениях (детских садах, школах, больницах, спортивных и развлекательных центрах).

Эпоксидка не обладает такой пластичностью, как полиуретан, поэтому подходит только для бетонного основания.

Эпоксидная смола для бетонного пола

Изначально стройматериал не готов для монтажа – оба компонента необходимо перемешать между собой. Для этого используется круглая тара и строительный миксер – насадка с дрелью. Перемешивание выполняется в течение нескольких минут – порошок постепенно добавляется в жидкость. Процедура повторяется до тех пор, пока состав не станет полностью однородным.

Пропорции для смешивания – на килограмм жидкости уходит сто грамм отвердителя. Колер добавляется «по вкусу». Размешивать следует на средних оборотах, т.к. высокая скорость вращения венчика приведет к появлению пузырьков внутри и чрезмерному нагреванию материала.

Процедура монтажа

- Первый шаг – подготовка основания. Бетонная плита реставрируется – заделываются все дефекты. Мелкие – с помощью шпатлевки, крупные – цементной смеси. После высыхания поверхность шлифуется и обеспыливается.

Если на бетоне есть жирные пятна, краска, химикаты, их необходимо удалить шлифовкой или промыванием под высоким давлением.

Если на бетоне есть жирные пятна, краска, химикаты, их необходимо удалить шлифовкой или промыванием под высоким давлением. - Перед заливкой обязательно наносится грунтовка. Она способствует облегчению распределения полимера, не дает влаге впитываться в бетон, защищает его от выкрашивания. Грунт наносится двумя поочередными слоями.

- На высушенный пласт грунтовки выполняется заливка первого, подстилающего слоя эпоксида толщиной в один-два миллиметра.

- Наносится декоративный слой – рисунок, баннер с фотопечатью, блестки, мелкие ракушки, кварцевый песок.

- Финишный пласт – это прозрачный защитный лак. Ходить по покрытию можно через сутки. Полы полностью готовы к эксплуатации через три дня. Если покрытие заливается в промышленном помещении, где будет передвигаться техника, необходимо выждать семь дней.

Самовыравнивающийся наливной пол

Самовыравнивающаяся смесь на основе эпоксидки содержит специальную добавку, которая позволяет ей самой равномерно распределяться по полу, без посторонней помощи. Это сокращает время укладки – создается ровный слой нужной толщины.

Это сокращает время укладки – создается ровный слой нужной толщины.

При замешивании необходимо следить, чтобы смесь получилась достаточно жидкой. Слишком вязкий состав не даст материалу свободно растекаться по поверхности, он будет быстро высыхать. Затвердевание самовыравнивающейся смеси происходит через пять-шесть часов.

Эпоксидная смола на улице

Для монтажа под открытым воздухом используются специальные морозостойкие смеси – об этом говорится на упаковке материала. Морозоустойчивость достигается путем добавления специальных модификаторов.

Участки, где актуально использование уличного наливного пола:

- беседки, веранды;

- балконы, лоджии;

- открытые парковки;

- погрузочно-разгрузочные зоны;

- участки перед входом в здание с лестницей;

- детские площадки.

Наливная смесь наносится в несколько слоев, для усиления можно использовать кварцевую прослойку. Минимальная толщина каждого пласта – три миллиметра. Общая толщина подбирается в зависимости от предполагаемых нагрузок.

С помощью кварцевого песка создается нужный уровень шероховатости – полы не будут скользкими при ходьбе и передвижении транспорта. Порядок заливки рельефного пола:

- на сформированный подстилающий слой равномерно рассыпается просушенный песок;

- через шесть часов его излишки удаляются с поверхности пылесосом;

- заливается финишный пласт – при этом формируется необходимая степень рельефа.

Важное условие – основание должно быть бетонным, а не подвижным (деревянным), т.к. эпоксидное покрытие обладает низкой степенью пластичности. Заливка выполняется аналогично наливным полам в помещении. Эпоксид наносится более толстым слоем, с помощью малярных валов.

Нужны высококачественные наливные полы – обращайтесь в нашу компанию. Выполняем заливку в помещении, перед зданием и на открытых площадках, принимаем заявки на любые объекты. Заказывайте полимерные и топпинговые покрытия по доступным ценам. С технологией монтажа знакомьтесь на нашем сайте, консультацию заказывайте по телефонам или через форму обратной связи.

Похожие новости

Штробление пола

Штробление пола Штроблением называется процедура вырезания в бетонных поверхностях штроб для прокладки кабелей, труб и…

Микробетон для пола

Микробетон для пола Микробетон без преувеличения можно назвать революционным материалом. Появившись на нашем рынке сравнительно…

Швы бетонного пола

Швы бетонного пола Чтобы повысить качество бетонного пола, рабочая поверхность разбивается на так называемые полосы…

Эпоксидная смола с цементом, как приготовить правильную смесь

Часто эпоксидную смолу или эпоксидный клей используют не только для склеивания поверхностей или отливки каких-то заготовок в декоративных целях, но и в качестве шпатлевки. Но беда в том, что до застывания или образования такой консистенции, которая не позволит смоле вытечь, проходит определенное время, и полноценного замазывания щелей, стыков, трещин не получается.

Смола или большая ее часть успевает вытечь, а дожидаться, пока эпоксидка и отвердитель вступят в частичную реакцию, чтобы замазывать уже густеющим составом тоже непродуктивно. По двум возможным причинам:

- Можно не успеть использовать всю разведенную смолу, процесс полимеризации способен вдруг ускориться.

- Замазывание уже густеющей смолой может нарушить образование длинных цепочек полимеров, и состав, которым замазывают щели, трещины, стыки, окажется менее прочным, как если бы его использовали сразу.

Наполнители

Выходом из сложного положения в таких случаях становится добавление наполнителей в эпоксидный состав. Однако следует помнить, что из-за специфики застывания эпоксидных составов с наполнителями (он обычно схватываются быстрее) введение добавок-наполнителей нужно делать в саму эпоксидную основу, до того, как туда вольется отвердитель. Иначе существует риск не успеть использовать мастику-шпатлевку, так как последние ее порции схватятся настолько, что мастер не сможет замазать места, для которых готовили состав.

Из множества субстанций, которых допустимо применить как наполнители для эпоксидной смолы, удобно разобрать похожие по составу и физическим свойствам, чтобы знать, на что ориентироваться при выборе.

- Аэросил. В аптеках легко купить средство под названием «Полисорб». Представляет оно собой коллоидный диоксид кремния. Он снижает ударную вязкость эпоксидного состава после отверждения, повышает хрупкость. Чрезвычайно тяжело обрабатывается, при попытке зачистить неровности после замазки и застывания швов, в месте трения напильником или наждачной шкуркой тянется, опилки от этого состава не образуются.

- Древесная пыль (древесная мука). Годится только для склеивания дерева в смеси с эпоксидкой. Увеличивает вязкость эпоксидных составов после застывания, характеризуется плохой адгезией даже для пористых материалов. Шпатлевки на основе древесной муки и эпоксидки плохо поддаются обработке.

- Тальк. Синонимы — детская присыпка, силикат магния.

Для применения в качестве наполнителя для эпоксидных смол тальк нужно прокалить, чтобы избавиться от всегда содержащейся в нем влаги.

Для применения в качестве наполнителя для эпоксидных смол тальк нужно прокалить, чтобы избавиться от всегда содержащейся в нем влаги.

- Песок (мелкий речной). Отличный наполнитель, с единственным недостатком – образует очень тяжелую шпатлевку. Хорошо обрабатывается шлифовкой или просто шкурением.

- Цемент. Один из самых лучших сыпучих мелкодисперсных наполнителей. Дает шпатлевку темно-серого цвета, после застывания обладает чрезвычайной твердостью.

- Двуокись (диоксид) титана. Есть смысл сделать смолу с таким наполнителем, если нужна шпатлевка белого цвета.

- Алюминиевая пудра. Одно из достоинств этого вещества в качестве наполнителя для шпатлевки – электропроводность и большая прочность получаемой застывшей массы. Она тем выше, чем больше в эпоксидной смоле пудры. После застывания состава создается полное впечатление, что перед нами слиток алюминия.

Таким образом, если не важен цвет заделываемых швов или трещин, цемент для цели приготовить шпатлевку является лучшим вариантом.

Дело облегчается еще и тем, что стоимость его невысока, а в строительных магазинах легко купить и небольшое его количество, по крайней мере, мешок в 50 кг покупать нет нужды.

Всем известно, что схватывание цемента происходит только в присутствии воды, и когда его добавляют в эпоксидку, получается чрезвычайно прочный материал. Полное впечатление, что цемент дополнительно схватился. Но постойте, ведь в эпоксидных составах нет воды?

Не все так однозначно: на концах молекул полимера, который образуется в процессе застывания смолы после ее смешивания с отвердителем, могут быть свободные гидроксильные группы. Они и могут сыграть роль добавленной воды. Химический механизм действия несколько иной, чем если это была бы Н2О, но результат получается тот же.

Количество добавляемого в эпоксидный состав цемента зависит от той степени густоты шпатлевки, которую требуется получить. Но не рекомендуется делать цемента в составе такой смеси больше, чем 2 его части на 1 часть эпоксидная смола с отвердителем, иначе после полного застывания есть риск получить очень хрупкий материал, способный к тому же к растрескиванию от перепадов температур. Оптимальное соотношение цемента и эпоксидки будет 1 к 1. После тщательного замешивания компонентов получения однородной массы в нее добавляют отвердитель.

Оптимальное соотношение цемента и эпоксидки будет 1 к 1. После тщательного замешивания компонентов получения однородной массы в нее добавляют отвердитель.

Скорость застывания

Скорость застывания данного шпатлевочного состава всегда выше скорости застывания только одной смолы и отвердителя. Это происходит и из-за способности цемента служить катализатором процесса полимеризации (не забываем о гидроксильных «водных» группах в составе молекул образуемого полимера).

Скорость же схватывания зависит, как от температуры полученной массы, так и от того, какой отвердитель использовался при замешивании состава.

- Если это полиэтиленполиамин (ПЭПА), жидкий, гораздо более текучий, чем сама эпоксидная смола, отвердитель насыщенного желтовато-коричневого цвета, то для увеличения скорости затвердевания есть смысл немного подогреть смесь смолы, наполнителя и отвердителя. Составы с ПЭПА относят к «холодным» видам отвердителя, не вызывающих самопроизвольного разогрева смесей.

- Другой вид отвердителя – триэтилентетраамин (ТЭТА) при добавлении в эпоксидный состав (неважно – с наполнителем или без) вызывает его самопроизвольное разогревание, и, как следствие, большую скорость полимеризации.

Самая высокая скорость реакции отверждения протекает в пограничном слое, где встречаются три компонента изготавливаемой замазки, а так как перемешиваются компоненты очень тщательно, то вся толща шпатлевки превращается в пограничный слой. В таком составе, как смола-цемент-отвердитель будет наблюдаться ограниченный отвод тепла из заставаемой массы, что еще больше ускорит полимеризацию.

Для замедления скорости схватывания применяйте в качестве отвердителей полиэтиленполиамин или обеспечивайте эффективный отвод тепла помещением предмета отливки в холодную среду. Другой метод — обдув ледяным воздухом, использование при возможности углекислотного «сухого льда».

Как бы быстро не шел процесс полимеризации, частицы цемента, как очень тяжелого наполнителя, опустятся вниз в общей застывающей массе, это тоже нужно учитывать во время приготовления эпоксидно-цементной смеси.

Смола на бетоны — Справочник химика 21

Фторопласт-3 Фторопласт-4 Эпоксидные смолы Бетон кислотоупорный [c.299]

Применение полимербетонных клеев (эпоксидная смола+ + бетон) для устройства стыков железобетонных конструкций гидротехнических сооружений (замена металлического стыка кольца, колодца-оболочки на клееный стык стаканного типа) снижает трудоемкость работ на 26%, а стоимость — в 3 раза. [c.102]

Одним нз ценных свойств асбовинила является его высокая адгезия к стали, бетону и другим материалам. Для улучшения свойств асбовиниловую массу модифицируют битумами, синтетическими смолами и др. [c.426]

Среди прочих видов защиты на основе полимеров следует отметить применение эпоксидных смол, обладающих наилучшими адгезионными свойствами, позволяющими применять их для склеивания различных материалов. Полисульфидная модифицированная форма эпоксидов позволяет скреплять новый бетон со старым при прочности соединительного шва на разрыв больше, чем прочность хорошего бетона. Трещины в бетонном полу могут заделываться смесью щебня и эпоксидной смолы. Эпоксиды часто используются для покрытия полов. Наполненные абразивным материалом они образуют износостойкие не-прилипающие поверхности. [c.227]

Трещины в бетонном полу могут заделываться смесью щебня и эпоксидной смолы. Эпоксиды часто используются для покрытия полов. Наполненные абразивным материалом они образуют износостойкие не-прилипающие поверхности. [c.227]

Во-вторых, для защиты арматуры от агрессивного воздействия должен использоваться высококачественный бетон соответствующей толщины и низкой проницаемости. В-третьих, содержание хлоридов в бетоне должно быть сведено к минимуму [7]. Для улучшения защиты стальную арматуру можно покрывать эпоксидной смолой. Во многих районах Северной Америки использование в мостовых конструкциях стальной арматуры, покрытой эпоксидными составами, стало общепринятой строительной практикой [8]. Применяется также и катодная защита 18, 9]. [c.245]

Древесина обладает значительной устойчивостью ко многим химическим реагентам. На нее не действуют слабощелочные растворы, а в кислой среде древесина начинает разрушаться при pH 2 (разрушение бетона и стали начинается уже при рН 4). Эксплуатация древесины в воде нежелательна. При этом в морской воде она сохраняется хуже, чем в речной, а в среде с высокой бактериологической активностью стойкость очень незначительна, Поэтому Е1е рекомендуется использовать в канализационных сетях изделия из древесины деревянные трубы, лотки, колодцы и т. д. Для продления сроков службы древесины применяют естественную и искусственную сушку, антисептирование и пропитку каменноугольной смолой и антраценовым маслом для защиты от гниения и поражения дереворазрушающими насекомыми. [c.253]

Эксплуатация древесины в воде нежелательна. При этом в морской воде она сохраняется хуже, чем в речной, а в среде с высокой бактериологической активностью стойкость очень незначительна, Поэтому Е1е рекомендуется использовать в канализационных сетях изделия из древесины деревянные трубы, лотки, колодцы и т. д. Для продления сроков службы древесины применяют естественную и искусственную сушку, антисептирование и пропитку каменноугольной смолой и антраценовым маслом для защиты от гниения и поражения дереворазрушающими насекомыми. [c.253]

Мещанский Н. А. и др. Химически стойкие мастики, замазки, растворы и бетоны на основе термореактивных смол (М., Стройиздат, 1968). [c.187]

В качестве мер защиты против разрушающего действия углекислых вод рекомендуется бетонные трубы обертывать толем, пропитанным смолой или асфальтом в мелиорационных сооружениях особо важны плотность бетона и хорошая защитная обмазка тем или иным водонепроницаемым составом. [c.180]

[c.180]

Они используются для получения многих видов лаков и эмалей, на их основе получены пенопласты, выдерживающие температуру до 400° С. Кремнийорганические полимеры добавляют в бетонные смеси и применяют в виде защитных покрытий для известняка, бетона и облицовочного камня с целью повышения их долговечности. /Эпоксидные смолы (полимеры) содержат в макромолекуле эпоксид- [c.205]

Из полимерных клеев при склеивании бетона лучшие результаты дают клеи на основе эпоксидных смол. Большое внимание уделяется также изучению применимости клеев на основе полиэфирных смол, поливинилацетата и других полимеров. Исследуются различные формы и условия их применения. В некоторых условиях уже в настоящее время удается получать клеевой шов, отвечающий по прочности бетону или близкий ему. [c.231]

Собственно печь представляет собой бетонный фундамент и две торцевые стенки 1 из шамотного кирпича на смеси смолы, графита и кокса, применяемой в качестве цемента. [c.174]

[c.174]

Щели между асфальтовыми или бетонными отмостками (тротуарами) и стенами здания должны расчищаться, а затем заделываться горячим битумом, цементным раствором, смолой или мятой глиной [c.26]

Защитные покрытия широко применяют на ядерных силовых установках для предохранения конструкций от коррозии, при обслуживании реакторных систем, а таклобезвреживании радиоактивных отходов (дезактивация). О высокой стойкости фенольных смол к действию излучений высоких энергий уже говорилось в разд. 7.3. Проблема дезактивации особенно сложна для изделий и конструкций из бетона. В активных зонах [c.207]

Смолы подобного строения применяют в качестве ионообменных, а также используют в качестве добавок к бетону. [c.270]

Битумы из крекинг-остатков нестабильны. Они обладают низкой сопротивляемостью к окислению и старению благодаря наличию непредельных соединений и значительного количества свободных радикалов. По ряду физических свойств битумы из крекинг-остатка похожи на каменноугольный пек, хорошо смешиваются с каменноугольными смолами процессов коксования и полукоксования. Путем подбора сырья и соответствующего режима можно получать из крекинг-остатка окисленные битумы, удовлетворяющие техническим требованиям ГОСТ по всем показателям. Такие битумы обладают хорошей адгезией и высокой пенетрацией при низких температурах. Однако вследствие быстрого старения крекинг-битумов срок службы асфальто-бетонных покрытий, приготовленных на них, невелик. [c.261]

По ряду физических свойств битумы из крекинг-остатка похожи на каменноугольный пек, хорошо смешиваются с каменноугольными смолами процессов коксования и полукоксования. Путем подбора сырья и соответствующего режима можно получать из крекинг-остатка окисленные битумы, удовлетворяющие техническим требованиям ГОСТ по всем показателям. Такие битумы обладают хорошей адгезией и высокой пенетрацией при низких температурах. Однако вследствие быстрого старения крекинг-битумов срок службы асфальто-бетонных покрытий, приготовленных на них, невелик. [c.261]

Бетон с высоким содержанием АЬОз Отвержденная смола [c.201]

Эмали ЭП-56 различных цветов на основе смолы Э-41. Применяются для защиты бетонных и металлических изделий и конструкций отвердитель — № 1 (3,5 ч. на 100 ч. полуфабриката). [c.75]

Эмаль ЭП-574 белая на основе смолы Э-44 с добавкой меламиноформальдегидной смолы. Применяется для окраски металлических и бетонных строительных конструкций отвердитель— полиэтиленполиамин (3 ч. на 100 ч. эмали). [c.76]

Применяется для окраски металлических и бетонных строительных конструкций отвердитель— полиэтиленполиамин (3 ч. на 100 ч. эмали). [c.76]

Одной из самых больших проблем при производстве писко является температурный контроль, так как он зависит от типа использумого бродильного чана. Еще лет десять назад для брожения использовались покрытые эпоксидной смолой бетонные резервуары, охлаждать которые было трудно. В настоящее время для брожения чаще всего применяются танки из нержавеющей стали, легко охлаждаемые извне путем орошения их водой. При использовании емкостей из разных материалов брожение происходит при разных температурах — так, в бетонных резервуарах брожение ведется при 30 °С, а в танках из нержавеющей стали — при 22 °С. [c.444]

Содержащиеся в оборотной воде соли и другие примеси вызывают коррозию оборудования. Хлориды ускоряют коррозию вследствие увеличения кислотности воды и их разрущающего действия на пассивирующие пленки сульфаты агрессивно действуют на бетон. Диоксид углерода замедляет образование защитных пленок. Для защиты от коррозии в оборотных системах применяют различные ингибиторы. Процесс коррозии приостанавливают хромат и бихромат калия. Они же замедляют биологические обрастания. Для снижения коррозии воду обрабатывают также фосфатами, которые образуют пленку, изолирующую металл от воды. В отличие от хроматов фосфаты благоприятствуют развитию биологических обрастаний, поэтому эти химикаты иногда применяют совместно. Один из способов защиты металла от коррозии — защитные покрытия смолами, красками, лаками и эмалями, однако они недолговечны и восстановить их можно только во время ремонта. [c.86]

Диоксид углерода замедляет образование защитных пленок. Для защиты от коррозии в оборотных системах применяют различные ингибиторы. Процесс коррозии приостанавливают хромат и бихромат калия. Они же замедляют биологические обрастания. Для снижения коррозии воду обрабатывают также фосфатами, которые образуют пленку, изолирующую металл от воды. В отличие от хроматов фосфаты благоприятствуют развитию биологических обрастаний, поэтому эти химикаты иногда применяют совместно. Один из способов защиты металла от коррозии — защитные покрытия смолами, красками, лаками и эмалями, однако они недолговечны и восстановить их можно только во время ремонта. [c.86]

Отходы синтетического каучука и резины широко используют для производства тары, кровельных и защитных материалов, товаров народного нотребления. Ряд отходов промышленности синтетического каучука (тяжелокипящие кубовые остатки, смолы) применяют для модификации битумов непосредственно на установках окисления. Отходы иромышлен-иости синтетического каучука могут найти также применение в строительстве в качестве материалов для покрытия полов, юрметнков для крупноблочного и панельного строительства, кровельных материалов, облицовочных и отделочных материалов для панелей и стен, мастик для приклеивания различных материалов к дереву, бетону и кирпичу, теплоизоляционных материалов, профильных изделий и др. [c.143]

[c.143]

ДО 1,5 м из труднодеформируе-мых сталей и цветных сплавов в индивидуальном производстве. Технологический процесс состоит в следующем в матрицу, изготовленную из бетона, эпоксидной смолы или стекловолокна, укладывается заготовка. Диаметр заготовки по размеру очень незначительно отличается от диаметра готовой детали. Вдоль заготовки натягивается отрезок детонирующего шнура. После установки заряда заготовку заполняют водой. [c.97]

Конструкционные материалы и покрытия на основе эпоксидных смол обладают исключительно высокими физико-химически-мн показателями и высокой химической стойкостью во многих агрессивных средах. Эпокспсмолы очень легко совмещаются с другими высокомолекулярными соединениями и, в зависимости от характера и природы модифицирующих веществ, обладают кнслотостойкостью, щелочестойкостью и теплостойкостью до 110—120° С. Основными ценными свойствами эпоксидных смол являются назиачительная их усадка прн отверждении и высокая адгезия к различным материалам (металлу, бетону, керамике [c. 407]

407]

В последние годы широкое распространение для защиты ме-12ЛЛ0В от коррозии нашли пластические массы, и в особенности композиции для обмазок и лаки на основе продуктов конденсации фурилового спирта — фуриловые смолы. Фуриловые смолы обладают кнслотостойкостью, повышенной щелочестойкостью и хорошими адгезиопными свойствами к металлической поверхности, бетону, керамике и др. [c.408]

Сушилка с центробежным распылением и прямоточным спиральным движением потока воздуха имеет противоположное направление вращения воздушного потока и диска. Поэтому она может быть выполнена с меньншм диаметром, но должна иметь большую высоту, чем сушилка такого же типа, распространенная в западноевропейских странах. Воздух может вводиться тангенциально в цилиндрической части камеры. Западноевропейская конструкция более компактна и лучше приспособлена для работы при меньии1х скоростях воздуха с продолжительным циклом сушки (18—ЗОсек). В цилиндрической конструкции камеры имеется вращающийся распределитель воздуха для поддержания твердой среды во взвешенном состоянии камера может выполняться из бетона, она получается дешевой, коррозионностойкой, не требует производственного помещения. При обработке липких продуктов с низкой температурой плавления (формальдегидные смолы) вдоль стенок камеры тангенциально подается холодный воздух. [c.156]

При обработке липких продуктов с низкой температурой плавления (формальдегидные смолы) вдоль стенок камеры тангенциально подается холодный воздух. [c.156]

Нафталин — один из наиболее важных продуктов переработки каменноугольной смолы. До последнего времени около 70% нафталина использовалось в качестве сырья для производства фталевого ангидрида — сырья для производства пластификаторов, лаковых смол (алкидных смол) и связующих для стеклопластиков. В настоящее время главным потребителем нафталина становится производство суперпластификатора для бетона С-3. Последний представляет собой раствор натриевой соли продукта конденсации 2-нафталинсульфокислоты с формальдегидом. Добавление его в цементный раствор позволяет уменьшить количество воды в цементном растворе, сократить расход цемента при одновременном значительном увеличении механической прочности изделий из бетона и железобетона. Кроме того, нафталин используется как сырье для изготовления 2-нафтола щелочным плавлением 2-нафталинсульфокислоты, 1-нафтола—гидрированием в тетра-лин, окислением последнего в тетралол, при каталитическом дегидрировании которого получают чистый 1-нафтол 2-нафтол применяют в производстве красителей, 1-нафтол — в производстве селективных ядохимикатов. Кроме того, и тет-ралин, и тетралол представляют самостоятельную ценность как растворители. Большие и постоянно увеличивающиеся объемы потребности в суперпластификаторах делают необхо-димьш возможно более полное извлечение нафталина. [c.331]

Кроме того, и тет-ралин, и тетралол представляют самостоятельную ценность как растворители. Большие и постоянно увеличивающиеся объемы потребности в суперпластификаторах делают необхо-димьш возможно более полное извлечение нафталина. [c.331]

Строительные изоляционные материалы, изготовленные из таких смол, обладают необходимой пластичностью и пригодны для покрытия бетона при гидростроительстве, для изоляции водопроводов, баков для хранения питьевой воды, молока и др. Кроме того, адсорбционные нефтяные смолы, по-видимому, будут играть в строительных изоляционных лштериалах роль сильных бактерицидов, а также защищать черные и цветные металлы от коррозии. При добавке смол к дорожным битумам должны значительно улучшиться их адгезионные свойства и прочность сцепления с минеральным материалом. При добавлении нефтяных адсорбционных смол можно получить прочную и устойчивую эмульсию битума в воде необходимую для покрытия влажного полотна дороги. Это позволяет удлинить сезон дорожных работ. Имеются основания считать, что строительная индустрия может оказаться крупным потребителем не только нефтяных адсорбционных смол, но и высокомолекулярной части, остающейся после выделения из них кислородных соединений. [c.258]

Имеются основания считать, что строительная индустрия может оказаться крупным потребителем не только нефтяных адсорбционных смол, но и высокомолекулярной части, остающейся после выделения из них кислородных соединений. [c.258]

Сульфонаты формальдегидных смол некоторых ароматических соединений — нафталина, антрацена, меламина и др., являются хороши-ш пластификаторами (сулерпластификаторами) бетонных смесей. [c.5]

Химизация строительства, промышленности строительных материалов, целлюлозно-бумажной и деревообрабатывающей промышленности служит ат-жению трудоемкости и материалоемкости, повышению качества, обеспечивает сокращение потребления металлопроката, цемента, лесоматериалов, экономию топливно-энергетических ресурсов. Для этих целей планируется увеличение производства полимерных конструкционных и герметизирующих материалов различного назначения, химических добавок к бетону, прежде всего суперпластификаторов, широкое внедрение высоконаполненных полимерных композиционных материалов для изготовления конструкционных, теплоизоляционных и отделочных строительных материалов. Поставка строительству и промышленностн строительных материалов синтетичсских смол и пластмасс в 1990 г. составит более 1,2 млн. т, а к концу столетия — около 2,3 млн. т. [c.181]

Поставка строительству и промышленностн строительных материалов синтетичсских смол и пластмасс в 1990 г. составит более 1,2 млн. т, а к концу столетия — около 2,3 млн. т. [c.181]

Химически стойкие мастики, изолы, бетоны на основе термореак тивных смол / Под ред. Н. А. Мощанского (М., Стройиздат, 1978). [c.188]

В целях борьбы с разрушающим действием воды, фильтрующейся через силикатные цементные растворы и бетоны, обычно рекомендуется применять более жирные, а следовательно, менее водопроницаемые составы. Для придания большей водонепроницаем мости в состав строительного раствора или бетона иногда вводят специальные вещества (церезит, церолит, гидрозит и т. п.) или же бетон снаружи покрывают каким-либо водонепроницаемым слоем, например смолой, гудроном, или торкретируют при помощи цемент-пушки. [c.180]

КОНТАКТ ПЕТРОВА представляет собой густую прозрачную жидкость, от темно-желтого до бурого цвета с синим отливом. К- П. содержит около 40% нафтеновых сульфокислот, 15% вазелинового масла, небольшое количество свободной серной кислоты и воды. Подобно мылам К. П. проявляет поверхностноактивные свойства, но в отличие от них смачив. зет и эмульгирует даже в кислой среде, не требуя нейтрализации. К- П., эмульгируя жиры, увеличивает поверхность соприкосновения с омыляющей жидкостью, ускоряя тем самым реакцию. К. П. впервые получен в России в 1912 г. Г. С. Петровым и применен как эмульгатор в нефтепромышленности. К- П. образуется в результате действия серной кислоты, серного ангидрида или олеума на высококипящие фракции нефти при очистке нефтепродуктов (керосина, газойля, солярового масла и др.), содержится также в кислых гудронах, образующихся при сернокислотной очистке нефтепродуктов. К. П. широко применяется в различных отраслях промышленности для расщепления жиров, в качестве синтетических моющих средств, антикоррозионных веществ, пластификаторов для цемента и бетона, как промывные жидкости при бурении, в текстильной промышленности при крашении и обработке тканей, в производстве фенолформальдегидных смол, клеев и др.

К- П. содержит около 40% нафтеновых сульфокислот, 15% вазелинового масла, небольшое количество свободной серной кислоты и воды. Подобно мылам К. П. проявляет поверхностноактивные свойства, но в отличие от них смачив. зет и эмульгирует даже в кислой среде, не требуя нейтрализации. К- П., эмульгируя жиры, увеличивает поверхность соприкосновения с омыляющей жидкостью, ускоряя тем самым реакцию. К. П. впервые получен в России в 1912 г. Г. С. Петровым и применен как эмульгатор в нефтепромышленности. К- П. образуется в результате действия серной кислоты, серного ангидрида или олеума на высококипящие фракции нефти при очистке нефтепродуктов (керосина, газойля, солярового масла и др.), содержится также в кислых гудронах, образующихся при сернокислотной очистке нефтепродуктов. К. П. широко применяется в различных отраслях промышленности для расщепления жиров, в качестве синтетических моющих средств, антикоррозионных веществ, пластификаторов для цемента и бетона, как промывные жидкости при бурении, в текстильной промышленности при крашении и обработке тканей, в производстве фенолформальдегидных смол, клеев и др. [c.134]

[c.134]

Фурановые смолы применяют для изготовления композиций минерального наполнителя, мономера ФА и ионного отвердителя — сульфокислоты (1,5—2,0%). Пластбетон получается смешением этих компонентов. Введением в бетонную массу на основе минеральных вя-жуш,их фурфурилового спирта с солянокислым анилином или фур-фурамида получают полимербетоны. Из большого числа синтетических смол, выпускаемых отечественной промышленностью, фурановые смолы типа ФА или ФАМ обеспечивают наиболее высокую прочность и химическую стойкость полимербетонов на их основе. Эти смолы являются сравнительно дешевыми и недефицитными. [c.206]

Фурфуриловые смолы применяются и как клеящее средство. Они хорошо приклеиваются к дереву и бетону, но значительно хуже к металлам. Однако продукты совмещения фурфуриловых смол с поливинилбутиралем и поливинилформалем обладают хорошей адгезией и к металлам (37, 92). [c.217]

Некоторые механические свойства поливиинлацетатного бетона при различном соотношении полимер-цемент и наличии песка нриведены в табл, 266. Для сравнения в таблице даны свойства мелкозернпстого бетона. В табл. 267 приведены свопства футеровочных коррозпоииостойких полимербетонов па различных смолах по данным Эванса [212]. [c.355]

Для сравнения в таблице даны свойства мелкозернпстого бетона. В табл. 267 приведены свопства футеровочных коррозпоииостойких полимербетонов па различных смолах по данным Эванса [212]. [c.355]

Вяжущим служит в большинстве случаев фурфуролацетоновая смола, хотя в принципе могут применяться и другие связуюи1 ие. Обычно в бетон вводится мономер ФА и отвердитель (как правило бензосульфокислота — БСК). [c.355]

Но поскольку они отверждают эпоксидно-диановые смолы значительно быстрее, чем ПЭПА, их можно вводить лишь в эпоксидные композиции, приготовляемые малыми дозами и предназначаемые для склеивания и окрашивания малогабаритных изделий, особенно в полевых условиях, для ремонта влажных бетонных покрытий и т. п. [c.52]

Химические стойкие мастики замазки и бетоны на основе термореактивных смол/Под ред. Н. А. Мощанского. — Ж. Стройиздат, 1968.— 184 С. [c.291]

Армированнап эпоксидная смола Политетрафторэтилен Политрифторхлорэтилен Бетон во фторсиликатной оболочке Фенольная смола, армированная асбестом, применяемая для изготовления конструкций Замазка из фенолформальдегидной смолы [c. 202]

202]

Состав полимербетона

Развитие химии синтетических связующих и полимеров предопределило появление в строительном деле нового материала, известного, как полимербетон. И хотя первые патенты на его изготовление появились еще 80 лет назад, практическое применение новинка получила только в 60-х годах прошлого столетия. Как следует из названия, разработчикам удалось получить строительный материал на основе смол и полимеров, способный по составу и характеристикам полностью заменить современные цементные и шлакоцементные бетоны.

Что такое полимербетон

Нередко строительные термины способны сбить с толку неспециалиста или начинающего строителя, любителя строить своими руками. На бытовом уровне к полимербетонам относят все виды строительных материалов, в составе которых имеется цемент, вода и полимерная смола.

На самом деле технология строительных полимеров разделяет такие материалы на несколько групп:

- Полимербетоны — смесевая композиция, в состав которой входит минеральный балласт или наполнитель, полимерное связующее, отвердитель, стабилизатор и адгезив, без использования цемента и воды;

- Полимерцементный бетон – материал, получаемый добавкой в состав материнского цементного раствора или бетона водорастворимой полимерной композиции;

- Бетонополимерные материалы представляют собой отвержденный бетонный или цементный камень, подвергнутый дополнительной обработке жидкими или в виде паров полимерами, обычно в состав жидкости входит стирол с катализатором, полимеризующийся в толще минеральной матрицы бетона.

Свойства полимербетона зависят от состава используемого связующего, смолы, наполнителя и способа приготовления. Такие материалы успешно применяют не только в строительстве, но и в машиностроении, в химической промышленности и даже при производстве бытовых вещей и мебели. Технология использования различных минеральных наполнителей для удешевления производства отливок из синтетических смол начала применяться в 80-х годах прошлого века, и в начале XXI века практически 80-90% изделий из пластика изготавливается по технологии полимербетона, в составе которого есть смола и тонкоизмельченный порошок балласта.

Для получения строительных марок полимербетона используют составы на основе пяти основных разновидностей синтетических смол:

- Фенолформальдегидные и карбамидоформальдегидные полимеры;

- Эпоксидные матрицы, в том числе модифицированные фурановыми смолами;

- Метакрилатные и поливинилацетатные полимеры;

- Фурфуролацетоновая матрица, или сокращенно ФАМ;

- Полиэфирная и полимочевинная смола.

В состав фурфуролацетоновых смол входят летучие вещества с очень неприятным запахом, способные вызывать удушье и головную боль, которые являются выраженными канцерогенами. Поэтому их используют только для получения полимербетона, консервации стальных конструкций трубопроводов и систем коммуникаций. Для жилых помещений чаще всего используются полимербетоны, в состав которых входят полиэфирные смолы, эпоксидные и метакрилатные олигомеры.

В составе полимербетона содержание смолы относительно небольшое, от 10 до 15%. Остальное представляет собой минеральный наполнитель – крошка из мрамора, молотая зола, дробленые доломиты, кальциты, гранулированный вермикулит, клинкер и обычный портландцемент. Достаточно редко в составе полимербетона используется смола с органическим наполнителем на основе модифицированных древесных волокон в смеси с рубленым базальтовым волокном.

Зачем менять обычный цементный раствор на полимербетон

Современные марки бетона на основе цемента и песка хорошо работают в огромных массивах, там, где статическая нагрузка постоянна и нет ударов, вибраций или сложных изгибающих моментов или сил кручения. Во всех остальных случаях приходится вводить в состав специальные добавки, использовать армирование дорогостоящим металлом, делать многослойные конструкции или полностью заменять цементные бетоны металлом или полимербетонами. В отдельных вариантах технологически проще отлить часть строительной конструкции из полимербетона, чем использовать армированный железобетон. Например, при строительстве продуктопроводов.

Во всех остальных случаях приходится вводить в состав специальные добавки, использовать армирование дорогостоящим металлом, делать многослойные конструкции или полностью заменять цементные бетоны металлом или полимербетонами. В отдельных вариантах технологически проще отлить часть строительной конструкции из полимербетона, чем использовать армированный железобетон. Например, при строительстве продуктопроводов.

Если сравнивать характеристики полимербетонов с обычным бетоном, можно назвать пять преимуществ использования полимеров:

- В 3-4 раза выше прочность на изгиб, кручение и знакопеременную динамическую нагрузку. Смола в составе полимербетона заставляет материал вести себя подобно металлу;

- Наличие в составе полимеров обеспечивает низкое водопоглощение и высокую морозостойкость полимербетонных конструкций;

- Полимербетоны определенных марок, имеющие в составе тонкодисперсные частицы, обладают низкой теплопроводностью, при необходимости их можно использовать без утеплителя даже при изготовлении полов и перекрытий цокольного этажа, подвальных помещений;

- Хорошая обрабатываемость резкой, сверлением, без риска накола или образования трещин;

- Эпоксидные смолы в составе полимербетонов делают их инертными к химически активным веществам, органическим растворителям, бензину, маслу, хлорированным углеводородам, горячей и морской воде.

В кораблестроении из полимербетонов изготавливают облицовку, полы, пайолы, защитные панели и элементы палубы.

В кораблестроении из полимербетонов изготавливают облицовку, полы, пайолы, защитные панели и элементы палубы.

Например, при изготовлении трубопровода используют полимербетон с добавкой поливинилового спирта или жидкого стекла. Спирт в составе бетона улучшает смачиваемость цементных зерен, удаляет воздух из межзернового пространства и помогает процессу гидратации. После отливки трубопровода за счет интенсивного связывания воды внутренняя поверхность бетонной трубы быстро пересыхает и покрывается трещинами. Чтобы сделать ее прочной, твердой и износостойкой, бетон обрабатывают жидким раствором полистирола в стироле. В результате получается поверхность, не уступающая по характеристикам и стойкости чугуну.

Сегодня стоимость полимербетона еще достаточно высока, поэтому о полной замене цемента в составе материала речи не идет, но по мере разработки новых смол перспектива перехода на полимербетон становится все более реальной.

Особенности применения различных марок полимербетонов

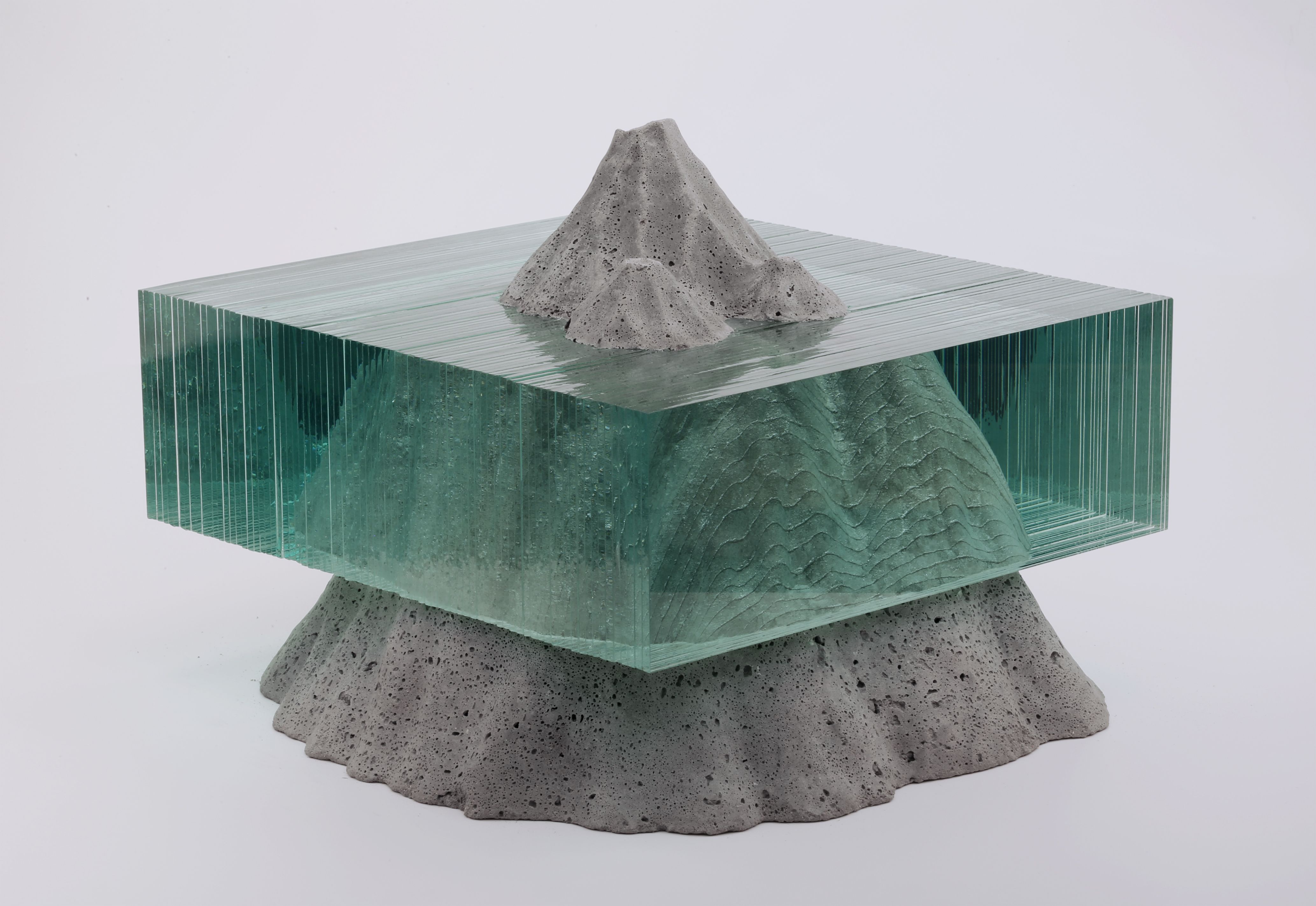

Большинство людей удивится, узнав, какое количество бытовых предметов по своему составу являются полимербетоном. Например, из полиэфирной смолы и наполнителя из тонкоизмельченного природного камня – габро, базальта, мрамора, кальцита изготавливаются искусственные камни, скульптуры, элементы декора и облицовочной плитки для отделки под камень. Из недорогого по составу полимерного бетона отливают столешницы и подоконники под камень, стоимость аналогичного изделия из природного мрамора или гранита будет стоить в 2-3 раза дороже.

Например, из полиэфирной смолы и наполнителя из тонкоизмельченного природного камня – габро, базальта, мрамора, кальцита изготавливаются искусственные камни, скульптуры, элементы декора и облицовочной плитки для отделки под камень. Из недорогого по составу полимерного бетона отливают столешницы и подоконники под камень, стоимость аналогичного изделия из природного мрамора или гранита будет стоить в 2-3 раза дороже.

Из эпоксидных полимерных бетонов изготавливают элементы коммуникаций – трубы, баки, колодцы, водосборные лотки и даже целые коллекторы. С помощью литья из полимерцемента можно достаточно просто отремонтировать бетонные несущие конструкции, заделать стяжку и восстановить герметичность емкости. Полимербетоны, в составе которых включена эпоксидная смола, обладают исключительно высокой адгезией, поэтому их часто используют для восстановления дыр и стыков бетонных панелей в высотках.

Из метакрилата с наполнителем из молотого стеклянного порошка и мраморной пыли удается получить настолько высококачественную имитацию природного камня, что подобный материал позаимствовали и используют для работ профессиональные реставраторы. В состав можно ввести крупные гранулы мрамора или кальцита. На основе полимербетонов изготавливаются все полимерные штукатурки, шпаклевки, плиточные клеи, затирки, то есть практически все материалы для декоративной отделки домов.

В состав можно ввести крупные гранулы мрамора или кальцита. На основе полимербетонов изготавливаются все полимерные штукатурки, шпаклевки, плиточные клеи, затирки, то есть практически все материалы для декоративной отделки домов.

Отдельно необходимо вспомнить о наливных полах. В этом случае вместо стеклянного наполнителя применяется измельченный в пыль кварцевый песок. Наиболее дорогие марки, в состав которых входит модифицированный метакрилат принудительного отверждения, после застывания дают идеально гладкую поверхность, по прочности превосходящую цементную стяжку.

Как сделать простейший полимербетон в домашних условиях

Для того чтобы приготовить полимербетон своими руками, потребуются два компонента, смола и наполнитель. Для простейшего варианта полимербетона можно использовать эпоксидный клей или смолу, отвердитель и наполнитель. Лучше всего в составе материала использовать цемент, промытый и высушенный речной песок или гранитную пыль, которой можно разжиться в любой мастерской по изготовлению памятников.

Смолу разбавляют ацетоном или спирт-ацетоновой смесью. Различные марки эпоксидной смолы требуют свою марку растворителя, поэтому для приготовления полимербетона необходимо подобрать разбавитель. В смолу добавляют отвердитель, размешивают и в состав добавляют разбавитель. Через 10 мин в клеевую массу можно добавлять небольшими порциями наполнитель. Еще через 3-10 мин перемешивания полимербетон будет готов к использованию.

Заключение

Аналогичным образом можно приготовить полимербетон на основе ПВА, акриловой смолы и песка, масляной краски и цементного наполнителя. Наконец, можно ввести в состав смесь для наливных полов, что позволит использовать материал для отливки деталей для отделки потолков и стен, колонн, лепнины, пилястров. В любом случае такой состав обойдется дешевле, а качество изделий будет не хуже, чем у покупных вариантов.

Отправить комментарий

Инъектирование эпоксидной смолой — склеивание трещин

Как склеить трещины эпоксидным клеем?

Ремонт бетонных и кирпичных конструкций эпоксидными составами (также называемое инъектированием эпоксидных смол) — чрезвычайно эффективный и надежный метод устранения разрывов в бетоне, используемый в целях восстановления прочности, устранения протечек в подвале. При использовании в надлежащих условиях и правильной работе квалифицированным специалистом по инъекциям ремонт бетонных конструкций такими составами не вызывает рецидива.Инженеры-строители обычно рекомендуют нагнетать в трещины эпоксидный клей для структурного ремонта в несущих конструкциях, ответственных за прочность сооружения. Это связано со значительной прочностью полимеризованной смолы.

Например, если необходимо склеить трещины с небольшим раскрытием в кирпичной кладке нагнетание эпоксидных составов подходит как нельзя лучше. Хотя инъекции эпоксидных смол не так универсальны, как полиуретановых (ремонт активных протечек), их применение является очень эффективным средством ремонта и предотвращения потенциальных протечек в фундаменте. С помощью инъектирования эпоксидки вы одновременно решаете несколько задач: восстанавливаете гидроизоляцию своего фундамента, структурно ремонтируете дефекты в фундаменте и предотвращаете возможность будущей протечки.

Хотя инъекции эпоксидных смол не так универсальны, как полиуретановых (ремонт активных протечек), их применение является очень эффективным средством ремонта и предотвращения потенциальных протечек в фундаменте. С помощью инъектирования эпоксидки вы одновременно решаете несколько задач: восстанавливаете гидроизоляцию своего фундамента, структурно ремонтируете дефекты в фундаменте и предотвращаете возможность будущей протечки.

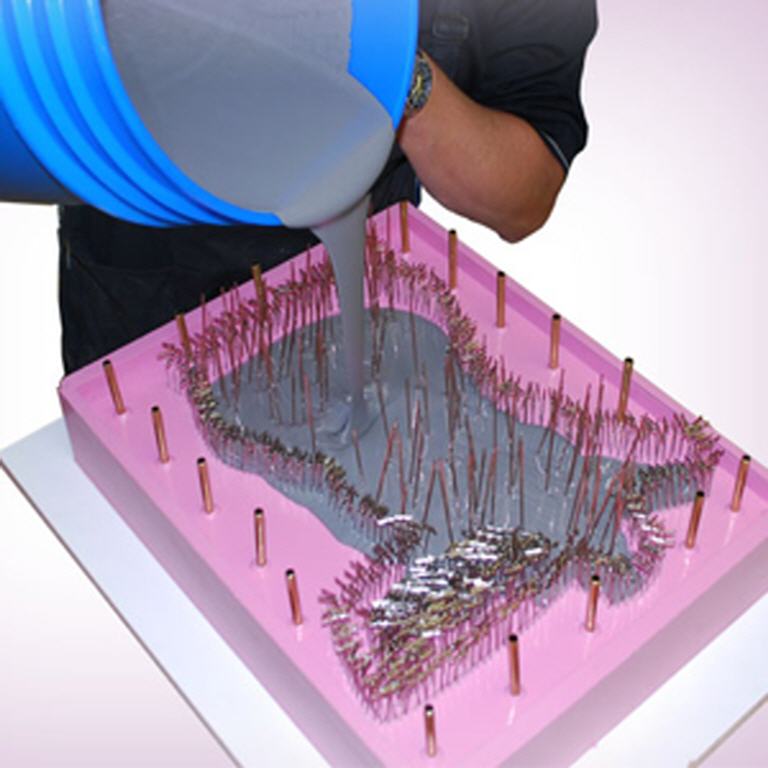

Как производится ремонт инъектированием эпоксидной смолы

Этот тип ремонта выполняется изнутри подвала, что позволяет избежать необходимости земляных работ. Иъектирование представляет собой нагнетание эпоксидной смолы под низким давлением (менее 30 кгс на квадратный см) через инъекционные отверстия, установленные вдоль длины трещины. Применяют наклеиваемые пакеры, которые прикрепляются к стене с помощью эпоксидной пасты. Эта паста наносится по всей длине трещины фундамента и совместно с почвой снаружи служит барьером для удержания эпоксидной смолы внутри фундамента, так что закачиваемая эпоксидная смола распространяется по всей длине и глубине дефектного участка.

За какое время отверждается эпоксидная смола и какая у нее прочность?

Впрыскиваемая эпоксидная смола обычно отверждается в течение 5 часов полностью и связывает обе стороны разорванной стены в единое целое. Кроме того, эпоксидный материал проникает в стены на всю глубину (обычно 40 см), тем самым монолитизируя трещину. Фактически, прочность соединения эпоксидной смолы превышает прочность самого бетона! Так, прочность на сжатие полимеризованной композиции без наполнителя может достигать 2200 кг/см²; на растяжение — 400 кг/см².

Эпоксидная смола является предпочтительным материалом для восстановления прочности несущих конструкций.

Как подготовить трещину для инъекции эпоксидной смолы

На этом рисунке подготовительные работы по инъекции фундамента изнутри подвала. Приклеены пакеры.

После того, как будут наклеены пакеры, необходимо нанести обмазочную пасту на всю длину ремонтируемого участка.

Нанесенная паста должна затвердеть в течение приблизительно 30 минут, в зависимости от температуры и относительной влажности в подвале, до того, как начнется второй этап (инъектирование в трещину). Если не дать пасте полностью отвердеть, это может привести к неполной инъекции трещины. Следует отметить, что паста (удерживающая инъектируемый материал) не будет хорошо прилипать (если вообще будет) к влажной поверхности, следовательно, прочность склеивания будет недостаточной. Без прочной адгезии обмазочный слой не сможет противостоять давлению впрыска, поэтому инъекция инъекционного полимера является приемлемым вариантом восстановления трещины только тогда, когда поверхность стены полностью высохла. В итоге, эпоксиндная смола очень хорошо прилипает к любой поверхности. Бетон, металл, стекло, пластик — адгезия хорошая при условии, что поверхность этих материалов сухая, обеспылена и обезжирена.

Если не дать пасте полностью отвердеть, это может привести к неполной инъекции трещины. Следует отметить, что паста (удерживающая инъектируемый материал) не будет хорошо прилипать (если вообще будет) к влажной поверхности, следовательно, прочность склеивания будет недостаточной. Без прочной адгезии обмазочный слой не сможет противостоять давлению впрыска, поэтому инъекция инъекционного полимера является приемлемым вариантом восстановления трещины только тогда, когда поверхность стены полностью высохла. В итоге, эпоксиндная смола очень хорошо прилипает к любой поверхности. Бетон, металл, стекло, пластик — адгезия хорошая при условии, что поверхность этих материалов сухая, обеспылена и обезжирена.

Инъекция бетонной трещины

На этом этапе эпоксидный полимер впрыскивается в трещину бетонной или кирпичной конструкции. Время, необходимое для инъектирования, зависит от ее ширины, вязкости (густоты) используемого ремонтного состава и обычно составляет 15 — 45 минут на каждый участок.

В результате нашего большого опыта в проведении инъекций трещин, Дамар Технология использует полимеры с различной вязкостью, которая определяется характеристиками ремонтируемых пороков бетонной конструкции. Это необходимо для того, чтобы предотвратить вытекание дорогостоящего полимера через микротрещины в почву снаружи во время процесса отверждения, который занимает несколько часов. Техник начинает инъектирование трещины через самый нижний пакер, пока смола не поднимется вверх по трещине и не станет видимой в пакере непосредственно над ней. Затем нагнетают в пакер непосредственно над ним. Этот процесс повторяется до тех пор, пока впрыскиваемая смола не появится из трещины в верхней части основания или пока трещина не будет заполнена до отметки.Примечание.Необходимо принять во внимание несколько технических факторов, чтобы определить инъектировать трещину в бетоне, используя эпоксидную или полиуретановую смолу. Наши специалисты могут определить, какая инъекция наиболее подходит для любой данной трещины фундамента. Для получения дополнительной информации прочитайте нашу сопутствующую статью, сравнивающую процессы инъектирования эпоксидной и полиуретановой смол.

Для получения дополнительной информации прочитайте нашу сопутствующую статью, сравнивающую процессы инъектирования эпоксидной и полиуретановой смол.

Любое копирование текстов или фрагментов текста, картинок без согласия автора запрещено авторским правом.

10 вещей, которые нельзя делать с эпоксидной смолой для ремонта бетона

1. Оставить большие количества смешанной эпоксидной смолы наливом

Эпоксидные смолы, отверждающиеся при комнатной температуре, обычно выделяют тепло (являются экзотермическими), когда два компонента смешиваются и начинают реагировать. Большинство продуктов, если их смешать в небольшом количестве, равном пинте, нагреваются до 450 ° F (включая многие товары из хозяйственных магазинов). Итак, если вам нужно большое количество эпоксидного клея или покрытия, смешивайте только то, что вы можете использовать в течение срока жизнеспособности, и планируйте как можно скорее нанести его на основу.

Если смешанная эпоксидная смола не используется быстро, выделяемое тепло может вызвать кипение и разбрызгивание эпоксидной смолы. Некоторые продукты будут выделять дым и, возможно, воспламениться, а также расплавить пластиковое ведро. В этом случае можно добавить грязь или песок, чтобы разбавить горячую эпоксидную смолу, чтобы охладить ее и предотвратить появление дыма — будьте осторожны! Не добавляйте воду в горячую эпоксидную смолу, она может превратиться в пар и, возможно, вызвать еще больше пены и брызг.

Если вам нужна эпоксидная смола с низким экзотермическим эффектом, которая выделяет очень мало тепла при отверждении, позвоните нам по телефону 650-261-3790.

2. Использовать мокрый заполнитель

Если вы хотите добавить заполнитель (или песок) в жидкую эпоксидную смолу, чтобы сделать строительный раствор или затирку или увеличить объем эпоксидной смолы, лучше всего использовать заполнитель, содержащий менее 0,2% влаги. Найдите или укажите высушенный в печи песок или заполнитель в запечатанных мешках. Песок, который хранился рыхлой кучей, мог содержать излишнюю влагу — это может отрицательно сказаться на прочности и свойствах смешанного раствора.

Найдите или укажите высушенный в печи песок или заполнитель в запечатанных мешках. Песок, который хранился рыхлой кучей, мог содержать излишнюю влагу — это может отрицательно сказаться на прочности и свойствах смешанного раствора.

3. Микс палочкой

Двухкомпонентные эпоксидные смолы требуют достаточной прочности для правильной реакции и полимеризации до полной прочности. Для некоторых продуктов с более низкой вязкостью подойдет вращающееся лопасть для смешивания красок на дрели. Для эпоксидных покрытий или паст с более высокой вязкостью настоятельно рекомендуется использовать смеситель типа «Jiffy», поскольку он обеспечивает сдвиг без добавления в смесь чрезмерного количества воздуха.

4. Используйте неправильные пропорции

Большинство эпоксидных смол могут выдерживать пропорции несоответствия до 5%, а некоторые эпоксидные смолы отверждаются при смешивании с более высокими пропорциями. На всякий случай оставайтесь в пределах 5%. Большинство профессионалов, которые смешивают эпоксидные смолы вручную, купят либо утилизирующие пластиковые мерные стаканчики, чтобы обеспечить правильные пропорции. Или в критических проектах (несущие конструктивные нагрузки) они будут взвешивать каждый компонент отдельно. Если вы решили взвесить компоненты, проверьте правильность количества A и B, так как весовое соотношение (в фунтах или кг) часто сильно отличается от объемного соотношения (количества жидкости).

На всякий случай оставайтесь в пределах 5%. Большинство профессионалов, которые смешивают эпоксидные смолы вручную, купят либо утилизирующие пластиковые мерные стаканчики, чтобы обеспечить правильные пропорции. Или в критических проектах (несущие конструктивные нагрузки) они будут взвешивать каждый компонент отдельно. Если вы решили взвесить компоненты, проверьте правильность количества A и B, так как весовое соотношение (в фунтах или кг) часто сильно отличается от объемного соотношения (количества жидкости).

5. Нанесите эпоксидные смолы на футболку, шорты и сандалии

Минимальные надлежащие средства индивидуальной защиты (термин OSHA — PPE) для смешивания эпоксидных смол обычно включают защиту глаз (защитные очки, маска для лица или защитные очки) и защиту кожи (резиновые перчатки, длинные рукава и брюки).В большинстве юрисдикций также требуется наличие станции для промывания глаз в пределах менее минуты от места проведения работ.

Если вы или ваш друг случайно пролили эпоксидную смолу на кожу, немедленно промойте большим количеством воды с мылом. Дополнительную информацию см. В блоге ChemCo по безопасности эпоксидной смолы .

6. Нанесите эпоксидные смолы на грязную или загрязненную основу

Большинство профессионалов знают, что сокращение подготовки поверхности может испортить проект .Попытки приклеить к бетону, дереву или стали, загрязненным маслом, краской или другим органическим загрязнением, безрассудно, и связка, скорее всего, выйдет из строя. Обсудите проблему загрязнения со своим поставщиком эпоксидной смолы, и он предоставит лучший способ подготовиться к нанесению.

Многие эпоксидные смолы образуют непроницаемый барьер для влаги или водяного пара. Таким образом, если вы наносите непроницаемое эпоксидное покрытие на бетон, который либо имеет подповерхностную влажность, либо содержит влагу с другим барьером на противоположной стороне, последующие температурные циклы могут вызвать расслоение или даже растрескивание основания.

В большинстве случаев предпочтительным подходом является легкое удаление поверхности шлифовальной машиной или дробеструйной очисткой с некоторой шероховатостью (аналогично наждачной бумаге 40 меш). Водоструйная очистка под высоким давлением (5000 фунтов на квадратный дюйм), которая удаляет небольшое количество бетонной поверхности, также может быть эффективной.

7. Нанесите эпоксидную смолу на движущуюся трещину или стык

Особенно важно для наружных работ, бетон будет расширяться и сжиматься линейно в зависимости от температуры.Это означает, что трещины или холодные швы станут меньше при повышении температуры бетона и больше при понижении температуры бетона. В некоторых климатических условиях дневной температурный цикл достигает 40 ° F или более. В этих местах трещина будет значительно двигаться каждый день, и ремонтный материал потрескается почти сразу. При ремонте эпоксидных смол или защитных эпоксидных покрытий на бетоне в областях с тепловым перемещением следует ожидать растрескивания или расслоения.

8. Хранить эпоксидную смолу на ночь в пикапе или на улице в холодную погоду

Если ожидается, что температура в ночное время упадет ниже 40 ° F (5 ° C), эпоксидная смола, хранящаяся в грузовике или на улице, будет холодной. Он будет застывать очень медленно, будет намного гуще, и его будет сложно правильно перемешать. Некоторые эпоксидные смолы вообще не застывают при этой температуре.

В более прохладное время года храните эпоксидную смолу как можно ближе к 73 ° F (23 ° C) перед использованием. В некоторых случаях профессионалы намеренно «кондиционируют» свою эпоксидную смолу, храня ее при повышенной температуре (выше комнатной), чтобы она быстрее застывала и ее было легче смешивать, особенно в холодную погоду.

Больше советов по холодной погоде можно найти здесь. Звоните нам, если вам нужна эпоксидная смола для холодной, жаркой погоды или любой странной ситуации: 650.261.3790.

9. Нанесите аккуратную эпоксидную смолу в большие пустоты

Нанесите аккуратную эпоксидную смолу в большие пустоты

По тем же причинам, что указаны в пункте №1, эпоксидные смолы больших масс могут сильно нагреваться до точки, в которой эпоксидная смола повреждается. Если необходимо отремонтировать большую пустоту, проконсультируйтесь с вашим производителем или ChemCo Systems за рекомендациями.

Одним из решений для предотвращения повреждения эпоксидной смолы от экзотермического воздействия является смешивание заполнителя с эпоксидной смолой, что снижает экзотермический эффект, поскольку большая часть массы находится в заполнителе. Мы предлагаем несколько продуктов с низким экзотермическим эффектом (жидкая эпоксидная смола с низкой вязкостью и пастообразная эпоксидная смола), специально разработанных для этих целей.

1 0. P Закажите точное количество

Из-за высоких затрат, связанных с задержками, рабочей силой, доставкой и мобилизацией, большинство профессионалов закупают лишние материалы для своего проекта. Для покрытий часто используется коэффициент запаса прочности 15 +%, а для других ремонтов бетона или реставрации эпоксидной смолой коэффициент может составлять 5-10 +%.

Для покрытий часто используется коэффициент запаса прочности 15 +%, а для других ремонтов бетона или реставрации эпоксидной смолой коэффициент может составлять 5-10 +%.

Мы предлагаем отличный инструмент для оценки, и вы можете предварительно установить коэффициент безопасности для учета случайных потерь и непредвиденных количественных потребностей (точные измерения на строительных проектах никогда не бывают точными, поэтому их часто называют оценками).

Пожалуйста, позвоните или напишите нам в ChemCo Systems, если вам нужна дополнительная информация о эпоксидных или эпоксидных защитных покрытиях для ремонта бетона.

Эпоксидное покрытие для бетонных полов — какое лучшее?

Когда следует использовать эпоксидное покрытие для пола?

Время: 01:30

Узнайте больше о самых популярных приложениях.

Есть много различных типов покрытий, которые можно наносить на бетонные поверхности. При выборе лучшего варианта для вашего проекта эпоксидные смолы, вероятно, будут лидером.

ЧТО ТАКОЕ ЭПОКСИДНОЕ ПОКРЫТИЕ ДЛЯ БЕТОНА?

Эпоксидные покрытия

— отличный вариант, если вы ищете прочный и привлекательный пол.В них сочетаются полимерные смолы и отвердители, которые создают химическую связь с бетоном. Кроме того, на выбор есть множество цветов и вариантов декора.

Найдите ближайших к вам подрядчиков по установке эпоксидных полов.

Преимущества использования эпоксидного покрытия:

- Обеспечивает более прочную поверхность, чем краска для пола, выдерживает интенсивное движение

- Обеспечивает легкий в уходе пол, устойчивый к пятнам от разливов

- Достаточно универсален для использования как в жилых, так и в коммерческих проектах

- Создает яркие и уникальные дизайны, которые можно настраивать разными способами

- Быстрая установка с минимальным временем простоя

СКОЛЬКО СТОИТ ЭПОКСИДНЫЙ ПОЛ?

Эпоксидное покрытие можно сделать по цене от 3 до 7 долларов за квадратный фут. Это делает его доступным как для небольших, так и для крупных проектов. По мере увеличения площади вашего пространства дизайн становится более замысловатым, и к нему добавляются несколько цветов, стоимость вашего напольного покрытия может возрасти.

Это делает его доступным как для небольших, так и для крупных проектов. По мере увеличения площади вашего пространства дизайн становится более замысловатым, и к нему добавляются несколько цветов, стоимость вашего напольного покрытия может возрасти.

Цех эпоксидных покрытий

ПРОСТО СДЕЛАТЬ САМ ПРОЕКТ?

На рынке есть множество наборов для изготовления эпоксидной смолы, но найм профессионального подрядчика приведет к тому, что ваш проект будет завершен вовремя, в рамках бюджета и с желаемым внешним видом.

Если вы решили заняться укладкой эпоксидного покрытия, вот обзор шагов:

- Подготовьте бетонную плиту

Очистите, отшлифуйте или протравите поверхность кислотой и удалите пыль пылесосом - Нанести грунтовочный слой

Улучшает сцепление эпоксидной смолы с бетоном - Смешайте двухкомпонентную эпоксидную смолу

Добавьте желаемые декоративные хлопья, заполнители или металлические пигменты - Равномерно раскатайте материал по плите

Используйте специальный валик, который не сбрасывает ворс ткани - Нанести изолирующее покрытие

Обеспечивает стойкость к воде, химикатам, маслам, жирам, кислотам и растворителям

ДИЗАЙН-ИДЕИ ДЛЯ ЭПОКСИДНЫХ ПОЛОВ

Эпоксидные покрытия для полов уже много лет используются в гаражах, подвалах и промышленных зданиях. Но они начинают проникать в другие комнаты дома, а также в такие предприятия, как рестораны и салоны. Вы будете поражены декоративными эффектами, которые могут быть достигнуты с бетонным полом из эпоксидной смолы.

Но они начинают проникать в другие комнаты дома, а также в такие предприятия, как рестораны и салоны. Вы будете поражены декоративными эффектами, которые могут быть достигнуты с бетонным полом из эпоксидной смолы.

Металлическое эпоксидное покрытие серебристого цвета. Конкретные вдохновения в Калгари, AB

Металлические эпоксидные покрытия

Этот тип системы на основе эпоксидной смолы позволяет «гильдировать» ваш бетон, имитируя вид меди, серебра, состаренной бронзы, никеля и других мерцающих патин.Некоторые из этих покрытий содержат настоящие металлические порошки, в то время как другие используют специальные светоотражающие пигменты. Они особенно популярны для полов в магазинах, офисах и ресторанах, где требуется современный глянцевый вид. См. Добавление ослепления с помощью металлических покрытий.

Эпоксидные покрытия для гаражных полов

обеспечивают износостойкую декоративную поверхность, стойкую к химическим веществам, масляным и жировым пятнам, а также следам от шин. Полировка бетона Yezco в Фениксе, штат Аризона.

Полировка бетона Yezco в Фениксе, штат Аризона.

Покрытия для полов в гаражах

Существуют также специальные системы эпоксидных покрытий для полов в гаражах, которые придают им износостойкую и химически стойкую поверхность даже при контакте с горячими шинами.Они бывают самых разных цветов и могут быть украшены декоративным кварцем или разноцветными крошками, чтобы придать им вид, похожий на гранит или терраццо. См. Покрытия для пола гаража.

Универсальность цвета и дизайна эпоксидного терраццо делает его популярным выбором для укладки декоративных полов. Предоставлено: Национальная ассоциация терраццо и мозаики

.

Эпоксидный терраццо

Это напольное покрытие, напоминающее мозаику, имеет толщину от до 3/8 дюйма и отлично подходит для разноцветных узоров благодаря матрице из эпоксидной смолы.Он может быть пигментирован, как краска, в широком диапазоне цветов или засеян мраморной или гранитной крошкой, переработанным стеклом, перламутром и другими заполнителями. Практически не поддающийся разрушению эпоксидный терраццо идеально подходит для розничных, коммерческих, промышленных и институциональных объектов с интенсивным движением, где решающее значение имеют универсальность конструкции и минимальное обслуживание. См. Эпоксидные покрытия для пола Terrazzo.

Практически не поддающийся разрушению эпоксидный терраццо идеально подходит для розничных, коммерческих, промышленных и институциональных объектов с интенсивным движением, где решающее значение имеют универсальность конструкции и минимальное обслуживание. См. Эпоксидные покрытия для пола Terrazzo.

НАСКОЛЬКО ДЕЙСТВУЕТ ЭПОКСИДНЫЙ БЕТОН?

В зависимости от интенсивности движения полов, покрытия в жилых помещениях могут прослужить 30 лет, а в промышленных условиях — 2–3 года.При нанесении эпоксидного покрытия важно убедиться, что вы герметизируете конечный продукт, поскольку это помогает защитить вашу конструкцию и продлить ее срок службы.

Чтобы заделать эпоксидный пол, выполните следующие действия:

- Подождите около 48 часов — убедитесь, что ваш пол полностью затвердел, прежде чем наносить верхний слой

- Выберите герметик и любые добавки — выберите лучший герметик для вашего пола и любые подходящие добавки, такие как нескользящая или УФ-защита

- Отмерьте и смешайте герметик и добавки — следуйте инструкциям производителя для достижения наилучших результатов

- Нанесите герметик на пол — нанесите покрытие тонким слоем, дождитесь высыхания и нанесите второй слой

Бетонная краска против эпоксидного покрытия — в чем разница?

Некоторые люди меняют термины «эпоксидные покрытия» и «эпоксидные краски», но это совершенно разные термины. Если вы хотите обновить пол в гараже или какую-либо другую бетонную поверхность с помощью эпоксидной смолы, важно понимать, чем они отличаются. Это позволяет вам принять правильное решение в соответствии с желаемой эстетикой.

Если вы хотите обновить пол в гараже или какую-либо другую бетонную поверхность с помощью эпоксидной смолы, важно понимать, чем они отличаются. Это позволяет вам принять правильное решение в соответствии с желаемой эстетикой.

SunEpoxy Эпоксидное покрытие Sundek

ОТЛИЧАЕТСЯ ЭПОКСИДНАЯ КРАСКА ОТ ЭПОКСИДНОГО ПОКРЫТИЯ?

Одно различие между двумя эпоксидными смолами заключается в том, что покрытия затвердевают, а краска сохнет. Кроме того, когда используются 100-процентные твердые эпоксидные покрытия, поверхность становится твердой и прочной, что делает ее очень устойчивой к химическим веществам, истиранию, ударам, маслам, жирам и пятнам.

Следует учитывать множество дополнительных отличий. Например, эпоксидные покрытия состоят из двухкомпонентных материалов: полиаминового отвердителя и эпоксидной смолы. Перед нанесением покрытий профессиональный подрядчик или установщик должен сначала смешать два компонента, в отличие от краски, которая представляет собой одну часть, готовую к использованию.

Получите бесплатную оценку покрытия

У местного подрядчика SUNDEK

ЧТО ТАКОЕ ЭПОКСИДНАЯ КРАСКА?