Плотность эпоксидной смолы: расход и технологии применения

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Химия – наука сложная, и далеко не каждый владеет знаниями в этой области. Однако тот, кто работает с химическими составами и обеспечивает протекание в них определенных процессов, должен иметь представление об используемых веществах. Плотность эпоксидной смолы в готовом изделии будет высокой только в том случае, если правильно подобраны компоненты и созданы оптимальные условия для полимеризации состава.

Плотность эпоксидной смолы может отличаться в зависимости от соотношения компонентов

Содержание

- 1 Смолы эпоксидные: разновидности химических составов

- 2 Основные потребительские свойства эпоксидной смолы

- 3 Современные области применения эпоксидной смолы

- 4 Изготовление эпоксидной смолы: дополнение к инструкции

- 4.1 Технологические тонкости работы с эпоксидной смолой

- 4.2 Советы по изготовлению цветной эпоксидной смолы

- 5 Эпоксидная смола для творчества: особенности, основные марки

- 6 Изделия из дерева и эпоксидной смолы своими руками

- 7 Плотность эпоксидной смолы: стандартные и фактические показатели

- 7.

1 Технические показатели эпоксидной смолы ЭД-20: плотность, вязкость, температура

1 Технические показатели эпоксидной смолы ЭД-20: плотность, вязкость, температура - 7.2 Полиэфирная смола: как работать, токсичность состава

- 7.

- 8 Вредна ли для здоровья эпоксидная смола и насколько

Смолы эпоксидные: разновидности химических составов

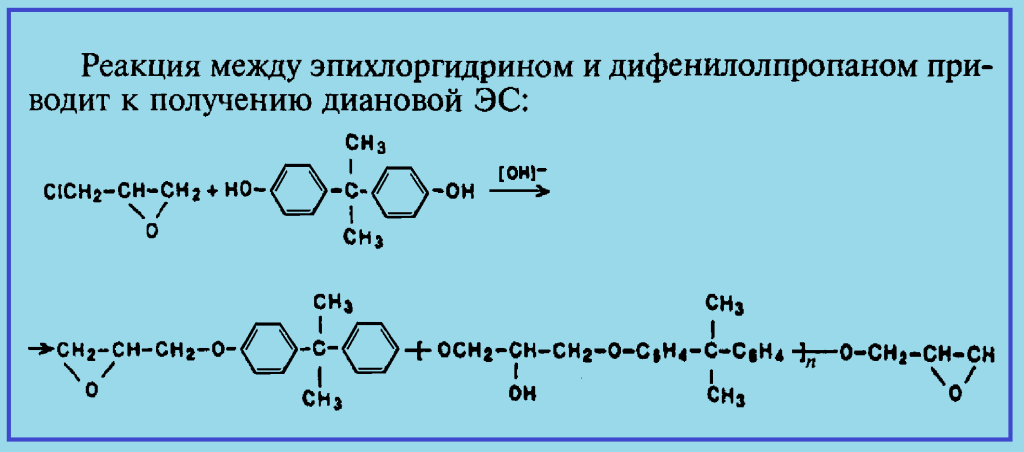

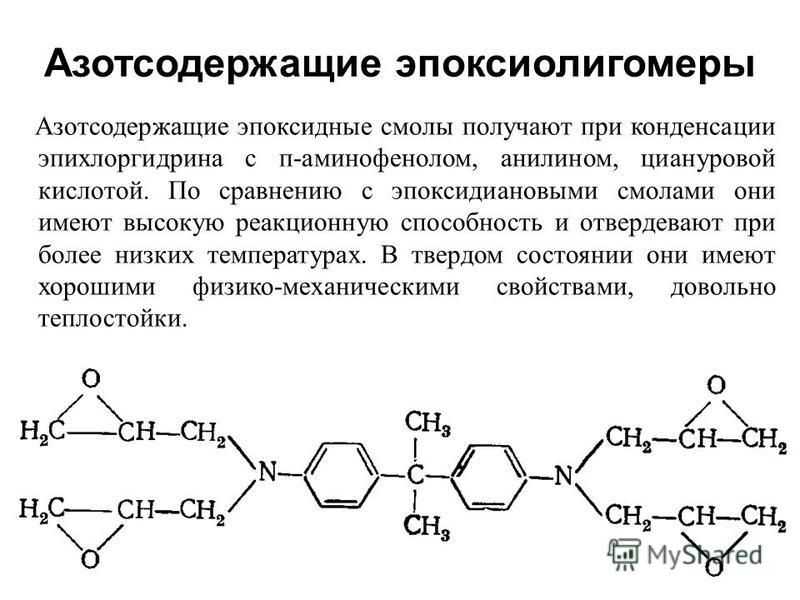

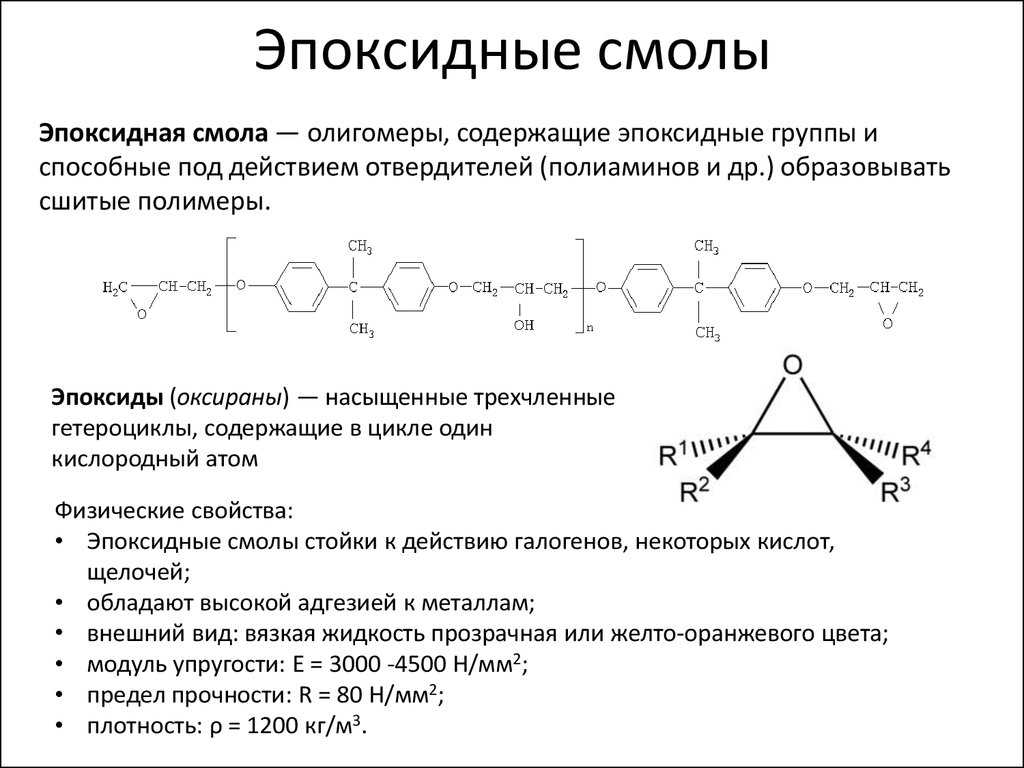

Применение эпоксидки давно и прочно вошло в нашу жизнь. В быту, где необходимо надежное соединение или твердый состав, это средство незаменимо. Эпоксидная смола – это один из видов синтетических смол, олигомер, содержащий эпоксидные группы. Вещество имеет сложную химическую формулу.

Любая эпоксидка состоит из основного компонента – смолы, а также отвердителя

В зависимости от состава, различают несколько видов смол:

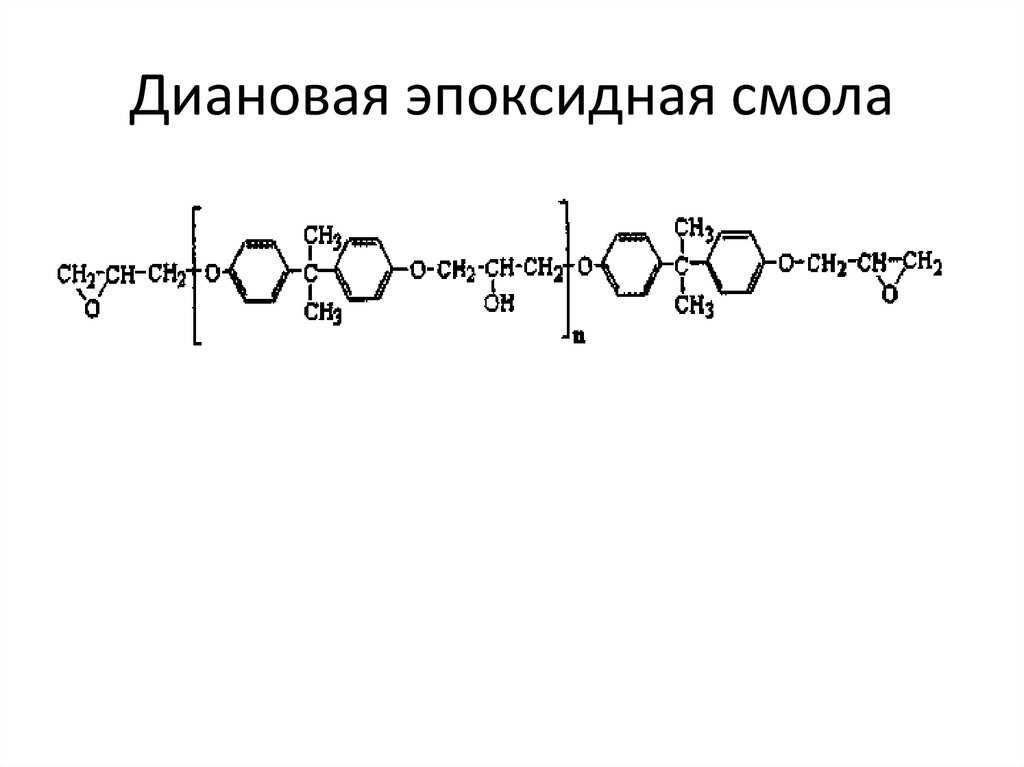

- Эпоксидно-диановые. Имеют маркировки ЭД-10, ЭД-16, ЭД-20, ЭД-22, ЭП-СМ-ПРО. Активно используются в быту и в производственной сфере. Компаунды с функцией пропитки, наливной пол, клеевые составы – далеко не полный перечень применения данного вида полимеров.

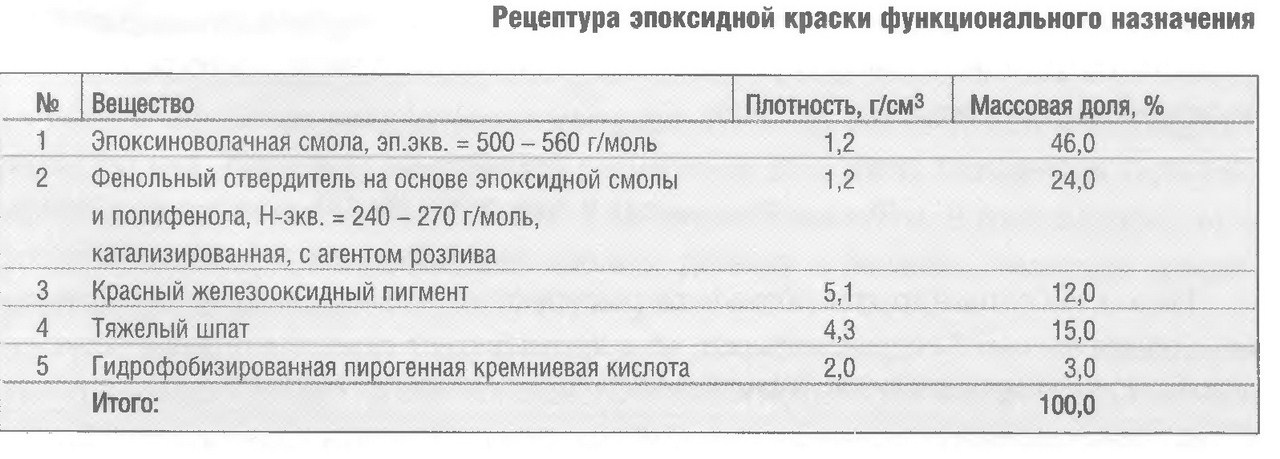

- Эпоксидно-диановые, предназначенные для изготовления лаков и красок.

Данные эпоксидки маркируются Э-40, Э-40 Р. С их помощью создаются прочные лакокрасочные покрытия.

Данные эпоксидки маркируются Э-40, Э-40 Р. С их помощью создаются прочные лакокрасочные покрытия. - Эпоксидно-модифицированные (ЭПОФОМ-1,2,3). Используются для проведения ремонтных работ.

- Специальные эпоксидные смолы. Особенности составов (с хлором, резорцином и т. д.) позволяют применять их в особых условиях.

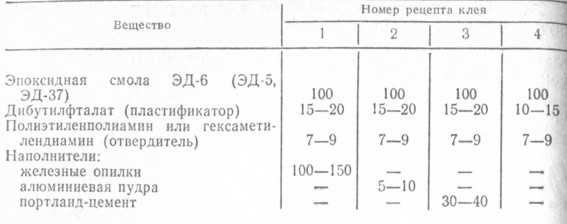

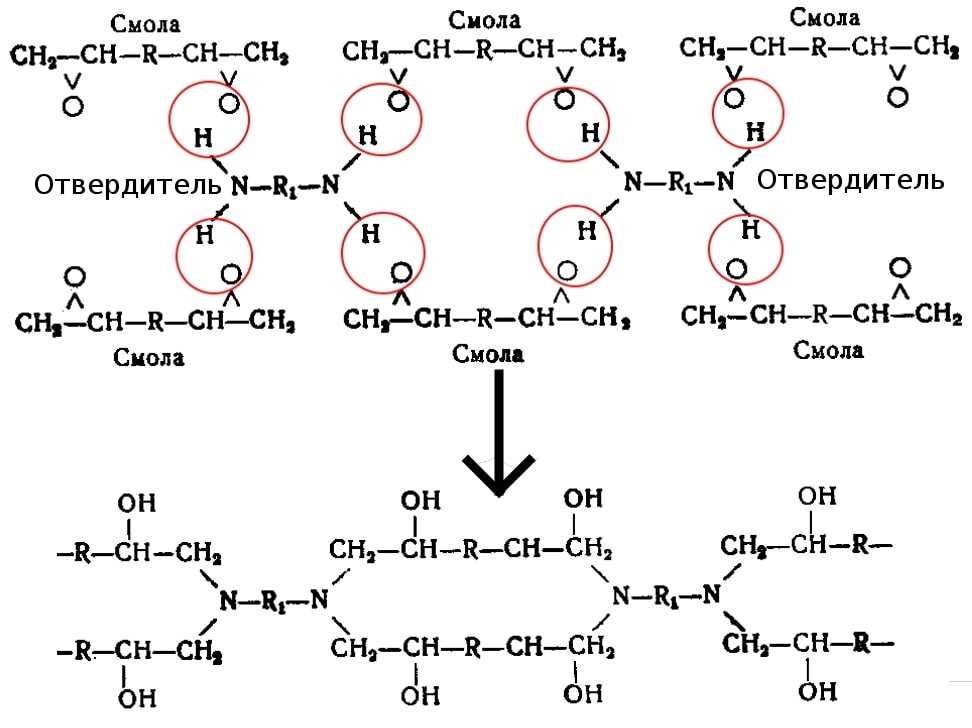

Любая эпоксидная смола состоит из двух компонентов – непосредственно смолы как основного вещества и отвердителя. Различные наполнители придают составу определенные качества.

Основные потребительские свойства эпоксидной смолы

Стоимость эпоксидной смолы довольно высокая. Приобрести небольшое количество для бытовых нужд вполне доступно, но значительные объемы требуют немалых финансовых затрат. Вместе с тем популярность вещества растет. Объяснить данный факт можно наличием хороших потребительских качеств данного полимера. Среди основных характеристик можно выделить следующие:

Эпоксидная смола характеризуется термостойкостью, водонепроницаемостью и прочностью

- Прочность.

При высоком уровне технологичности процессов изготовления и применения застывшая смола может соперничать с отдельными марками бетона.

При высоком уровне технологичности процессов изготовления и применения застывшая смола может соперничать с отдельными марками бетона. - Термостойкость. Эпоксидная смола может выдерживать воздействие температуры от 200 °С и выше.

- Водонепроницаемость. В твердом состоянии вещество не впитывает воду.

- Клеящие свойства. Высокий уровень адгезии и прочность соединений позволяют склеивать большие поверхности.

- Устойчивость ко многим агрессивным химическим веществам.

- Небольшой вес изделий.

Данные характеристики свойственны всем видам смолы. Эти качества могут проявляться в большей или меньшей степени в зависимости от добавок, использованных при приготовлении эпоксидки.

Полезный совет! Приобретая эпоксидную смолу, обязательно следует определить (самостоятельно на основании информации на упаковке или попросить специалиста продающей компании предоставить сведения о товаре) целевое назначение состава. Даже незначительное несоответствие может повлиять на итоговый результат.

Современные области применения эпоксидной смолы

Появление новых составов постоянно расширяет область применения эпоксидных смол. С помощью данных полимерных материалов можно не только склеивать предметы и создавать декоративные изделия, мебель, но и заменять значительных размеров металлические элементы конструкций и механизмов, сокращая их стоимость и снижая вес. К основным сферам применения эпоксидки можно отнести:

Эпоксидная смола активно применяется в ремонтных работах

- Производство композитных материалов. Используя способ пропитки синтетических тканей, изготавливают стеклопластик и углепластик. Материал получается легкий и прочный. Он активно применяется в моделировании, при создании машин, ракет, кораблей, самолетов.

- Изготовление мебели. Это варианты как поточные (в основном кухонные столешницы), так и эксклюзивные (столы из слэбов, столешницы – реки, карты, картины и т. д.).

- Создание электроизоляционных и гидроизоляционных материалов.

Эпоксидная смола является диэлектриком, она влагонепроницаема.

Эпоксидная смола является диэлектриком, она влагонепроницаема. - Производство бижутерии. Украшения из эпоксидки (кулоны, браслеты, броши и т. д.) недорогие и отличаются декоративностью и эстетичностью.

- Ремонтные работы. Можно залить эпоксидной смолой растрескавшуюся столешницу, сделать новый пол, устранить течь в лодке, отремонтировать автомобильный кузов, используя стеклоткань, и т. д.

- Изготовление различных поделок, сувениров, стендовых моделей.

Работать с эпоксидной смолой гораздо проще, чем, например, с металлом или керамикой.

Изготовление эпоксидной смолы: дополнение к инструкции

Эпоксидная смола всегда идет в комплекте с отвердителем, так как без него основная жидкость не застынет. Всю информацию о том, как изготовить эпоксидку, можно прочитать в инструкции к применению. Отдельные важные моменты изготовитель все же не освещает, поэтому стоит сказать о них отдельно:

Для разных видов работ выбирается свой состав и температурный режим смолы

- На качестве итогового продукта сказывается как недостаток, так и избыток отвердителя.

При дефиците масса будет характеризоваться липкостью. Излишнее количество добавки ускорит процесс полимеризации, но приведет к растрескиванию материала.

При дефиците масса будет характеризоваться липкостью. Излишнее количество добавки ускорит процесс полимеризации, но приведет к растрескиванию материала. - Размешивать компоненты необходимо предметом, не имеющим дополнительных элементов (лопастей, венчиков, изогнутостей и т. д.). Такие приспособления ускоряют протекание процесса отвердения.

- Токсичность эпоксидной смолы проявляется в жидком состоянии, но она незначительна, потому проветривания помещения вполне достаточно для создания безопасных условий.

- Нельзя допускать попадания сторонней жидкости как в отдельные компоненты, так и в готовый состав.

- Замешивать необходимо такое количество материала, которое можно успеть выработать до начала процесса отвердевания. Если все же эпоксидки приготовлено много, лучше разлить ее в небольших количествах в разные емкости – она дольше будет сохранять необходимую вязкость.

Полезный совет! При подготовке смолы для разных видов работ необходимо соблюдать определенную технологию, включающую правильный выбор состава, температурный режим, алгоритм действий и временные рамки.

Замешивать необходимо такое количество вещества, которое не успеет затвердеть до конца работы

Технологические тонкости работы с эпоксидной смолой

С момента приготовления смеси и до начала активного ее затвердевания есть 40 минут, за которые требуется успеть израсходовать состав. В ходе работы смола может быть использована в качестве клеящего вещества, для нанесения верхнего слоя на основание, для заливки полостей или специальных форм. Исходя из цели, должно замешиваться необходимое количество эпоксидной смолы.

При этом важно знать расход полимера. Особенно актуален точный показатель в тех случаях, когда заливаются значительные горизонтальные поверхности. Например, расход эпоксидной смолы на 1м² столешницы – 1 л (или 1,1 кг) при толщине слоя 0,1 см. Это количество без добавок. Значение среднее и может разниться в зависимости от производителя полимера.

Оптимальный для отвердевания слой эпоксидки – 1 см. Более толстое покрытие может трескаться в ходе застывания. Если требуется залить толстый слой ‒ 2 и более сантиметров, можно делать это поэтапно, нанося состав в несколько приемов. Для больших объемов можно подобрать эпоксидную смолу с отвердителем.

Если требуется залить толстый слой ‒ 2 и более сантиметров, можно делать это поэтапно, нанося состав в несколько приемов. Для больших объемов можно подобрать эпоксидную смолу с отвердителем.

Важно правильно подготовить поверхность, на которую будет наноситься полимер:

Готовую эпоксидную смолу необходимо использовать в течение 40 минут

- Обеспылить.

- Обезжирить. Если для данных целей применялся растворитель, нужно удалить его и дождаться, пока испарятся остатки, то есть поверхность станет сухой.

- Деревянные части следует зачистить шкуркой. Это создаст шероховатости, которые увеличат площадь соприкосновения.

- Металлические поверхности нужно отшлифовать до блеска.

При склеивании частей необходимо стянуть конструкцию струбцинами.

Советы по изготовлению цветной эпоксидной смолы

Чтобы быть уверенным в результате окрашивания эпоксидной смолы, лучше приобретать специально для этого предназначенные средства. Найти их можно в магазинах и художественных салонах, торгующих соответствующей продукцией. Типы красок могут быть следующие:

Типы красок могут быть следующие:

- Однотонные. Придают эпоксидке определенный цвет (синий, красный, фиолетовый и т. д.).

- Флуоресцентные. Благодаря наличию в составе люминоформа изделия приобретают эффект свечения. Могут давать также дополнительный цветовой оттенок.

- С эффектом матовости. Поглощают глянец материала.

- Металлик. Изделия приобретают металлический блеск.

- С блестками. Застывшая эпоксидная масса переливается.

Для окрашивания эпоксидной смолы рекомендуется приобретать специальные красители

На фото эпоксидной смолы в интернете продемонстрированы как типы красителей, так и готовые изделия с их применением. Можно выбрать желаемый вариант цвета. Вид изделий во многом зависит от количества введенного красителя. Несколько капель сохранят прозрачность, придадут легкий оттенок. Увеличив количество красителя, можно получить более выразительный цвет. Чтобы добиться яркого, глубокого оттенка, следует сначала выкрасить состав в белый цвет, а потом добавить желаемый оттенок.

Полезный совет! Чтобы не возникло сложностей в работе с красителями, лучше приобрести средство того же производителя, который изготовил эпоксидную смолу.

Эпоксидная смола для творчества: особенности, основные марки

Одно из качеств эпоксидной смолы – прозрачность – позволяет применять данный материал для творчества. Подобные составы используют для изготовления 3D-картин, оригинальных столешниц, бижутерии, декоративных предметов интерьера. Как прекрасный заливочный состав эпоксидка применяется при создании гербариев и различных выставочных моделей природного материала. Цветы живые и сухоцветы, экзотические виды насекомых, образцы минералов приобретают дополнительную оригинальность и экзотичность под прозрачным полимерным слоем.

При выборе материала для творчества важен класс эпоксидной смолы. Самыми популярными прозрачными составами являются:

Эпоксидную смолу применяют для изготовления мебели, картин, украшений, декоративных предметов

- Resin Art.

Вещество жидкой консистенции, применяется для рисования и выполнения различных оформительских работ. Состав придает объектам 3D-эффект, создает глянцевый слой.

Вещество жидкой консистенции, применяется для рисования и выполнения различных оформительских работ. Состав придает объектам 3D-эффект, создает глянцевый слой. - Magic Crystal-3D. Используется при изготовлении объемных предметов небольших размеров: бижутерии, ваз, подсвечников, брелоков, декоративных корпусов и т. д.

- Epoxy CR 100. Применяется для создания изделий, имеющих значительные объемы и поверхности, поэтому в продажу поступает большими упаковками.

- ЭД-20. Может использоваться как в строительной отрасли, так и для изготовления различных декоративных элементов.

- Aquaglass Citrus. Быстро застывает как в тонком слое, так и в более толстом ‒ до 2 см, удобно применять для выполнения покрытий.

- Diamant. Используется для создания ювелирных украшений, продается в небольших объемах.

Полезный совет! Приобретая смолу для творчества, необходимо быть уверенным, что она устойчива к пожелтению.

Изделия из дерева и эпоксидной смолы своими руками

В интернете размещено большое количество фото с изображениями изделий, изготовленных из эпоксидной смолы или с применением данного вещества. Значительное количество из них производится из дерева и смолы. Древесине довольно часто отдается предпочтение из-за высокого уровня экологичности и естественной декоративности. Даже необработанные поверхности могут являться прекрасными элементами интерьеров, а в случае применения дополнительных материалов их оформительская ценность увеличивается.

Значительное количество из них производится из дерева и смолы. Древесине довольно часто отдается предпочтение из-за высокого уровня экологичности и естественной декоративности. Даже необработанные поверхности могут являться прекрасными элементами интерьеров, а в случае применения дополнительных материалов их оформительская ценность увеличивается.

Для изделий с эпоксидной смолой древесина должна быть сухой

Любая деревянная поверхность, даже идеально отшлифованная, имеет поры, в которые проникает эпоксидка, создавая прочное соединение. Поэтому сочетание материалов является удачным для изготовления эксклюзивной мебели. Эпоксидка для заливки или склеивания деревянных поверхностей чаще применяется прозрачная. Она может также тонироваться в зависимости от дизайнерского замысла.

Самостоятельно изготовить изделие из дерева и эпоксидной смолы несложно. В качестве образца можно взять идею из интернета. О выборе и подготовке эпоксидного состава в статье сказано выше, но несколько советов домашним умельцам не будут лишними:

Статья по теме:

Прозрачная эпоксидная смола для заливки: материал для творчества и быта

Основные характеристики и технология применения.

Изготовление состава своими руками. Изделия из эпоксидной смолы и дерева.

- для соединения с эпоксидкой допустимо использование только хорошо просушенной древесины;

- при заливке горизонтальных поверхностей необходимо выдерживать строгий уровень расположения изделия;

- большую механическую нагрузку на элементы с эпоксидными вставками можно допускать только на 4-5-й день после отвердения.

Значительно усиливает декоративность изделий из эпоксидной смолы и дерева наличие подсветок. О технике создания светящихся полимеров также есть информация в данной статье.

На сегодняшний день мебель из эпоксидной смолы и древесины очень популярна

Плотность эпоксидной смолы: стандартные и фактические показатели

Эпоксидная смола отличается устойчивостью к щелочам, галогенам и некоторым видам кислот. Это качество обеспечивается химическим составом и основными свойствами. Вещество в чистом виде, без отвердителей, имеет следующие показатели:

- упругость составляет 3000-4500 МПа;

- предел прочности достигает 80 МПа;

- плотность имеет значение 1,2 г/см³.

Основные единицы, которыми измеряют плотность эпоксидной смолы, – г/см³ (кг/м³). Показатель величины может зависеть от следующих факторов:

- От температуры. Изделия, полученные горячим способом отвердения, более плотные.

- От наличия воздуха. Пузырьки в составе эпоксидного слоя уменьшают плотность.

- От наличия пигментных добавок. Красители, придавая декоративность материалу, снижают его плотность.

- От качества отвердителей. При использовании кислотных добавок плотность материала выше, чем после применения щелочных.

Эпоксидная смола без отвердителя имеет плотность 1,2 г/см³

Плотность эпоксидной смолы (кг/м³ или г/см³) – один из основных показателей прочности отвердевшего материала. Если в ходе эксплуатации выполняемое из полимера изделие будет испытывать значительные механические нагрузки, необходимо уделять особое внимание данной величине.

Полезный совет! Определить плотность подготовленного к работе состава эпоксидной смолы в домашних условиях практически невозможно, для этого необходима лаборатория.

Следовательно, добиться оптимальной величины можно только при соблюдении технологичности в процессе работы с полимером.

Технические показатели эпоксидной смолы ЭД-20: плотность, вязкость, температура

Широкое применение как на производстве, так и в быту получила эпоксидная смола ЭД-20. Она представляет собой жидкое вещество желтого или коричневого цвета, не имеющее добавок. Данную смолу можно соединять с различными отвердителями, в зависимости от целей и используемого объема применяют пластификатор. Изделия из ЭД-20 характеризуются следующими качествами:

- высокой плотностью и прочностью;

- стойкостью к механическим воздействиям;

- водонепроницаемостью, диэлектрическими свойствами;

- термостойкостью;

- высоким уровнем адгезии;

- малым весом.

Эпоксидная смола ЭД-20 характеризуется высокой прочностью и плотностью

Основные технические параметры данного вида смолы имеют такие показатели:

- плотность эпоксидной смолы ЭД-20, кг/м³ – 1110-1230 при холодном способе отверждения, 1200-1270 – при горячем;

- динамическая вязкость – 13-20 Па/сек.

;

; - температура размягчения – до 60 °С;

- время желатинизации – 8 ч.

Смола ЭД-20 – материал универсальный. Высокий уровень плотности позволяет применять его как для изготовления интересных ювелирных украшений, так и для создания машин, кораблей, самолетов. Входит данный полимер также в составы лакокрасочной продукции.

Важно! Хранить смолу ЭД-20 можно только в плотно закрытой емкости при температуре не выше 40 °С.

Полиэфирная смола: как работать, токсичность состава

В промышленном производстве применяется большое количество смол. В быту же наиболее приемлемые – эпоксидные и полиэфирные. Оба варианта – термореактивные пластмассы, после отвердевания их нельзя вернуть в жидкое состояние. Процесс полимеризации полиэфирных смол начинается еще на стадии их изготовления на производстве. Идущие в комплекте отвердители эту реакцию только ускоряют.

Чаще всего в быту применяются эпоксидные и полиэфирные смолы

Отсюда можно сделать вывод, что полиэфирная смола затвердеет и без добавки, но особую актуальность приобретает срок годности состава. Из основных достоинств полиэфирных смол можно выделить:

Из основных достоинств полиэфирных смол можно выделить:

- невысокую стоимость;

- быстрое отверждение;

- отсутствие интенсивного изменения вязкости.

Уровень вредности полиэфирной смолы невысокий, хотя полимер имеет довольно выраженный запах. При длительном контакте и в закрытом помещении состав может вызвать раздражение верхних дыхательных путей и покраснение при попадании на кожу. Работать с полиэфирной смолой несложно. Отвердитель, или точнее ускоритель, необходимо вливать в рекомендуемых изготовителем пропорциях, размешивать неинтенсивно (это поможет избежать появления пузырьков) в течение 2 минут.

Отвердитель в полиэфирной смоле выполняет роль катализатора, то есть при его добавлении начинается выделение тепла, активизирующего процесс полимеризации. Можно не вносить добавок в данный вид смолы, а использовать внешние источники тепла.

Быстрое отверждение – одно из главных преимуществ полиэфирной смолы

Полезный совет! Не стоит наносить на эпоксидный слой полиэфирную смолу – вещества расслоятся.

Вредна ли для здоровья эпоксидная смола и насколько

Что касается эпоксидной смолы, постоянно используются слова «химический», «синтетический», «реакция», «полимеризация» и более сложные пугающие названия веществ. Ассоциации нетрудно угадать – сплошная химия, а значит, вредно. В содержании статьи уже были попытки осветить данный вопрос, но он настолько важен и актуален, что стоит остановиться на нем более основательно.

Еще раз хочется обратить внимание на то, что вредность эпоксидной смолы связана только с жидким ее состоянием. При вдыхании паров могут возникать дискомфорт в желудке, головная боль, кашель. Всего этого нетрудно избежать, если работать в помещении с вентиляцией, а еще надежнее – в респираторе. При нечастом контакте с составом проблем обычно не возникает. Те же, кто занят в промышленном производстве, максимально ограждены от воздействия вредных веществ.

При работе с эпоксидной смолой рекомендуется надевать респиратор

После отвердения эпоксидная смола нетоксична. Если ношение кулона или браслета вызвало определенную негативную реакцию, это, скорее всего, связано с индивидуальными особенностями организма, с аллергической реакцией на конкретные вещества. Чаще это материалы, на основе которых выполнено декоративное покрытие изделия, а не основная его часть.

Если ношение кулона или браслета вызвало определенную негативную реакцию, это, скорее всего, связано с индивидуальными особенностями организма, с аллергической реакцией на конкретные вещества. Чаще это материалы, на основе которых выполнено декоративное покрытие изделия, а не основная его часть.

Чтобы избежать попадания смолы на кожу, стоит работать в перчатках с резиновой или другой подобной пропиткой. Эпоксидная смола не вызывает ожогов, но удалить ее при попадании следует как можно скорее: из-за температуры тела она начнет застывать, и тогда убрать ее будет сложнее – понадобятся растворители, которые гораздо токсичнее смолы.

В определенной степени работа с эпоксидной смолой – метод проб и ошибок. В статье размещена информация, которая поможет хотя бы частично избежать проблем. Если желание дополнено правильной организацией рабочего процесса, знаниями особенностей используемых материалов, результат обязательно будет радовать.

youtube.com/embed/vKqNyAEDog8?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&fs=1&playsinline=0&controls=1&color=red&rel=1&autohide=2&theme=dark&» title=»Эпоксидная смола ЭД-20 и отвердитель ПЭПА» allow=»autoplay; encrypted-media» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>

Производство эпоксидных смол — «Уралхимпласт

Впервые эпоксидные смолы появились на рынке химических веществ в середине двадцатого века. Они быстро приобрели повсеместную известность как очень перспективные материалы с широким спектром возможного применения в различных отраслях промышленности. Данные смолы, производство которых успешно ведется и сейчас, относятся к классу химических смол с эпоксидными группами в составе.

Они быстро приобрели повсеместную известность как очень перспективные материалы с широким спектром возможного применения в различных отраслях промышленности. Данные смолы, производство которых успешно ведется и сейчас, относятся к классу химических смол с эпоксидными группами в составе.

Существует несколько разновидностей эпоксидных смол:

- Твердые эпоксидные смолы;

- Жидкие эпоксидные смолы;

- Водорастворимые эпоксидные смолы;

- Новолачные эпоксидные смолы;

- Виниловые эпоксидные смолы.

К отличительным особенностям эпоксидных смол можно отнести следующие их качества:

- Небольшой коэффициент теплового расширения;

- Высокая адгезия к разнообразным поверхностям и материалам;

- Отличная теплостойкость и влагостойкость;

- Небольшая усадка при отверждении;

- Хорошие механические свойства.

Благодаря всем вышеперечисленным свойствам такие химические вещества, как эпоксидные смолы, нашли свое применение в различных отраслях промышленности, в том числе – в металлургии. На сегодняшний день производство эпоксидных смол осуществляется в количествах, полностью удовлетворяющих потребности металлургических и литейных заводов и комбинатов.

На сегодняшний день производство эпоксидных смол осуществляется в количествах, полностью удовлетворяющих потребности металлургических и литейных заводов и комбинатов.

Эпоксидная смола для литья

В современной металлургической отрасли эпоксидные смолы применяются в основном в качестве литейных связующих. Литейные формы и стержни, изготовленные с применением данного вида синтетической смолы, позволяют получать готовые металлургические отливки превосходного качества. Готовая продукция на выходе имеет небольшие припуски на обработку, практически полное отсутствие пригара и чрезвычайно гладкую поверхность.

Эпоксидное связующее гарантирует хорошую формозаполняемость и характеризуется высокой огнеупорностью, что позволяет получать металлические отливки практически любой, даже достаточно сложной конфигурации. Связующее на основе эпоксидной смолы подходит для любого вида литья – с использованием стали (легированной или углеродистой), чугуна и различных цветных металлических сплавов.

Производство смол в России

Использование эпоксидных смол в процессе литья позволяет получить чрезвычайно высококачественные отливки. Сочетание эпоксидной смолы со специальными отвердителями гарантирует стабильный выход готовой продукции с отличными свойствами. Такие качества литейных связующих с эпоксидными смолами, как низкая осыпаемость, высокая прочность и хорошие противопригарные свойства, может обеспечить только технологически правильное производство эпоксидных смол.

На сегодняшний день производство эпоксидных смол в России осуществляется российско-немецким предприятием «Уралхимпласт – Хюттенес Альбертус». Для изготовления эпоксидных смол и смесей на их основе компания «Уралхимпласт – Хюттенес Альбертус» применяет сочетание современных немецких технологий, высококачественного сырья и оборудования и многолетнего опыта специалистов, работающих на данном предприятии.

Статья по теме: «Смеси для литья»

Эпоксидная смола Определение: Эпоксидная смола определяется как молекула, содержащая более одной эпоксидной группы, также называемой оксирановой или этоксилиновой группой. Эпоксидные смолы представляют собой термореактивные полимеры. Они обычно используются в качестве клеев, покрытий, а также для заливки или герметизации узлов или компонентов. Эпоксидные смолы известны своей исключительной адгезией к различным материалам, низкой усадкой, высокой влагостойкостью и устойчивостью к тепловым и механическим ударным нагрузкам. Как работают эпоксидные смолы: Хорошо известная адгезия эпоксидной смолы обусловлена сильными полярными связями, которые она образует с поверхностями, с которыми соприкасается. Эпоксидные смолы должны быть сшиты, чтобы придать покрытию требуемые характеристики. Клеи и покрытия: Ключевые параметры, влияющие на характеристики эпоксида, включают вязкость, эквивалентную массу эпоксида и молекулярную массу. Эпоксидные клеи имеют тот же химический состав, что и эпоксидные покрытия. Разница возникает при выборе различных добавок, загустителей, наполнителей и упрочнителей, которые делают систему смола/отвердитель более подходящей для требований, предъявляемых к клею. К клеям обычно предъявляются требования по заполнению зазоров и способности оставаться на месте их нанесения во время отверждения. Они также обычно модифицируются для обеспечения максимальной прочности на сдвиг и растяжение, а не для гибкости или низкой вязкости для проникновения в подложку или насыщения ткани. Смола (часть A) Химический состав: Эпоксидные смолы создаются путем взаимодействия двух отдельных химических соединений. Семейство глицидилов: В семейство глицидилэпоксидов входят глицидиловые эфиры, глицидилэфиры и глицидиламины. Все глицидиловые эпоксидные смолы получают аналогичной реакцией конденсации между эпихлоргидрином и либо дигидроксисоединением, либо двухосновной кислотой, либо диамином. Мы начнем с диглицидилового эфира как с первого члена семейства глицидилов, поскольку он является наиболее распространенным. Первым членом реагентов является химическое вещество, называемое бисфенолом-А (иногда называемое в промышленности бис-А), или это может быть бисфенол-F (также известный как новолак). Второй частью реакции смолы является химическое вещество, называемое эпихлоргидрином. Бисфенол-А: Вероятно, 98% всех эпоксидных смол являются эпоксидными смолами Bis-A. Бис-А представляет собой химический продукт соединения одного звена ацетона с двумя фенольными группами. Эпихлоргидрин: Реакция бисфенола-А/эпихлоргидринаОбычная коммерческая эпоксидная смола: Когда Bis-A объединяется с эпихлоргидрином в присутствии катализатора, создается новое соединение. Свойства любой данной смолы DGEBA зависят от значения n, которое представляет собой количество повторяющихся звеньев, широко известное как степень полимеризации. Количество повторяющихся звеньев зависит от стехиометрии (отношения бис-А к эпихлоргидрину) реакции синтеза. Значение n определяет молекулярную массу соединения и может варьироваться от 0 до 25 в большинстве распространенных коммерческих продуктов. Bisphenol-F (Novolac): Bis-F или новолачные эпоксидные смолы представляют собой диглицидиловые эфиры фенольных новолачных смол (DGEBF). Фенолы реагируют в избытке с формальдегидом в присутствии кислотного катализатора с получением фенольной новолачной смолы. Новолачные эпоксидные смолы обычно содержат несколько эпоксидных групп. Количество эпоксидных групп на молекулу зависит от количества фенольных гидроксильных групп в исходной фенольной новолачной смоле, степени их реакции и степени полимеризации низкомолекулярных частиц во время синтеза. Многочисленные эпоксидные группы позволяют этим смолам достигать высокой плотности поперечных связей, что приводит к отличной термостойкости, химической стойкости и стойкости к растворителям. Новолачные эпоксидные смолы широко используются для изготовления формовочных компаундов для упаковки микроэлектроники благодаря их превосходным характеристикам при повышенных температурах, превосходным механическим свойствам, превосходным электрическим свойствам, а также устойчивости к нагреву и влажности. Новолачные эпоксидные смолы дороже обычных эпоксидных смол, но имеют более высокие температуры тепловой деформации. В то время как эпоксидная смола Bis-A начинает размягчаться в диапазоне 120-160F, новолачные эпоксидные смолы могут улучшать это значение примерно на 25F. Все эпоксидные смолы повторно затвердевают, когда повышенные температуры падают ниже их температуры перехода. Но эпоксидные смолы Bis-F/Novolac уникальны тем, что они продолжают отверждаться при воздействии температуры около 150F в течение нескольких часов. После этого отверждения они могут выдерживать примерно до 300F в сухой среде. Что касается химической стойкости, эпоксидная смола Bis-A хорошего качества может противостоять 70% серной кислоте, а новолачная эпоксидная смола Bis-F спокойно выдерживает 98% серную кислоту. Отвердитель (часть B) Химический состав: Добавление отвердителя к смоле части A инициирует химическую реакцию, в которой эпоксидные группы эпоксидной смолы реагируют с отвердителем (отвердителем) с образованием сильно сшитого , трехмерная сеть. Эпоксидные смолы быстро и легко отверждаются практически при любой температуре от 5 до 150°С в зависимости от выбора отвердителя. Выбор отвердителя играет основную роль в определении многих свойств окончательно отвержденной эпоксидной смолы. Эти свойства включают жизнеспособность, время высыхания, проникающую способность и смачивающую способность. Широкий выбор отвердителей для эпоксидных смол доступен в зависимости от требуемого процесса и свойств. Обычно используемые отвердители для эпоксидных смол включают амины, полиамиды, фенольные смолы, ангидриды, изоцианаты и полимеркаптаны. Кинетика отверждения и температура стеклования отвержденной системы зависят от молекулярной структуры отвердителя. Соотношение смеси эпоксидной смолы и отвердителя также влияет на свойства отвержденного материала. Различные типы и количества отвердителя контролируют плотность поперечных связей и, таким образом, изменяют отвержденную структуру. Отвердители на основе аминов: Амины являются наиболее часто используемыми отвердителями. Первичные амины представляют собой органические вещества, содержащие атом азота, связанный с двумя атомами водорода. В эпоксидных составах активный водород амина реагирует с эпоксидной группой смолы. Структура аминосодержащего органического соединения, а также количество и тип аминогрупп в соединении определяют скорость сшивания и свойства покрытия. Амины-это в основном аммиак с одним или несколькими атомами водорода, замененными органическими группами, и включают в себя:

1111111111111111111111111111111111111111111111111110 гг. считаются более прочными и химически стойкими, чем отвердители на основе амидов, но большинство из них имеют тенденцию краснеть во влажных условиях. Ароматические аминные отвердители В ароматических аминах аминная группа разделена жесткими бензольными кольцами, а не гибкими цепочками молекул, как в алифатических аминах. Покрытия, изготовленные с их помощью, обладают хорошими физическими свойствами, такими как ударопрочность, а также высокая стойкость к теплу и химическим веществам. Но, будучи ароматическими по своей природе, они производят темные покрытия. Они используются для производства покрытий, устойчивых к химикатам и растворителям. В частности, если в их состав входят новолачные/фенольные эпоксидные смолы, они создают покрытия, устойчивые к высоким температурам. Ароматические амины обычно модифицируют для использования в качестве отвердителей, которые, снижая их термостойкость, сохраняют химическую стойкость. Они обладают хорошей водостойкостью и, следовательно, хорошо работают во влажных условиях и при низких температурах. Алифатические аминные отвердители Алифатические амины, такие как DETA (диэтилентриамин), TETA (триэтилентетрамин), TEPA (тетраэтиленпентамин) и EDA, содержат короткие линейные химические цепи между аминогруппами. Покрытия, изготовленные с их использованием, как правило, имеют сильно сшитые слои с хорошей стойкостью к нагреванию и химическим веществам, включая растворители. Однако они довольно хрупкие и обладают плохой гибкостью и ударопрочностью. Из-за реакции с влагой они не подходят для использования во влажных условиях. Эпоксидные аддукты: Самое время представить концепцию аддуктных эпоксидных смол. Аддуктивные эпоксидные смолы представляют собой двухкомпонентные эпоксидные смолы, но отвердитель на самом деле содержит немного эпоксидной смолы. По сути, смесь начала отверждаться еще до того, как две части были смешаны. Они работают так же, как и другие эпоксидные смолы, но имеют улучшенные общие физические свойства. К ним относятся, помимо прочего, лучшая стабильность цвета и отверждение при более низких температурах. Полиаминовые аддукты Отвердители Таким образом, обычной модификацией алифатических аминов является образование полиаминовых аддуктов путем предварительной реакции отвердителя с небольшим количеством эпоксидной смолы. Это дает полиамины с высокой молекулярной массой, которые создают покрытия с низким давлением паров, с более практичными соотношениями смешивания и меньшим образованием аминового поседения, чем простые алифатические амины. Аддукция мало влияет на другие свойства. Аддукты полиаминов могут быть получены как из алифатических, так и из ароматических полиаминов. Амидные и полиамидные отвердители: Аммиак в основном представляет собой аммиак с атомом водорода, замещенным углеродом/кислородом и органической группой. Амиды толерантны к поверхности и менее подвержены воздействию влаги. Амидный отвердитель имеет молекулярную структуру, которая обычно состоит из четырех водородных ветвей. Полиамиды образуются в результате реакции алифатических полиаминов и димерных кислот либо жирных кислот таллового масла, либо соевого или касторового масла. Как и в случае с аминами, аддукты полиамидов являются обычной практикой и дают покрытия с хорошим отверждением при низких температурах и пониженной тенденцией к поседению аминов. Амидоамидные отвердители: Когда алифатический полиамин взаимодействует с монофункциональной жирной кислотой, а не с димерной кислотой, образуется амидоамид. Эти отвердители менее летучи и обладают меньшим раздражающим потенциалом, чем полиамины, и обладают свойствами, аналогичными, но уступающими полиамидам. Циклоалифатические отвердители: Эти отвердители, как правило, обеспечивают лучшую устойчивость к воде/влаге, лучшую устойчивость к атмосферным воздействиям, меньшее покраснение и образование водяных пятен, а также лучшую химическую стойкость. Циклоалифатическая структура относится к шестичленному углеродному кольцу в основной цепи отвердителя вместо более распространенных углерод-углеродных межаминных связей. Циклоалифатические отвердители имеют аминогруппы, связанные с кольцами. Они являются аддуктами в том смысле, что они оба используют диглицидиловый эфир бисфенола-А для предварительной реакции. Кроме того, они содержат бензиловый спирт, который является летучим пластификатором, который действует как молекулярная смазка, тем самым способствуя отверждению. В то время как циклоалифатическое кольцо несколько более устойчиво к разложению под действием УФ-излучения по сравнению с более распространенными углерод-углеродными связями отвердителей на основе аминов, сохраняется присутствие ароматической кольцевой структуры диглицидилового эфира бисфенола-А, который довольно хорошо разрушается. Модифицированные циклоалифатические аминные отвердители: Модифицированные циклоалифатические амины от IPDA, вероятно, наиболее часто используемые сегодня отвердители для эпоксидных смол. Из-за их низкой вязкости их можно использовать в покрытиях с низким содержанием ЛОС (летучих органических соединений). Они производят покрытия с высокой скоростью отверждения, коротким временем жизнеспособности, а также подходят для отверждения при низких температурах. Они обеспечивают очень хорошую стойкость к химическим веществам, растворителям и воде, что делает их подходящими для использования, например, в переносных резервуарах для воды. Другие: В дополнение к вышеперечисленным типам отвердителей существует много других отвердителей на основе полиаминов, а также есть отвердители без аминов. Наконец, как ароматические, так и алифатические изоцианаты также могут использоваться в качестве отвердителей для эпоксидных смол. Наполнители и химические добавки Упрочнение резины эпоксидных смол: Полезность эпоксидных смол во многих инженерных приложениях часто ограничивается их хрупкостью и плохой теплопроводностью. Термин ударная вязкость представляет собой меру сопротивления материала разрушению, т. е. общего количества энергии, необходимой для разрушения. Существует несколько подходов к повышению ударной вязкости эпоксидных смол, которые включают: (i) химическую модификацию основной цепи эпоксидной смолы для придания ей более гибкой структуры, (ii) увеличение молекулярной массы эпоксидной смолы, (iii) снижение — плотность связей матрицы, (iv) включение диспергированной фазы упрочнителя в отвержденную полимерную матрицу и (v) включение неорганических наполнителей в смолу. Среди этих подходов упрочнение с помощью диспергированной фазы упрочнителя (пластификатора) оказалось наиболее эффективным. Пластификаторы могут представлять собой реактивный или нереакционноспособный каучук. Упрочняющие добавки: Различные типы термопластичных полимеров, а также реактивные каучуки используются для повышения ударной вязкости эпоксидной смолы. Термопластичные полимеры, такие как полиэфиримид, полисульфон, полиэфирсульфон и поликарбонат, изучались для модификации эпоксидных смол. Эти исследования показывают значительное улучшение ударной вязкости эпоксидных смол. Реактивные каучуки, используемые для придания жесткости эпоксидным смолам, включают жидкие сополимеры акрилонитрила и бутадиена с различными концевыми группами, полисилоксаны, полиэпихлоргидрин и полиуретаны. Хотя жидкие сополимеры акрилонитрила и бутадиена с концевыми карбоксильными (CTBN) и аминными (ATBN) группами широко используются для повышения ударопрочности эпоксидных смол, относительно высокая температура стеклования сополимера ограничивает их низкотемпературное применение. Полисилоксаны (силиконы) обладают отличной термической стабильностью, влагостойкостью, хорошими электрическими свойствами, низкой нагрузкой и более низкими значениями Tg. Однако полисилоксаны несовместимы с эпоксидными смолами. Добавление компатибилизаторов, таких как метилфенилсилоксан, улучшает совместимость, но в то же время повышает Tg полисилоксанового модификатора, что ограничивает его применение при низких температурах. | |

Эпоксидная смола — химическая стойкость

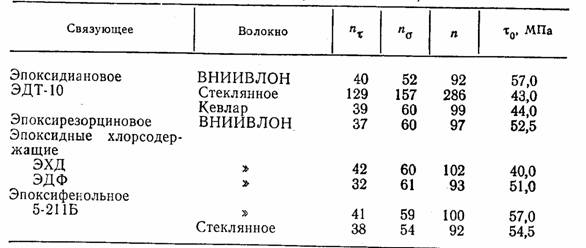

Эпоксидная смола (полиэпоксид) представляет собой эпоксидный полимер, который отверждается при смешивании с катализатором или «отвердителем». Эпоксидная смола обладает превосходной электрической, термической и химической стойкостью. Обычно прочность эпоксидной смолы повышают волокнистым армированием или минеральными наполнителями. Разнообразие комбинаций эпоксидных смол и армирующих материалов обеспечивает широкий диапазон свойств, получаемых в формованных деталях.

Обычно прочность эпоксидной смолы повышают волокнистым армированием или минеральными наполнителями. Разнообразие комбинаций эпоксидных смол и армирующих материалов обеспечивает широкий диапазон свойств, получаемых в формованных деталях.

Приведенную ниже таблицу можно использовать как показатель стойкости эпоксидной смолы к химическим соединениям. Всегда проверяйте химическую стойкость у производителя эпоксидной смолы.

| Chemical Product | Epoxy Resistance to Chemical Product | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Acetic Acid (20%) | Excellent | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Acetone | Not Recommended | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Acetylene | Excellent | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алкоголь — этил | Отлично (температура <120 O F, 50 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алкоголь — изопропил | Отличный | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — метал | Good (температура <72 | — Метел | Good (температура <72 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| . F, 22 O C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Хлорид алюминия | Отлично (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий флуор | Good (температура <72 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| .0249 O F, 22 O C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий гидроксид | Хороший (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Aluminum Sulfate | 40004 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Aluminum Sulfate | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 999494 40004 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4. F, 22 O C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Амины | Отлично (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Аммиак — жидкость | 0250 F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Аммиак 10% | Отличный (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Аммоник Карбон | Отличный F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Хлорид аммония | Отлично (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Аммонный гидроксид | O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Аммоний -нитрат | Отличный (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ammonium Phosphate | Grevilt (Trempure <72 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ammonium | (Trempure <72 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ammonium | (Trempure 9299999 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ammonium | (Trempure 929999 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ammonium | (Trames <72 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AMMONIU F, 22 O C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ammomon Sulfate | Отлично (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Амилацетат | Отличный (температура <72 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0249 O F, 22 O C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Анилин | Ярмарка (температура <72 O F, 22 O C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Карбонат | (температура <72 8| . |  F, 22 O C) F, 22 O C) Хлорид бария | Отлично (температура <72 O F, 22 O C) | Гидроксид бара | 0250 F, 22 O C) | Barium Sulfate | Ярмарка (температура <72 O F, 22 O C) | Sulfide | Good (температура <72 | Пиво | Отлично (температура <72 O F, 22 O C) | Benzol | (температура <72 O F, 22 | . С) | Borax | Excellent (temperature < 72 o F, 22 o C) | Boric acid | Excellent (temperature < 72 o F, 22 o C) | Bromine | Не рекомендуется | Butadiene Gas | Отлично (температура <72 O F, 22 O C) | Butane Gas | Отличный0249 O F, 22 O C) | Bitylacetate | Хорошая (температура <72 O F, 22 O C) | Butaric Acid | (Trather 9249999 | Butaric Acid | (Trath Prail (Trather 9249999 | Butaric Acid 9000 | (Trempure 9249999 | Butaric Acid 9000 | (Trath F, 22 O C) | Кальций бисульфит | Отличный (температура <72 O F, 22 O C) | Calcium Карбонат | (температура <72 | Calcium Карбонат | (температура <72 | Calcium | (температура <729 | . |  0250 F, 22 O C) 0250 F, 22 O C) Хлорид кальция | Отличный (температура <72 O F, 22 O C) | DEMIDROXID , 22 O C) | Гипохлорит кальций | Отличный (температура <72 O F, 22 O C) | Сульфат кальция | Отличный (температура <72 | .0249 o F, 22 o C) | Carbon dioxide gas | Excellent (temperature < 72 o F, 22 o C) | Carbon Tetrachloride | Excellent (temperature < 72 o F, 22 O C) | Карбоновая кислота | Хорошая (температура <72 O F, 22 O C) | СИТРИНСКАЯ КИСКА | Отличная (температура <72 | 4 (температура <72 9000 | 40249 O F, 22 O C) | Хлорид медного. |  Хороший (температура <120 O F, 50 O C) | Дизельное топливо | Отлично (температура <72 O F, 22 o C) | Ethylate C) | Ярмарка (температура <72 O F, 22 O C) | этилхлорид | (температура <72 O F, 22 O C) | Жирные кислоты | Отлично (температура <72 O F, 22 O C) | 4. температура < 72 O F, 22 O C) | Сульфат железа | Отличный (температура <72 O F, 22 O C) | Чертовой Чертовой. F, 22 O C) | Ферфат | (температура <72 O F, 22 O C) | Fluorine Gas | Примечание. |  Рекомендуется Рекомендуется Флуозилиновая кислота | Fair | Формальдегид, 40% | Отличный (температура <72 O F, 22 O C) | Formic Acid | 9000 4000 (Trempure <72 9 Formic Acid | 9000 40004 (7299999 4 Formic Acid | 9 (Trempure 9299999 | 4 Formic Acid | 9 9 (72 9 | 4 Formic Formic 9000 9000 9000 (Trath , 22 O C) | R-12 Дихлордифлуорометан | Отлично | Бензин | Глюкоза | Good | 0008 | Glycerine | Excellent | Heptane | Excellent | Hexane | Good | Hydraulic Fluid | Excellent | Hydrobromic Acid, 100% | Not Recommended | Hydrochloric кислота, 20% | Хорошая (температура < 72 o F, 22 o C) | Синильная кислота | Отличный | Гидрофлуорная кислота, 75% | Хорошая (температура <72 O F, 22 O C) | Пероксид водорода, 10% | Fair (температура <72 O 250550250. |  |

1 Технические показатели эпоксидной смолы ЭД-20: плотность, вязкость, температура

1 Технические показатели эпоксидной смолы ЭД-20: плотность, вязкость, температура Данные эпоксидки маркируются Э-40, Э-40 Р. С их помощью создаются прочные лакокрасочные покрытия.

Данные эпоксидки маркируются Э-40, Э-40 Р. С их помощью создаются прочные лакокрасочные покрытия. При высоком уровне технологичности процессов изготовления и применения застывшая смола может соперничать с отдельными марками бетона.

При высоком уровне технологичности процессов изготовления и применения застывшая смола может соперничать с отдельными марками бетона.

Эпоксидная смола является диэлектриком, она влагонепроницаема.

Эпоксидная смола является диэлектриком, она влагонепроницаема. При дефиците масса будет характеризоваться липкостью. Излишнее количество добавки ускорит процесс полимеризации, но приведет к растрескиванию материала.

При дефиците масса будет характеризоваться липкостью. Излишнее количество добавки ускорит процесс полимеризации, но приведет к растрескиванию материала.

Вещество жидкой консистенции, применяется для рисования и выполнения различных оформительских работ. Состав придает объектам 3D-эффект, создает глянцевый слой.

Вещество жидкой консистенции, применяется для рисования и выполнения различных оформительских работ. Состав придает объектам 3D-эффект, создает глянцевый слой. Изготовление состава своими руками. Изделия из эпоксидной смолы и дерева.

Изготовление состава своими руками. Изделия из эпоксидной смолы и дерева.

Следовательно, добиться оптимальной величины можно только при соблюдении технологичности в процессе работы с полимером.

Следовательно, добиться оптимальной величины можно только при соблюдении технологичности в процессе работы с полимером. ;

;

:: Структурные клеи :: Эпоксидные клеи :: Химия основных эпоксидных клеев

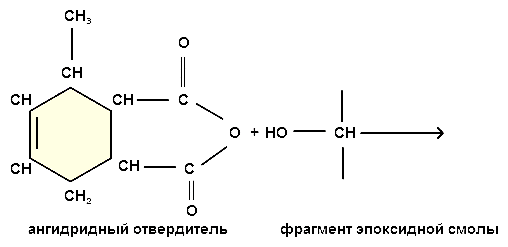

:: Структурные клеи :: Эпоксидные клеи :: Химия основных эпоксидных клеев Этот процесс сшивания достигается путем химической реакции смолы с подходящим отвердителем или отвердителем. Реакционноспособными группами молекул в составах эпоксидных смол являются концевые эпоксидные группы и гидроксильные группы.

Этот процесс сшивания достигается путем химической реакции смолы с подходящим отвердителем или отвердителем. Реакционноспособными группами молекул в составах эпоксидных смол являются концевые эпоксидные группы и гидроксильные группы. Эти соединения определяют, какое из двух химических семейств эпоксидных смол следует производить; глицидилэпоксидная смола или неглицидилэпоксидная смола.

Эти соединения определяют, какое из двух химических семейств эпоксидных смол следует производить; глицидилэпоксидная смола или неглицидилэпоксидная смола. Фенол — это химическое вещество, созданное руками человека, хотя в природе он также содержится в отходах животноводства и разлагающихся органических материалах. Первоначально он производился из каменноугольной смолы и назывался карболовой кислотой. Структурно он содержит бензольное кольцо с присоединенной гидроксильной группой (углеродное кольцо с присоединенной ОН). Ацетон представляет собой органический кетон (т. е. он содержит карбонильную группу C=O, присоединенную к двум органическим метильным группам), в основном используемый в качестве растворителя или промежуточного химического вещества.

Фенол — это химическое вещество, созданное руками человека, хотя в природе он также содержится в отходах животноводства и разлагающихся органических материалах. Первоначально он производился из каменноугольной смолы и назывался карболовой кислотой. Структурно он содержит бензольное кольцо с присоединенной гидроксильной группой (углеродное кольцо с присоединенной ОН). Ацетон представляет собой органический кетон (т. е. он содержит карбонильную группу C=O, присоединенную к двум органическим метильным группам), в основном используемый в качестве растворителя или промежуточного химического вещества. Эта реакция удаляет непрореагировавший фенол и ацетон и присоединяет две глицидильные группы (произносится как «глицидил») к концам бис-А, создавая диглицидиловый эфир бисфенола А (называемый DGEBA), который представляет собой стандартную эпоксидную смолу. Глицидильная группа на обоих концах Bis-A также называется оксирановой или эпоксидной группой.

Эта реакция удаляет непрореагировавший фенол и ацетон и присоединяет две глицидильные группы (произносится как «глицидил») к концам бис-А, создавая диглицидиловый эфир бисфенола А (называемый DGEBA), который представляет собой стандартную эпоксидную смолу. Глицидильная группа на обоих концах Bis-A также называется оксирановой или эпоксидной группой. Новолачные эпоксидные смолы синтезируют реакцией фенольной новолачной смолы с эпихлоргидрином в присутствии гидроксида натрия в качестве катализатора.

Новолачные эпоксидные смолы синтезируют реакцией фенольной новолачной смолы с эпихлоргидрином в присутствии гидроксида натрия в качестве катализатора.

Третичные амины обычно используются в качестве катализаторов, широко известных как ускорители реакций отверждения. Использование избыточного количества катализатора обеспечивает более быстрое отверждение, но обычно за счет срока службы и термической стабильности.

Третичные амины обычно используются в качестве катализаторов, широко известных как ускорители реакций отверждения. Использование избыточного количества катализатора обеспечивает более быстрое отверждение, но обычно за счет срока службы и термической стабильности. Помутнение относится к образованию восковидного поверхностного слоя на активно отверждаемой эпоксидной смоле в результате реакции между аминным отвердителем и влагой воздуха.

Помутнение относится к образованию восковидного поверхностного слоя на активно отверждаемой эпоксидной смоле в результате реакции между аминным отвердителем и влагой воздуха.

Время отверждения может быть намного меньше, чем с обычными эпоксидными смолами.

Время отверждения может быть намного меньше, чем с обычными эпоксидными смолами. Эти атомы водорода реагируют с оксирановой (эпоксидной группой) кольцевой единицей на концах эпоксидной смолы. Результатом является новая связь углерод-водород, на этот раз с использованием водорода из отвердителя и высвобождением водорода эпоксидной группы для объединения с кислородом группы с образованием подвески ОН (гидроксила). Эта гидроксильная группа способствует превосходной адгезии эпоксидной смолы к большинству оснований. Ароматическое кольцевое звено, к которому присоединяются гидроксилы, помогает обеспечить желаемые термические и коррозионные свойства. Поскольку в отверждающем реагенте есть по крайней мере четыре атома водорода, они могут реагировать с четырьмя группами эпоксидной смолы, что приводит к гигантским сшитым структурам.

Эти атомы водорода реагируют с оксирановой (эпоксидной группой) кольцевой единицей на концах эпоксидной смолы. Результатом является новая связь углерод-водород, на этот раз с использованием водорода из отвердителя и высвобождением водорода эпоксидной группы для объединения с кислородом группы с образованием подвески ОН (гидроксила). Эта гидроксильная группа способствует превосходной адгезии эпоксидной смолы к большинству оснований. Ароматическое кольцевое звено, к которому присоединяются гидроксилы, помогает обеспечить желаемые термические и коррозионные свойства. Поскольку в отверждающем реагенте есть по крайней мере четыре атома водорода, они могут реагировать с четырьмя группами эпоксидной смолы, что приводит к гигантским сшитым структурам. Хороший цвет и хорошая химическая стойкость могут быть достигнуты с использованием этих аддуктированных полиамидов. Как правило, они производят покрытия с отличной адгезией, водостойкостью и гибкостью. Немодифицированные полиамиды образуют слои покрытия, которые являются гораздо более открытыми с точки зрения их химической структуры из-за больших расстояний между аминогруппами в химической цепи. Следовательно, они более гибкие. Обратной стороной этой открытой структуры отвердителя являются покрытия с низкой устойчивостью к химическим веществам, растворителям и кислотам. Однако их водостойкость и коррозионная стойкость повышаются за счет смачивания поверхности и адгезионных свойств.

Хороший цвет и хорошая химическая стойкость могут быть достигнуты с использованием этих аддуктированных полиамидов. Как правило, они производят покрытия с отличной адгезией, водостойкостью и гибкостью. Немодифицированные полиамиды образуют слои покрытия, которые являются гораздо более открытыми с точки зрения их химической структуры из-за больших расстояний между аминогруппами в химической цепи. Следовательно, они более гибкие. Обратной стороной этой открытой структуры отвердителя являются покрытия с низкой устойчивостью к химическим веществам, растворителям и кислотам. Однако их водостойкость и коррозионная стойкость повышаются за счет смачивания поверхности и адгезионных свойств. Например, полиамиды обладают лучшей водостойкостью и обеспечивают лучшую адгезию, чем амидоамиды.

Например, полиамиды обладают лучшей водостойкостью и обеспечивают лучшую адгезию, чем амидоамиды. легко подвергается воздействию УФ-излучения.

легко подвергается воздействию УФ-излучения. Изоцианаты реагируют через гидроксильные группы эпоксидной смолы и обеспечивают очень хорошее отверждение при низких температурах, хорошую гибкость, хорошую ударопрочность и стойкость к истиранию, а также хорошую адгезию.

Изоцианаты реагируют через гидроксильные группы эпоксидной смолы и обеспечивают очень хорошее отверждение при низких температурах, хорошую гибкость, хорошую ударопрочность и стойкость к истиранию, а также хорошую адгезию.

Кроме того, эти сополимеры также увеличивают значение КТР (коэффициент теплового расширения) формовочной массы. Также наличие ненасыщенной структуры бутадиена в системе склонно к термической нестабильности и, таким образом, непригодно для длительного использования при более высоких температурах.

Кроме того, эти сополимеры также увеличивают значение КТР (коэффициент теплового расширения) формовочной массы. Также наличие ненасыщенной структуры бутадиена в системе склонно к термической нестабильности и, таким образом, непригодно для длительного использования при более высоких температурах. 503

503