Технические характеристики акриловых и эбоксидных смол

Стандарт качества

ГОСТ 10587-84

Описание

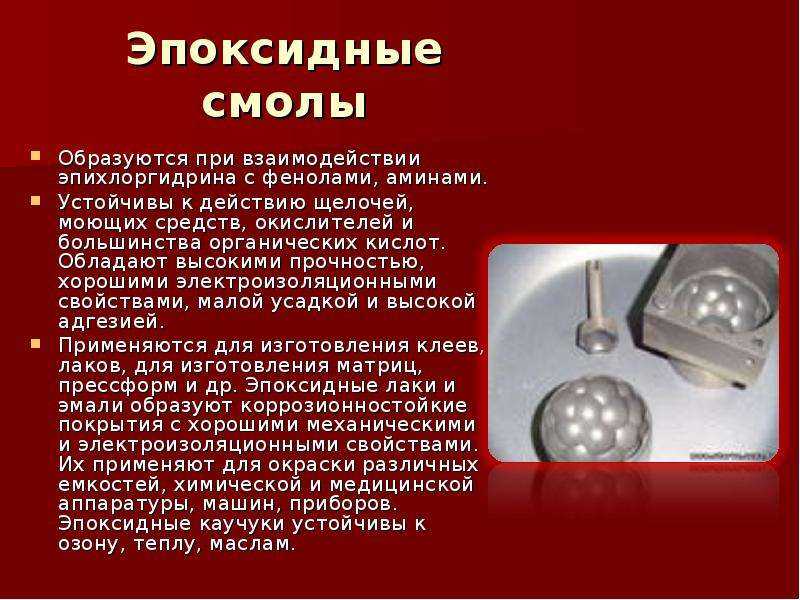

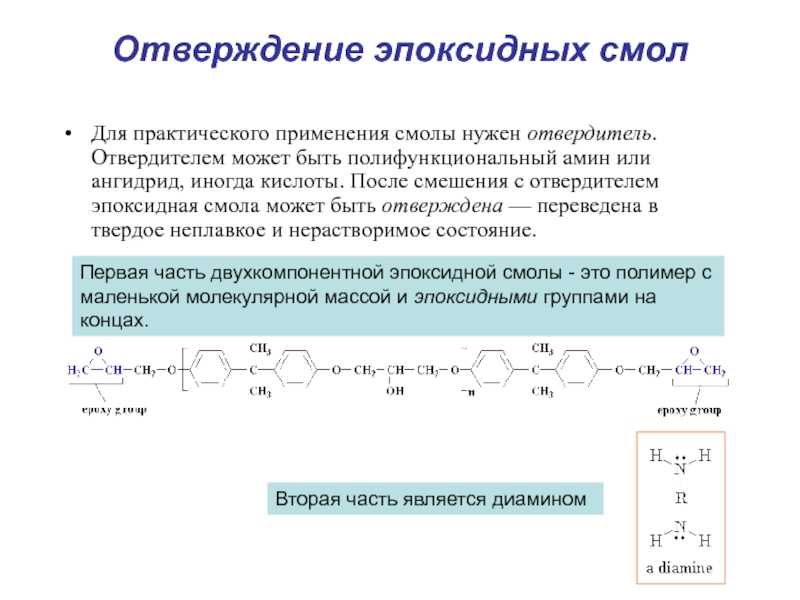

Эпоксидные смолы выпускаются в жидком и твердом состоянии. Они термопластичны, но под влиянием различных отвердителей превращаются в неплавкие полимеры, которые находят широкое применение в промышленности как материал для склейки, герметизатор и пр. Процесс отверждения этих смол может происходить при нормальной комнатной температуры до 20 °С.

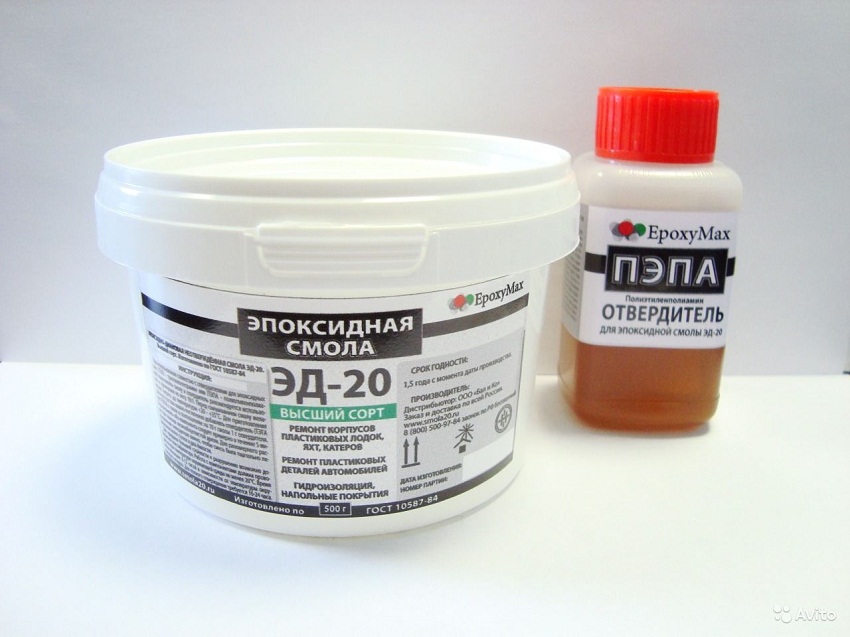

Эпоксидная смола ЭД-20 представляет собой прозрачную вязкую жидкость желтоватого цвета без видимых механических включений.

Эпоксидная смола ЭД-20 – двухкомпонентная смола. Для её отверждения требуются отвердители для эпоксидных смол (ПЭПА, ТЭТА, и т.д.).

Особенности использования ЭД-20

Эпоксидная смола ЭД-20 имеет широкую область применения и имеет ряд особенностей:

— не рекомендуется использовать составы, содержащие только эпоксидную смолу и отвердитель, так как в большинстве случаев получаются весьма жесткие материалы подверженные трещинообразованию;

— по сравнению с акриловыми смолами, эпоксидные смолы обладают большей токсичностью;

— малоэластичность. При движении поверхностей под эпоксидным покрытием, может возникнуть трещина;

При движении поверхностей под эпоксидным покрытием, может возникнуть трещина;

— эпоксидная смола ЭД-20 достаточно вызкая, поэтому при работе приходится зачастую использовать различные растворители.

Существует два способа временного понижения вязкости смолы: один представляет собой нагревание смеси, а второй – добавление к ней растворителя. В обоих случаях смола становится более текучей. Смола с низкой вязкостью более текуча, ее проще наносить кистью или валиком, она быстро пропитывает стеклоткань и глубже проникает в пористые поверхности вроде поврежденной гнилью древесины.

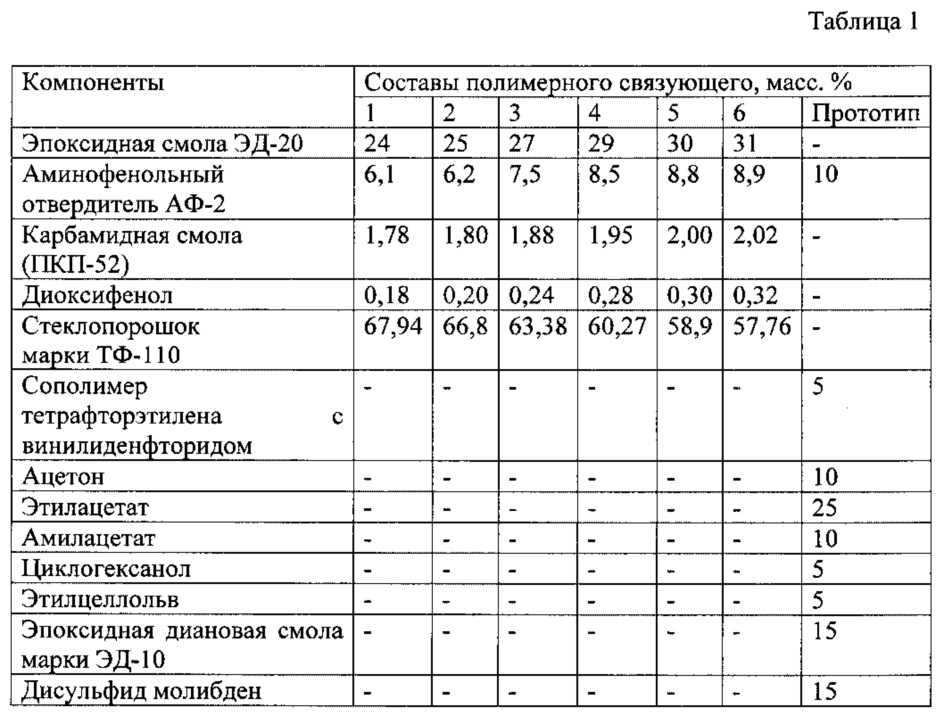

Сравнительный анализ Технакрил и ЭД-20

| Показатель | Акриловая смола Технакрил | Эпоксидная смола ЭД-20 |

| Внешний вид | Слегка желтоватая жидкость. Легко окрашивается | Медоподобная желтоватая жидкость. Легко окрашивается |

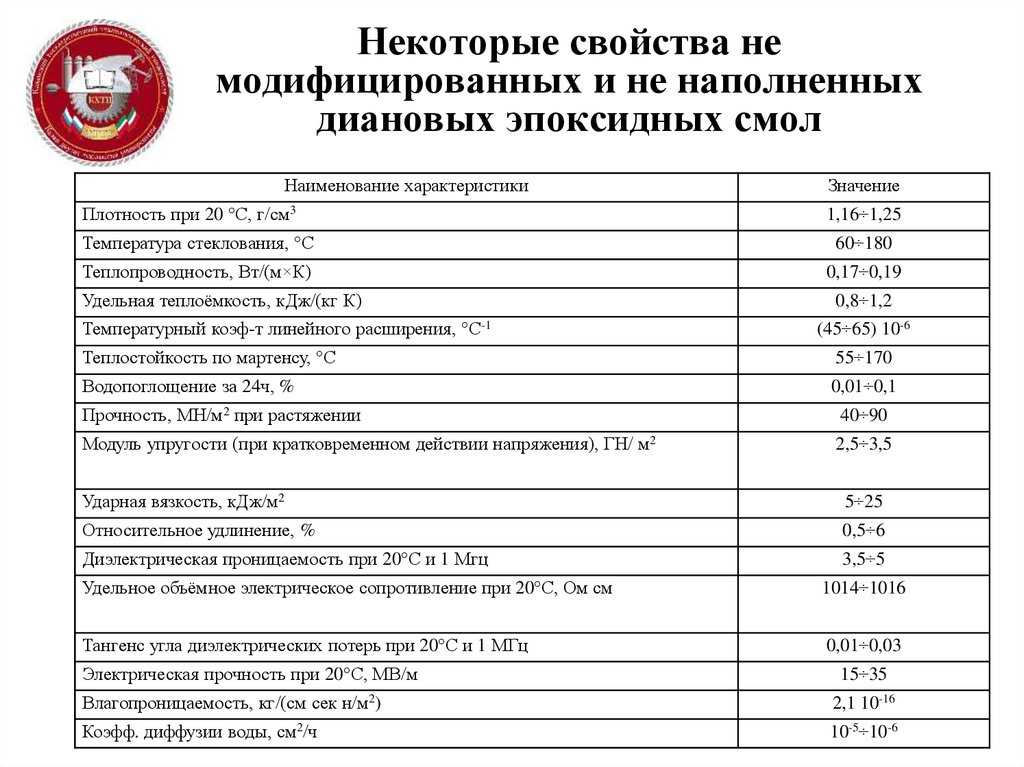

| Плотность при 20 °С, кг/м3 | 1,2-1,25 | 1,16-1,25 |

| Прочность при растяжении, МПа | 85 | 40-90 |

| Прочность при изгибе, МПа | 130-140 | 80-140 |

| Прочность при сжатии, МПа | 120-130 | 100-200 |

| Температура полимеризации, °С | от 15 до 65 | от 20 |

| Среднее рекомендуемое соотношение отвердитель:смола | 2,5-3% отвердителя к смоле | 7:1 |

| Время полимеризации | 30-50 минут | 1,5 часа |

| Время полной полимеризации | 24 часа | 24 часа |

| Водопоглощение за 24ч, % | 0,3 | 0,01-0,1 |

| Ударная вязкость, кдж/м2 | 14-15 | 5-25 |

| Теплостойкость, °С | 120 | 55-170 |

| Вязкость при 20 °С, мПа*с | от 300 до 2500 | 4000 |

| Ударная вязкость, кДж/м2 | 14 – 15 | 19 |

| Гарантийный срок хранения | с дифенилопропаном – 24 месяца с гидрохиноном – 18 месяцев с параметоксифенолом – 18 месяцев | эпоксидной смолы – 1,5 года отвердителя – 2 года |

| Назначение | Акриловая пластмасса (смола) Технакрил предназначена для производства: акриловый искусственный камень литьевой камня; искуственный мрамор; наливных полимерных полов; различных пресс форм; изготовления моделей; форм для литейного производства; армирующего уплотнительныго материала; изготовления памятников; акриловых ванн; искусственных водопадов и водоемов; полимербетона (литьевой мрамор). | Эпоксидная смола ЭД-20 предназначена для: изготовления и ремонта деталей корпусов лодок, яхт, самолетов, автомобилей и т. д. в мебельной, электротехнической и радиотехнической промышленности; в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных стеклопластиков. |

| Условия хранения | Акриловую смолу Технакрил следует хранить в закрытых помещениях, защищенных от атмосферных воздействий, прямых солнечных лучей при температуре не выше +20 °С, вдали от отопительных приборов не менее 1м. | Эпоксидную смолу ЭД-20 следует хранить в плотно закрытой таре при температуре окружающей среды от 15 до 40°С. |

При отсутствии признаков желатинизации и загустения возможно использование Технакрила и эпоксидной смолы ЭД-20 по истечении гарантийного срока.

Запрещается смешивать сразу большое количество эпоксидной смолы ЭД-20 с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания. Акриловую смолу Технаркил можно смешивать с отвердителем без специальных аппаратов при условии соблюдения точной пропорции, указанной в инструкции по применению.

Акриловую смолу Технаркил можно смешивать с отвердителем без специальных аппаратов при условии соблюдения точной пропорции, указанной в инструкции по применению.

Применение

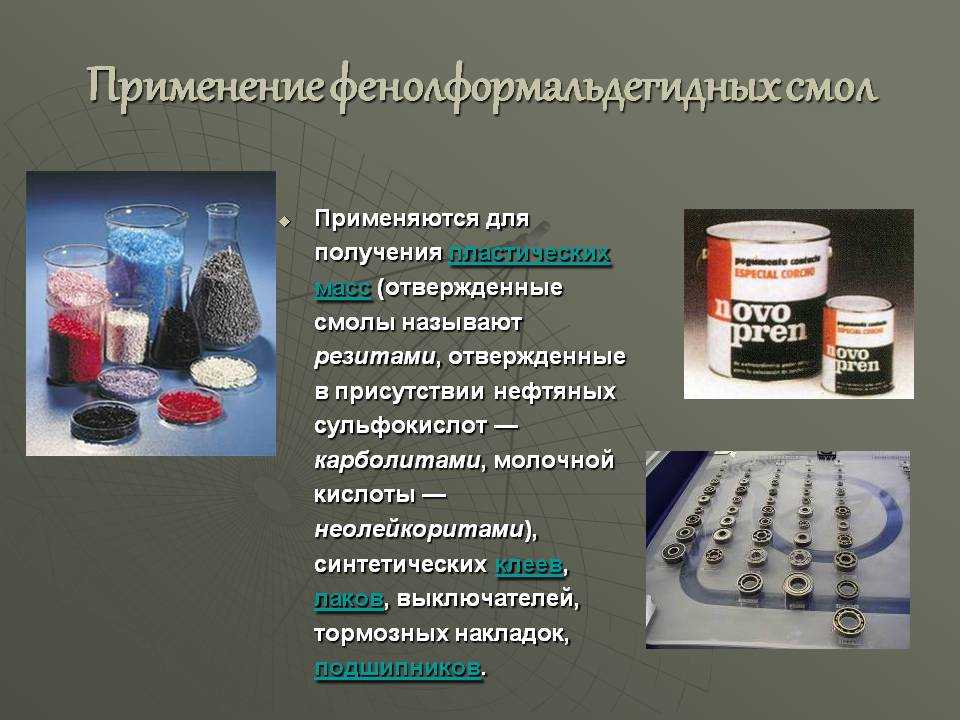

Применение эпоксидно-диановых смол, основные заменители Используются эпоксидные смолы в электротехнической, радиоэлектронной промышленности, авиа, судо и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, в лакокрасочных материалах, стеклопластике, для изготовления наливных полов.

Также используются эпоксидно-диановые смолы в производстве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов («угле-» и «стеклопластиковые», «карбоновые» корпуса и детали кузова автомобиля), при изготовлении гидроизоляции помещений (пол и стены подвальных помещений, бассейны). А так же используется для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

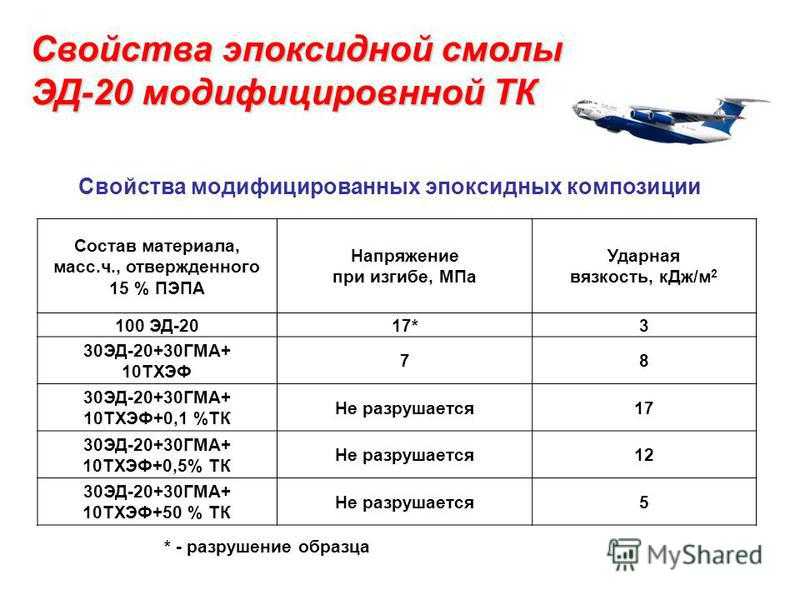

То, какими свойствами будет обладать конечное изделие на основе эпоксидной смолы зависит от того, какими отвердителями, добавками и пластификаторами они модифицируются. Эпоксидно-диановые смолы ЭД-20 и ЭД-16 обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создать на основе этих смол самые разнообразные материалы.

Эти эпоксидные смолы могут отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления что позволяет обходиться без прессового и термического оборудования и дорогостоящих пресс-форм. Последнее свойство особенно важно при изготовлении и ремонте крупногабаритных конструкций на месте монтажа, что в значительной степени расширяет области применения эпоксидных смол. Возможность отверждения этих смол без выделения побочных продуктов обеспечивает беспористость и высокую плотность материалов, что очень важно при работе конструкций, например, в условиях paдиоактивных загрязнений или вакуума.

Для использования в качестве пропитки обычно удобнее использовать более жидкую смолу, т.е. ЭД-20 (кроме случаев, когда возможно стекание со стен), но результат из более жидкой смолы получится менее прочным и менее термостойким. Поэтому для ремонта корпусов морских катеров или при строительстве мостов и путепроводов для получения максимальной прочности и адгезии используют смолу ЭД-16.

Покрытия на основе смол ЭД-20, ЭД-16 характеризуются следующими свойствами:

— хорошая адгезия к металлу, стеклу, керамике

— высокая твердость

— эластичность

— ценные диэлектрические свойства

— стойкость в агрессивных средах

— не вызывают коррозии соприкасающихся с ними материалов

Упаковка

Эпоксидно-диановые смолы упаковывают в оцинкованные барабаны вместимостью от 50 до 220 кг.

Транспортировка

Транспортируют смолы эпоксидные в крытых транспортных средствах. Хранят в закрытых помещениях при температуре окружающей среды. Не допускается совместное хранение с окислителями, эпихлоргидрином, кислотами.

Хранение

Смолу ЭД-20 хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Гарантийный срок хранения эпоксидной смолы ЭД-20: 1 год с даты изготовления.

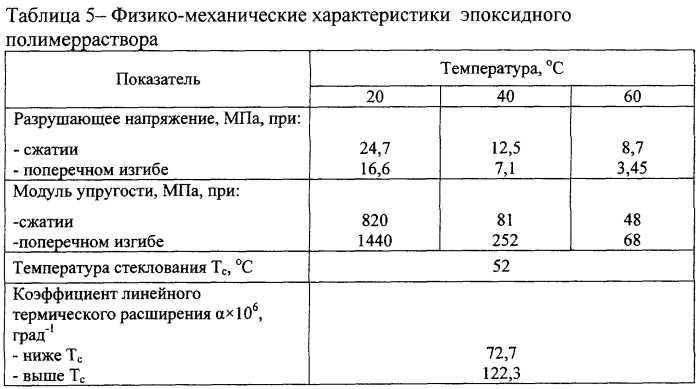

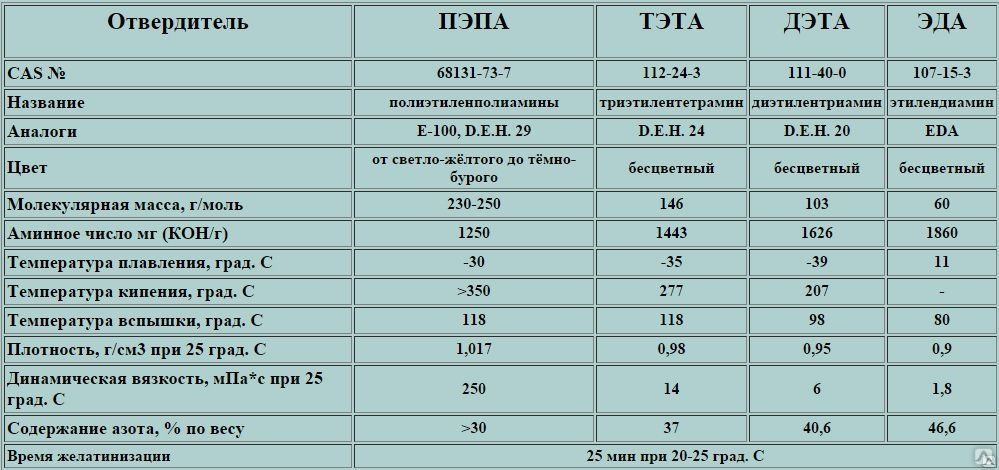

Технические характеристики

Техническая характеристика ЭД-20

| Высший сорт | Первый сорт | |

| Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20 – 22.5 | 20.2 – 22.5 |

| Массовая доля иона хлора, %, не более | 0.001 | 0.005 |

| Массовая доля омыляемого хлора, %, не более | 0.3 | 0.8 |

| Массовая доля гидроксильных групп, %, не более | 1.7 | — |

| Массовая доля летучих веществ, %, не более | 0. 2 2 | 0.8 |

| Динамическая вязкость, Па*сек, при (25±0.1)°C при (50±0.1)°C | 13 – 20 — | 12 – 25 — |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 8 | 4 |

Безопасность

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в смоле в количествах, определяемых исключительно анлитическими методами, и относятся к веществам 2-го класса опасности по степени воздействия на организм человека. Работающие с эпоксидными смолами должны быть обеспечаны спецодеждой и индивидуальными средствами защиты. Все операции при работе с эпоксидными смолами должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией.

При непосредственном контакте неотвержденной смолы с кожей возможно возникновение дерматита, в некоторых случаях аллергического характера.

При работе с эпоксидными смолами должны соблюдаться утвержденные требования санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию и правил безопасности по производству пластических масс.

Отбор проб, промывка и обработка аппаратуры и тары, анализ смол должны производиться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей восьмикратный обмен воздуха. Контроль за состоянием воздушной среды – по ГОСТ 12.1.005-88Работающие с эпоксидными смолами должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-87.

В рабочих помещениях должны быть умывальники с горячей и холодной водой.

Запрещается мытье рук растворителями, так как это способствует возникновению кожных поражений. Брызги смол должны быть немедленно удалены сухими марлевыми тампонами. Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

Смолы не взрывоопасны, но горят при внесении в источник огня. Температура вспышки более 270 °С.

Средства пожаротушения – углекислотные и порошковые огнетушители, вода, пар, инертный газ, асбестовое полотно, песок – должны выбираться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Эпоксидная смола ЭД-20 – свойства, технические характеристики, инструкция по применению

Эпоксидные смолы – универсальный олигомерный материал, применяющийся для производства компаундов, композитов, а также для заливки различных поверхностей и изготовления клея, герметика. Благодаря уникальному сочетанию полезных свойств эпоксидка пригодится и в промышленности, и в быту. Из всего многообразия продуктов выделяется эпоксидная смола ЭД-20 – недорогое средство высокого качества.

Содержание:

- Свойства смолы ЭД-20 и применение

- Технические параметры

- Аналоги материала

- ЭД-8

- ЭД-16

- ЭД-22

- Э-40

- Инструкция по использованию ЭД-20

- Подготовка смолы org/ListItem»> Использование пластификатора

- Пластификатор ДБФ

- Пластификаторы ДЭГ 1 и ТЭГ 1

- Использование отвердителя

- ПЭПА, ТЭТА и ДЭТА

- ЭТАЛ 45М

- Жизнеспособность эпоксидки

- Разное качество склеивания

- Упаковка, хранение и транспортировка org/ListItem»> Безопасность ЭД-20

Свойства смолы ЭД-20 и применение

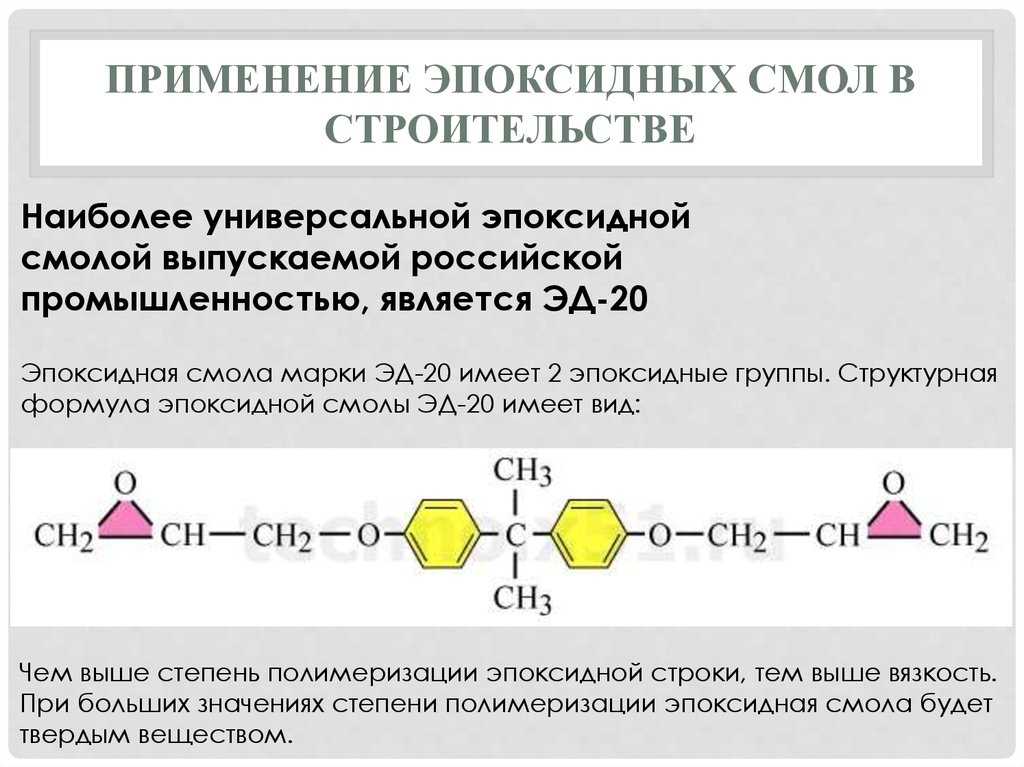

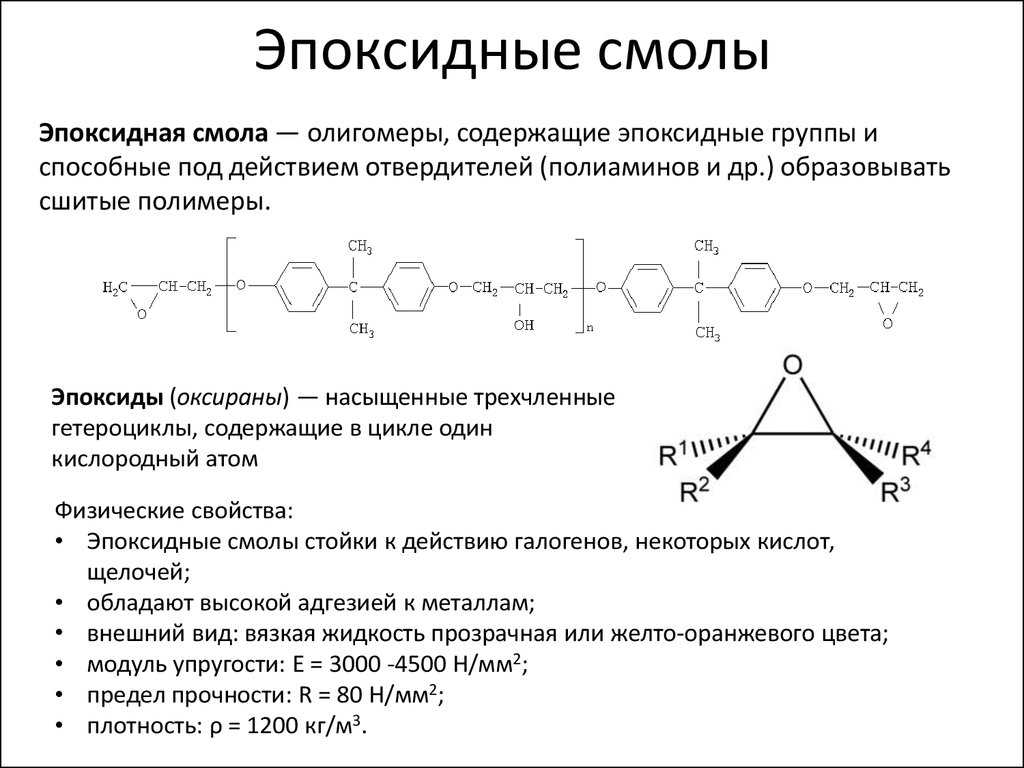

Эпоксидно-диановая смола ЭД-20 – прозрачная вязкая жидкость желтого, коричневатого цвета без механических примесей, включений. Она представляет собой плавкий реакционноспособный продукт на основе дифенилолпропана и эпихлоргидрина. Производитель смолы данной марки – ФКП Завод им. Свердлова, также ее выпускает ряд иных компаний. Средняя массовая доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

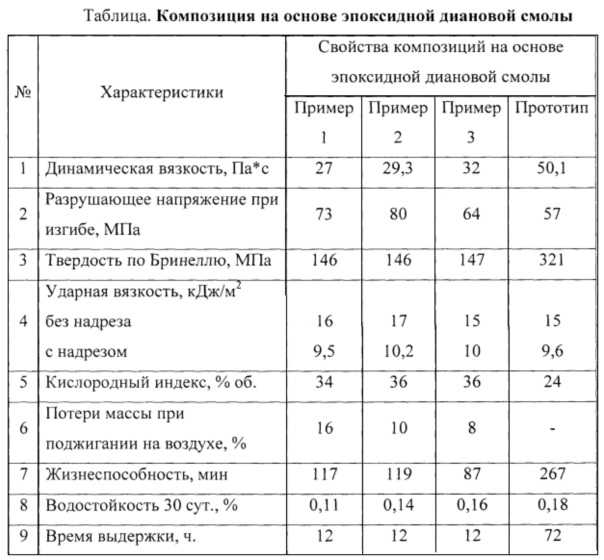

ЭД-20 комбинируется с разными отвердителями, в некоторых случаях требуется добавление пластификаторов (для уменьшения жесткости готового изделия). Отверждение возможно холодным и горячим способом (при комнатной или повышенной температуре), для этого процесса не требуется прессовое и термическое оборудование. Свойства ЭД-20 таковы:

- высокая плотность, беспористость готового продукта;

- отличная твердость, стойкость к механическому повреждению, агрессивной среде, влиянию влаги;

- термостойкость;

- диэлектрические и противокоррозионные способности;

- хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеволокном и многими другими материалами;

- легкость в работе;

- малая усадка, низкий удельный вес.

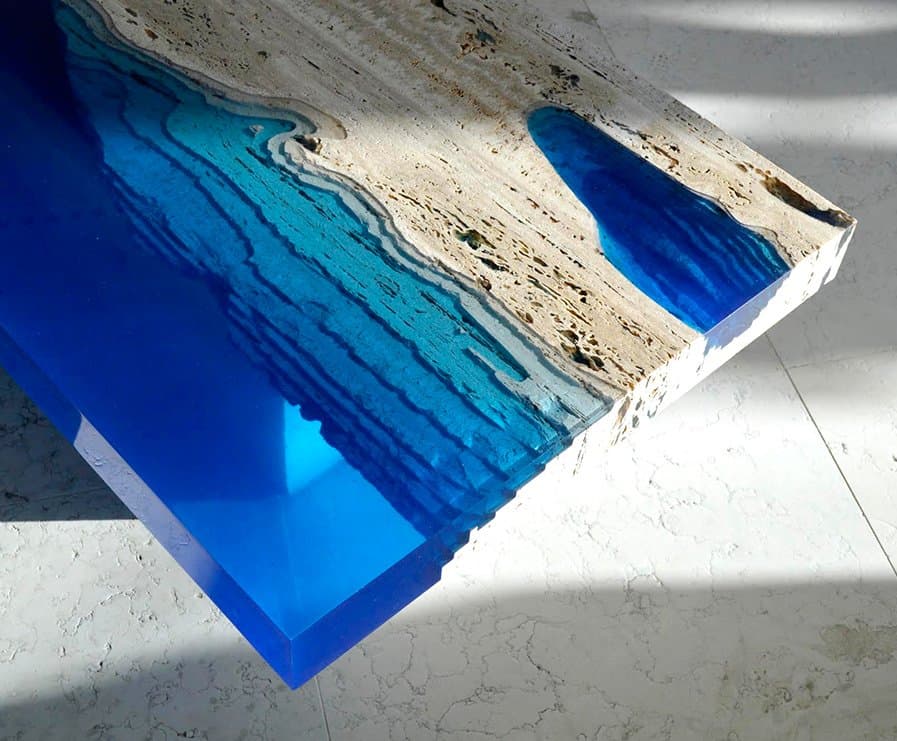

Эпоксидка имеет широкое применение в разных сферах народного хозяйства. Ее используют для ремонта электротехники, компьютеров, радиоэлектроники, деталей и корпусов яхт, лодок, катеров, для производства мебели – столов, стульев.

При помощи ЭД-20 делают красивые столешницы, галантерею, изделия для ванной. Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

ЭД-20 входит в состав различных лакокрасочных материалов – грунтовок, пропиточных лаков, эмалей, заливочных смесей. На основе эпоксидки делают армированный пластик, стеклопластик, стекловолокно.

к содержанию ↑

Технические параметры

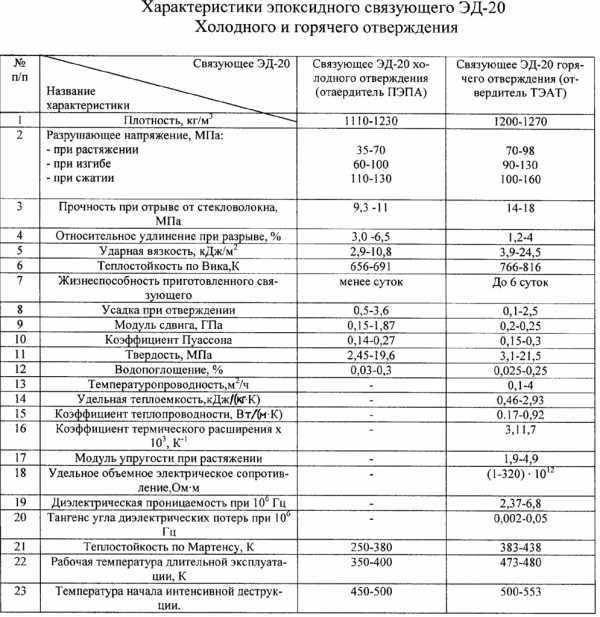

Время желатинизации эпоксидки составляет 8 часов, а период полного отверждения равен 24 часам. В описании высшего сорта материала указаны следующие технические характеристики:

- плотность при холодном отверждении – 1110–1230 кг м3, при горячем отверждении – 1200–1270;

- массовая доля ионов хлора – 0,001%, омыляемого хлора – 0,3%;

- массовая доля гидроксильных групп – 1,7%, летучих веществ – 0,2%;

- вязкость динамическая – 13–20 ПА/секунду;

- температурный режим для размягчения – до 60 градусов.

к содержанию ↑

Аналоги материала

По входящим в состав компонентам, свойствам и применению есть ряд аналогичных эпоксидных смол из групп ЭД, ТЭГ, КДА. При необходимости ими можно заменить ЭД-20. Ниже приведены самые известные смолы.

ЭД-8

Эпоксидка ЭД-8 производится согласно ГОСТ 10587-84. Она представляет собой растворимый плавкий олигомерный продукт из тех же веществ, что и ЭД-20 (дифенилолпропан и эпихлоргидрин). Смола широко применяется в авиационной, судостроительной, машиностроительной промышленности, при изготовлении лакокрасочных материалов, на стройке, в ремонте техники, электроники. Эпоксидка служит и как связующий компонент для армированного пластика.

По физико-химическим показателям ЭД-8 также мало отличается от ЭД-20. Содержание ионов хлора и омыляемого хлора аналогичное, зато гидроксильные группы в массе не обнаруживаются. Вязкость и температура размягчения такие же. Основное отличие – в массовой доле эпоксидных групп (8%) и времени желатинизации (3 часа).

к содержанию ↑

ЭД-16

Эпоксидная смола ЭД-16 имеет те же свойства и применение, но включает иное число эпоксидных групп – около 16%. Вязкость продукта меньше, чем у ЭД-20, следовательно, желатинизация происходит быстрее (примерно 4 часа). Средство отличается высокими прочностными показателями клеевого шва, но в нем более высокое количество хлора.

к содержанию ↑

ЭД-22

Еще одна эпоксидка на основе эпихлоргидрина и дифенилолпропана, доля эпоксидных групп – 22%. Смола ЭД-22 среди особенностей имеет более высокое время желатинизации – 18 часов, при этом динамическая вязкость составляет 8–12 ПА/секунду.

Э-40

Технология изготовления эпоксидки Э-40 несколько отличается от создания материалов марки ЭД. Продукт получают путем конденсации эпихлоргидрина и дифенилолпропана в щелочной среде с добавлением растворителя толуола. Средство можно переводить в неплавкое состояние путем применения отвердителей – поликарбоновых кислот, их ангидридов, полиаминов.

Сфера применения материала – приготовление эмалей, обладающих высокими защитными свойствами, а также создание лаков и шпаклевок. Кроме того, Э-40 выступает как полуфабрикат для изготовления других эпоксидных смол, клеев и компаундов для заливки. Смола обладает высокой пластичностью, влагостойкостью, в полимеризованном виде не реагирует на действие умеренно агрессивных кислот, щелочей.

к содержанию ↑

Инструкция по использованию ЭД-20

Результат смешивания смолы и отвердителя будет сильно зависеть от их пропорции, условий окружающей среды, качества подготовки тары и ряда индивидуальных факторов. Инструкция по применению не всегда пошаговая, в ней обычно указываются лишь точные соотношения компонентов и основные требования к процессу полимеризации. Рекомендуется вначале купить указанный производителем жидкий отвердитель (если он не идет в комплекте) и смешать его со смолой в самых минимальных дозировках. Это позволит увидеть результат и сделать выводы о правильности пропорций.

Смешивание смолы в небольших объемах трудностей не представляет. Для этой цели идеально подходит технология холодного отверждения, когда все работы проводятся при комнатных температурах. Перед смешиванием эпоксидки в большом объеме придется подготовить посуду для нагревания смолы, так как применяется способ горячего отверждения. Эпоксидку греют на водяной бане до температуры 50–55 градусов, после чего производят дальнейшие работы в ускоренном режиме.

Важно учесть, что после добавления отвердителя реакция полимеризации является необратимой, остановить ее невозможно, есть шанс лишь немного замедлить снижением температуры окружающей среды. Неправильно выполненные действия приведут к порче порции эпоксидки, поэтому все расчеты должны быть произведены заранее.

к содержанию ↑

Подготовка смолы

Для холодного отверждения никакой особенной подготовки материала не требуется. Для горячего способа и ускорения пропитки (заливки) рекомендуется нагревать отмерянную порцию средства. Для этого устанавливают водяную баню, располагают на ней емкость с эпоксидной смолой. Важно следить, чтобы ни капли воды не проникло в массу, это испортит ее. Также нельзя перегревать материал, реакция пойдет слишком быстро, а доведение до кипения приведет смолу в негодность. Оптимальным будет нагрев до 55 градусов или меньше. Можно и вовсе опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Периодически перемешивать массу для равномерности нагрева.

Для этого устанавливают водяную баню, располагают на ней емкость с эпоксидной смолой. Важно следить, чтобы ни капли воды не проникло в массу, это испортит ее. Также нельзя перегревать материал, реакция пойдет слишком быстро, а доведение до кипения приведет смолу в негодность. Оптимальным будет нагрев до 55 градусов или меньше. Можно и вовсе опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Периодически перемешивать массу для равномерности нагрева.

При хранении или превышении срока годности эпоксидка способна кристаллизоваться. Надо убедиться, что в ней нет кристаллов, мутностей, в противном случае ее подогревают до +40 градусов с интенсивным перемешиванием. Это поможет вернуть материалу прозрачность.

к содержанию ↑

Использование пластификатора

Добавление ряда компонентов поможет пластифицировать эпоксидную смолу. Зачем это нужно? Если изделие в будущем должно выдерживать высокие ударные или иные механические нагрузки, усилие на излом с использованием рычага, его упругость надо повысить. Добавление специальных пластификаторов позволяет частично гасить такие нагрузки. Также их введение рекомендуется для усиления эластичности швов, если эпоксидка будет применяться для склеивания и заливки.

Добавление специальных пластификаторов позволяет частично гасить такие нагрузки. Также их введение рекомендуется для усиления эластичности швов, если эпоксидка будет применяться для склеивания и заливки.

к содержанию ↑

Пластификатор ДБФ

Дибутилфталат, или ДБФ – самый популярный пластификатор для эпоксидки, его добавляют в малом количестве – до 2–5% от общего объема. Средство способно защитить изделия от растрескивания при морозах, ударах. Особенно показано вводить ДБФ при использовании отвердителей ПЭПА и ТЭТА. Если же используется отвердитель Этал 45М, добавления пластификатора не требуется. Недостатком ДБФ можно назвать сложное соединение со смолой, поэтому приходится применять долгое перемешивание с нагревом.

к содержанию ↑

Пластификаторы ДЭГ 1 и ТЭГ 1

Диэтиленгликоль, или ДЭГ 1, сам по себе является эпоксидкой, при этом годится для разбавления основной массы в качестве пластификатора. Рабочая концентрация для ЭД-20 составляет 3–10% – чем больше средства добавлено, тем более смола будет напоминать резину. ДЭГ-1 легко соединяется с эпоксидкой, его намного проще применять, если неважна бесцветность. Из-за оранжевого оттенка данный пластификатор подходит не в каждом случае.

Рабочая концентрация для ЭД-20 составляет 3–10% – чем больше средства добавлено, тем более смола будет напоминать резину. ДЭГ-1 легко соединяется с эпоксидкой, его намного проще применять, если неважна бесцветность. Из-за оранжевого оттенка данный пластификатор подходит не в каждом случае.

ТЭГ 1 по свойствам и применению схож с ДЭГ 1, но чуть более вязкий по консистенции, имеет коричневый или желтый цвет. Основное отличие в составе – вместо диэтиленгликоля в ТЭГ 1 присутствует триэтиленгликоль.

к содержанию ↑

Использование отвердителя

Отвердитель – полноценный участник химической реакции полимеризации эпоксидной смолы. Он вводится в массу после добавления пластификаторов. Для снижения риска закипания эпоксидки ее температура в момент смешивания с отвердителем должна составлять не более 30–40 градусов.

Обычно вводят 1 часть отвердителя на 10 частей смолы, но пропорции будут зависеть от потребностей, типа готового изделия. В ряде случаев достаточно соотношения 20:1, а иногда, напротив, требуется 5:1. Отвердитель добавляют в основную массу очень медленно, поскольку запуск тепловой реакции может вызвать перегрев и порчу смолы. Быстрое вливание обычно вызывает лавинообразный процесс, когда масса перегревается и мгновенно застывает. К тем же последствиям могут привести слишком большое количество отвердителя, высокая начальная температура эпоксидки.

В ряде случаев достаточно соотношения 20:1, а иногда, напротив, требуется 5:1. Отвердитель добавляют в основную массу очень медленно, поскольку запуск тепловой реакции может вызвать перегрев и порчу смолы. Быстрое вливание обычно вызывает лавинообразный процесс, когда масса перегревается и мгновенно застывает. К тем же последствиям могут привести слишком большое количество отвердителя, высокая начальная температура эпоксидки.

к содержанию ↑

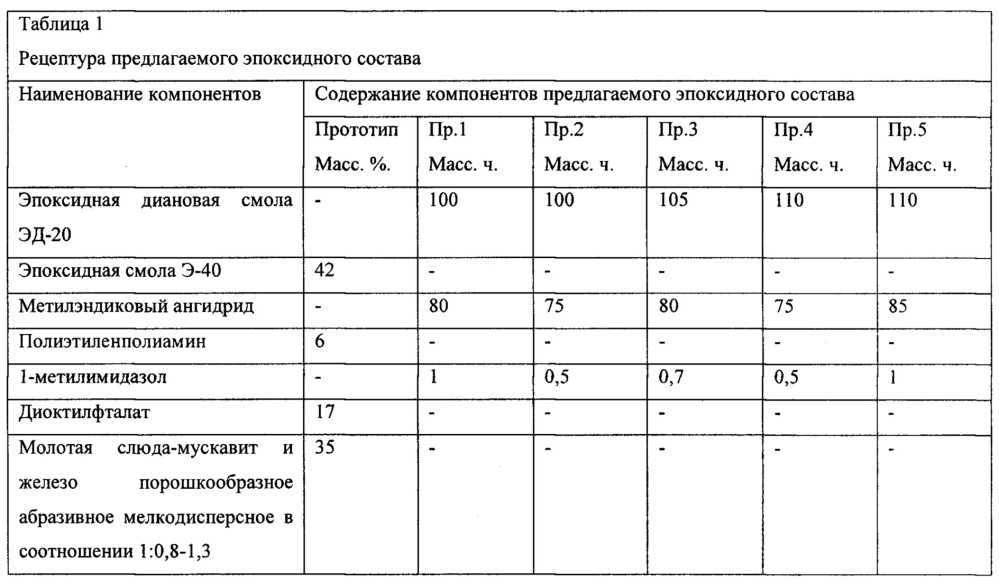

ПЭПА, ТЭТА и ДЭТА

Полиэтиленполиамин, или ПЭПА, – недорогой и очень популярный отвердитель, он работает при комнатной или пониженной температуре, не требует нагревания исходной массы. ПЭПА не снижает своих свойств даже при повышенной влажности. Он имеет желтый, коричневый цвет, иногда чуть зеленоватый, в его основе – этиленовые амины. Оптимальное количество для добавления в эпоксидку – 13,7%, важно войти в диапазон 10–15%.

Триэтилентетрамин ТЭТА – еще один известный традиционный отвердитель, позволяет готовить смолу при температурах +15…+25 градусов. К минусам можно отнести едкий запах, токсичность вещества. Оно требует строжайшего соблюдения пропорций (для ПЭПА это не так важно).

К минусам можно отнести едкий запах, токсичность вещества. Оно требует строжайшего соблюдения пропорций (для ПЭПА это не так важно).

Отвердитель ДЭТА относится к этой же группе веществ для холодной полимеризации эпоксидных смол. Отличительной чертой является схватывание из воздуха влаги и углерода, поэтому хранить его надо плотно закрытым. Средство отверждает смолы за 1,5 часа.

к содержанию ↑

ЭТАЛ 45М

Этот универсальный отвердитель обладает «заданной пластичностью», поэтому не требует введения пластификаторов. Его консистенция близка к самой смоле ЭД-20, перемешивание будет легким. Температурная реакция от добавления Этал 45М менее бурная, к тому же он не токсичен, не вызывает аллергии, без неприятного запаха.

к содержанию ↑

Жизнеспособность эпоксидки

Временем жизни называют промежуток времени, в который сохраняется жидкое или вязкое состояние массы после введения отвердителя. В этот период эпоксидка пригодна к работе. У разных смол жизнеспособность различная, как и у отвердителей. Обычно этот показатель составляет 30–60 минут.

В этот период эпоксидка пригодна к работе. У разных смол жизнеспособность различная, как и у отвердителей. Обычно этот показатель составляет 30–60 минут.

При добавлении ПЭПА в ЭД-20 время жизни равно 30–50 минут и зависит от температуры, количества отвердителя. Полная полимеризация длится от 24 часов до нескольких суток. Для Этал 45М жизнеспособность в 3 раза больше, а полная полимеризация такая же, что удобно для мастера.

к содержанию ↑

Разное качество склеивания

Качество эпоксидки может различаться в зависимости от марки отвердителя, пластификатора. Чем более дорогие и эффективные добавки применяются, тем больше готовое изделие будет соответствовать требованиям. Поэтому не стоит экономить и покупать самые дешевые наполнители.

Упаковка, хранение и транспортировка

Эпоксидную смолу упаковывают в тару по 50–220 кг (барабаны), а также в канистры, пластиковые емкости от 0,5 кг и более. Транспортируют средство на крытом транспорте. Допускается хранение материала при температуре +15…+40 градусов, плотно закрытым, вдали от солнечных лучей. Нельзя хранить его рядом с кислотами и окислителями.

Допускается хранение материала при температуре +15…+40 градусов, плотно закрытым, вдали от солнечных лучей. Нельзя хранить его рядом с кислотами и окислителями.

Безопасность ЭД-20

Работы с данным средством должны проводиться в хорошо проветриваемом помещении или при наличии качественной вентиляции. Для защиты следует применять респиратор, очки, перчатки, плотную одежду или фартук. ЭД-20 не взрывоопасна, но при попадании в огонь горит.

Степень опасности смолы характерна для веществ 2-го класса воздействия на организм человека. При попадании на кожу часто возникают аллергические реакции, дерматиты. Пораженное место надо обмыть с мылом, протереть спиртом, после смазать вазелином, касторовым маслом.

Все об эпоксидных смолах — свойства и применение

Изображение предоставлено: Эмиль Литов/Shutterstock. com

com

Эпоксидные (ЭП) смолы представляют собой термореактивные полимеры, то есть они отверждаются в измененной форме из жидкого состояния и не могут быть повторно расплавлены, как термопласты. По этой причине термопласты обычно подлежат вторичной переработке, а термореактивные — нет. Другие термореактивные материалы включают полиэстер, уретан, меламин и фенол. Информацию об этих реактопластах и других термопластах можно найти в нашем руководстве по типам смол.

Свойства

Эпоксидные смолы можно рассматривать как включающие чистые эпоксидные смолы, термореактивные полиэфирные смолы и винилэфирные смолы, хотя полиэфирные термореактивные смолы на самом деле представляют собой отдельный вид. Чистые эпоксидные смолы обычно смешивают в виде двух ингредиентов (смола и отвердитель, часто амин) в равных или интегрально пропорциональных (стехиометрических) соотношениях для получения материала, который медленно отверждается с небольшой усадкой. Термореактивные полиэфирные и винилэфирные смолы также отверждаются в результате экзотермических реакций, а также при смешивании с катализатором, часто МЭКП или перекисью метилэтилкетона. Катализаторы добавляются в гораздо меньших пропорциях, чем отвердители эпоксидной смолы, обычно несколько капель на унцию смолы. Время отверждения можно регулировать, добавляя большее или меньшее количество катализатора — это другой случай, чем с чистыми эпоксидными смолами, в которых необходимо соблюдать правильные соотношения, иначе материал не затвердеет. Термореактивный полиэстер отверждается очень быстро по сравнению с чистой эпоксидной смолой и при этом выделяет много тепла. Винилэфирные смолы сочетают в себе полиэфирные и эпоксидные смолы для повышения прочности.

Катализаторы добавляются в гораздо меньших пропорциях, чем отвердители эпоксидной смолы, обычно несколько капель на унцию смолы. Время отверждения можно регулировать, добавляя большее или меньшее количество катализатора — это другой случай, чем с чистыми эпоксидными смолами, в которых необходимо соблюдать правильные соотношения, иначе материал не затвердеет. Термореактивный полиэстер отверждается очень быстро по сравнению с чистой эпоксидной смолой и при этом выделяет много тепла. Винилэфирные смолы сочетают в себе полиэфирные и эпоксидные смолы для повышения прочности.

Скорость отверждения чистых эпоксидных смол может быть увеличена или уменьшена за счет использования различных отвердителей, но в конечном итоге смола затвердевает под действием тепла. Некоторые комбинации смола/волокно, называемые препрегами, требуют охлаждения предварительно пропитанного волокна до его использования, когда материал подвергается воздействию комнатной температуры и начинается отверждение.

Смолы производятся крупными производителями, а затем продаются в больших количествах разработчикам рецептур, которые производят специальные соединения для конкретных применений.

Приложения

Эпоксидные смолы используются отдельно или в сочетании со стеклянными, углеродными или другими армирующими волокнами (арамидными) для создания всевозможных изделий, от корпусов лодок до электрических компонентов. Они используются в строительстве для анкерных болтов и другого оборудования в бетонных стенах, потолках и полах. Они используются в качестве заливочных компаундов, герметиков и герметиков. Они используются в качестве покрытий, клеев и так далее. Преимущество эпоксидных смол в конструкционных применениях заключается в том, что они по существу устойчивы к коррозии по сравнению с металлами.

Полиэфирная смола

является основной смолой в конструкции лодок из пластика, армированного стекловолокном (FRP), поскольку эта смола недорога и легко сцепляется с гелькоутами на основе полиэстера — гладкой, блестящей внешней поверхностью корпуса. Эпоксидная смола часто используется для ремонта повреждений таких корпусов, поскольку она обладает превосходной прочностью и хорошей механической адгезией. Однако он не будет химически прилипать к полиэстеру. Полиэфирная смола не будет полностью затвердевать в присутствии воздуха, поэтому последние слои должны содержать воск, или для обеспечения надлежащего отверждения необходимо использовать процесс, называемый вакуумным мешком. Таким образом, проводится различие между полиэфирными смолами для ламинирования и отделочными смолами, содержащими воск. Стирол — это химическое вещество как в полиэфире, так и в винилэфире, используемое в качестве разбавителя, которое придает изделиям из стекловолокна характерный запах даже после отверждения. Испарения считаются опасными для здоровья.

Однако он не будет химически прилипать к полиэстеру. Полиэфирная смола не будет полностью затвердевать в присутствии воздуха, поэтому последние слои должны содержать воск, или для обеспечения надлежащего отверждения необходимо использовать процесс, называемый вакуумным мешком. Таким образом, проводится различие между полиэфирными смолами для ламинирования и отделочными смолами, содержащими воск. Стирол — это химическое вещество как в полиэфире, так и в винилэфире, используемое в качестве разбавителя, которое придает изделиям из стекловолокна характерный запах даже после отверждения. Испарения считаются опасными для здоровья.

Винилэфирные смолы

предпочтительны для высококачественных корпусных работ, а также в условиях, когда требуется определенная структурная прочность или существует воздействие органических растворителей. Они обладают хорошей термостойкостью, хотя и остаются склонными к водопоглощению, но в меньшей степени, чем полиэстер. Они не особенно хорошо сцепляются с другими материалами, такими как армирование волокном.

Превосходная прочность чистых эпоксидных смол делает их предпочтительным выбором для компонентов самолетов и приложений, где прочность конструкции имеет первостепенное значение. Образование бензольных колец в отвержденной эпоксидной смоле придает ей почти в три раза большую прочность, чем виниловый эфир, в дополнение к повышенной водостойкости. Эпоксидные смолы также более термостабильны, не впитывают влагу и не разлагаются со временем.

Эпоксидные смолы доступны в виде порошка для высокоэффективного порошкового покрытия роторов двигателей (для изоляции пазов) и корпусов, электронных компонентов и т. д. Повышенное электрическое сопротивление, необходимое для изготовления высоковольтных изоляторов, обычно достигается за счет использования ангидрида в качестве отвердителя. а не амин.

Физические атрибуты

Чистые эпоксидные смолы образуют более сложную структуру, чем полиэфирные или винилэфирные смолы, и они делают это без использования стирола, что снижает их воздействие на окружающую среду. При обсуждении химического состава смол много говорят об основной цепи молекулы и перекрестных связях. Полиэфирные смолы описываются как ненасыщенные, с большим количеством двойных связей. Это обуславливает их низкую прочность и сродство к влаге. Винилэфирные смолы обеспечивают лучшее сшивание боковых цепей, что делает их более устойчивыми к растрескиванию под напряжением и менее подверженными воздействию влаги. Эпоксидные смолы основаны на образовании бензольных колец, полностью сшивающих боковые цепи, что придает материалу превосходную прочность и влагостойкость.

При обсуждении химического состава смол много говорят об основной цепи молекулы и перекрестных связях. Полиэфирные смолы описываются как ненасыщенные, с большим количеством двойных связей. Это обуславливает их низкую прочность и сродство к влаге. Винилэфирные смолы обеспечивают лучшее сшивание боковых цепей, что делает их более устойчивыми к растрескиванию под напряжением и менее подверженными воздействию влаги. Эпоксидные смолы основаны на образовании бензольных колец, полностью сшивающих боковые цепи, что придает материалу превосходную прочность и влагостойкость.

Двумя наиболее распространенными эпоксидными смолами являются диглицидиловый эфир бисфенола А (DGEBA, продукт реакции фенола и ацетона) и диглицидиловый эфир бисфенола F (DGEBF, продукт реакции фенола и формальдегида), которые продаются в виде жидкостей, твердых смол, смол. растворенных в растворителях, препрегах, а также в виде листов в сочетании с армирующим волокном.

Затраты

Полиэфирные смолы заметно дешевле эпоксидных смол, при этом винилэфирные смолы дороже полиэфирных из-за включения в эти материалы эпоксидной смолы. Аналогично, листы и другие формы, изготовленные из смол и армирующей ткани, имеют тенденцию быть более дорогими для ламинатов на основе эпоксидной смолы, чем для продуктов на основе полиэстера. Например, G10, популярный продукт из стекла и эпоксидной смолы, стоит дороже, чем GPO1, материал из полиэфирного стекла.

Аналогично, листы и другие формы, изготовленные из смол и армирующей ткани, имеют тенденцию быть более дорогими для ламинатов на основе эпоксидной смолы, чем для продуктов на основе полиэстера. Например, G10, популярный продукт из стекла и эпоксидной смолы, стоит дороже, чем GPO1, материал из полиэфирного стекла.

Химическая стойкость

Эпоксидные смолы

имеют довольно хорошую устойчивость ко многим химическим веществам, включая серную кислоту, ацетон, метанол, гидроксид натрия и органические кислоты, в зависимости от состава. В целом, DGBEF лучше противостоит химическому воздействию, чем DGBEA, благодаря более высокой плотности поперечных связей. Эпоксидные смолы чувствительны к ультрафиолетовому излучению.

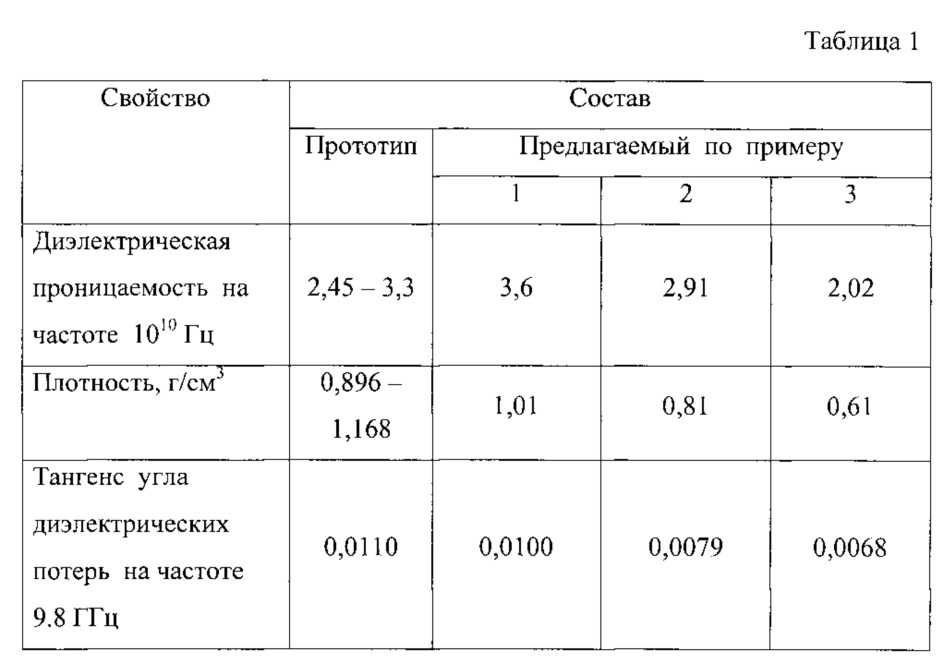

Физические свойства стекло-эпоксидного термореактивного листа G10

В приведенной ниже Таблице 1 представлены общие сведения о физических свойствах стекло-эпоксидного термореактивного листа G10. Конкретные физические свойства эпоксидных смол будут варьироваться в зависимости от состава.

Таблица 1. Физические свойства термореактивного стеклопластикового листа G10

Недвижимость | Метрические единицы | Английские единицы |

Максимальная рабочая температура | 140°С | 285°F |

Прочность на растяжение | 310 МПа | 45 000 фунтов на кв. дюйм |

Прочность на изгиб | 517 МПа | 75 000 фунтов на кв. дюйм |

Водопоглощение 24 часа | 0,1% |

|

Плотность | 1,80 г/см 3 | 0,065 фунта/дюйм. 3 |

Резюме

В этой статье представлено краткое обсуждение эпоксидных (EP) смол, включая информацию об их свойствах и использовании. Для получения дополнительной информации о других смолах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о термореактивных смолах также можно найти на сайте Ассоциации разработчиков рецептур термореактивных смол.

Для получения дополнительной информации о других смолах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о термореактивных смолах также можно найти на сайте Ассоциации разработчиков рецептур термореактивных смол.

Источники

- https://www.coppsindustries.com/blog/epoxy-potting-compound-what-you-need-to-know/

Прочие смолы Артикул

- Типы смол

- Все о поликарбонатных смолах — свойства и применение

- Все о полиамидных смолах — свойства и применение

- Все о полиэфирных смолах — свойства и применение

- Все о полиэтиленовых смолах — свойства и применение

- Все о фенольных смолах — свойства и применение

- Все о силиконовых смолах — свойства и применение

- Все о полипропиленовых смолах — свойства и применение

Больше из пластика и резины

Эпоксидная смола — Библиотека смол

Эпоксидная смола представляет собой полимер с широким применением в морской, строительной, автомобильной, аэрокосмической и различных отраслях промышленности.

Области применения

Эпоксидная смола имеет широкий спектр применений, предназначенных для использования свойств ее отвержденного состояния, особенно когда ламинирование эпоксидной смолы сочетается с армирующими материалами, такими как углеродное волокно и кевлар.

Применение эпоксидной смолы благодаря ручному ламинированию, заливке смолы, напылению, литью, а также в условиях высокой температуры/давления. Действительно, он действует как матричная фаза во многих композитных деталях, а также является эффективной формой защиты поверхности и адгезивом. Он обладает такими полезными свойствами, как малая усадка, высокая прочность, отличная адгезия к нескольким подложкам, эффективная электроизоляция и повышенная термическая и химическая стойкость.

Популярные отрасли, в которых они используются, включают:

| Промышленность | Примеры |

|---|---|

| Строительство | Эпоксидные смолы предназначены для укрепления и укрепления конструктивных элементов, таких как напольные покрытия, технические клеи и краски. Эпоксидные смолы оказались популярными для промышленных напольных покрытий, улучшение сцепления напольных покрытий было отмечено HSE. В чистых помещениях такие полы должны соответствовать требованиям cGMP, установленным MHRA. Эпоксидные смолы оказались популярными для промышленных напольных покрытий, улучшение сцепления напольных покрытий было отмечено HSE. В чистых помещениях такие полы должны соответствовать требованиям cGMP, установленным MHRA. |

| Возобновляемые источники энергии | Краски, покрытия и детали |

| Электроника | Электрические изоляторы и изоляторы высокого напряжения |

| Автомобильная промышленность | Автомобильные детали из углеродного волокна на эпоксидной основе Покрытия и грунтовки |

| Морские суда | Композитные конструкции и детали, такие как корпуса яхт, конструкции каноэ, весла и т. д., а также защитные покрытия. |

| Аэрокосмическая отрасль | Композитные конструкции на эпоксидной основе, такие как стекловолокно и углерод |

| Пространство | Конструкции и детали, а также покрытия. |

Корпус из углеродной нити и эпоксидной смолы использовался при создании твердотопливного ракетного ускорителя для НАСА и конструкции многоразовой ракеты для Rocket Lab.

Эпоксидная смола является невероятно эффективным клеем и герметиком и обладает значительной устойчивостью к воде, химическим веществам, истиранию и другим физическим воздействиям.

Что такое эпоксидная смола?

Эпоксидные смолы классифицируются как соединения с одной или несколькими эпоксидными (или оксирановыми) группами . Большинство эпоксидных смол можно разделить на глицидированные, эпоксидные масла или циклоалифатические смолы. Наиболее популярными эпоксидными смолами являются либо диглицидиловые эфиры бисфенола А, которые получают путем взаимодействия бисфенола А (БФА) с эпихлоргидрином (ЭХГ). молекулярную массу регулируют, регулируя соотношение ЭХГ к БФА; высокие отношения генерируют более низкие молекулярные массы.

При этом увеличение BPA добавляет прочности в виде жесткости и высокотемпературных характеристик. И наоборот, ЭХГ повышает химическую стойкость; гидроксильные и эпоксидные группы придают адгезивные свойства.

Отверждение, также известное как отверждение, является важной частью реализации физических и химических свойств эпоксидной смолы. Эпоксидные смолы ничем не отличаются, и отверждение часто инициируется добавлением садовника. Особенно популярны отвердители на основе аминов. В отличие от отверждения полиэфирной смолы, где смола катализируется добавлением небольшого количества катализатора (например, 1–4 % МЭКП), эпоксидные смолы требуют добавления отвердителя в значительно большем количестве. Обычно это колеблется от 1:1 до 2:1 смолы к отвердителю. Дальнейшее укрепление эпоксидной смолы может быть достигнуто добавлением термопластичного полимера.

Сырье, используемое в производстве эпоксидной смолы, в основном поступает из нефти. Однако все чаще используются материалы растительного происхождения.

История эпоксидной смолы

Эпоксидная смола была впервые обнаружена Пьером Кастаном , швейцарским химиком и пионером в разработке смол, в 1936 году в результате реакции отверждения с ангидридом фталевой кислоты. Эпоксидные смолы были синтезированы Паулем Шлаком в 1943 году. Коммерческое внедрение произошло в 1946 году на Швейцарской промышленной ярмарке. С тех пор применение эпоксидной смолы расширилось до целого ряда отраслей. Наиболее часто используемая эпоксидная смола производится путем взаимодействия эпихлоргидрина и бисфенола А и называется DGEBA.

Эпоксидные смолы были синтезированы Паулем Шлаком в 1943 году. Коммерческое внедрение произошло в 1946 году на Швейцарской промышленной ярмарке. С тех пор применение эпоксидной смолы расширилось до целого ряда отраслей. Наиболее часто используемая эпоксидная смола производится путем взаимодействия эпихлоргидрина и бисфенола А и называется DGEBA.

Свойства эпоксидной смолы

Эпоксидные смолы обычно состоят из четырех основных ингредиентов: мономерной смолы, отвердителя, ускорителя и пластификатора. Эпоксидные смолы изготавливаются по стандартизированной рецептуре. Тем не менее, свойства отвержденной смолы, а именно твердость и гибкость, могут быть адаптированы к конкретным применениям путем регулирования соотношения добавляемых ингредиентов.

Ниже подробно описаны свойства эпоксидной смолы.

| Собственность | Значение |

|---|---|

| Вязкость (сП) | 12 000 — 13 000 |

| Плотность (г/см3) | 1,16 |

| Прочность на растяжение (МПа) | 73 |

| Удлинение (%) | 4 |

| Прочность на изгиб (МПа) | 60 |

| Температура тепловой деформации (oC) | 100 |

Внутренние характеристики эпоксидной смолы подробно описаны в таблице ниже.

| Собственность | Стоимость |

|---|---|

| Плотность (кг/м3) | 1 100 — 1 500 |

| Модуль упругости (ГПа) | 30–50 |

| Разрушающее напряжение (МПа) | 60–80 |

| Напряжение разрушения при изгибе (МПа) | 100–150 |

| Удлинение при разрыве (%) | 2 — 5 |

| Прочность на сдвиг (МПа) | 30 -50 |

| Температура прогиба под нагрузкой (oC) | 290 |

Типы эпоксидных смол

Эпоксидные смолы подразделяются на глицидильные и неглицидильные. Глицидиловые эпоксидные смолы бывают подкатегорий глицидилового эфира, глицидилового эфира и глицидиламина. Неглицидиловые эпоксидные смолы могут быть либо алифатическими, либо циклоалифатическими. Эпоксидные смолы на основе глицидилового эфира составляют большую долю, особенно эпоксидные смолы на основе бисфенола и новолака.

Эпоксидные смолы на основе бисфенола

Диглицидиловый эфир бисфенола-А (DGEBA) — популярная эпоксидная смола коммерческого качества. Его получают реакцией бисфенола-А с эпихлоргидрином. Эта разновидность эпоксидной смолы имеет самую низкую молекулярную массу.

Алифатические эпоксидные смолы

Алифатические эпоксидные смолы получают либо эпоксидированием двойной связи (через циклоалифатические эпоксиды и эпоксидированные растительные масла), либо реакцией с эпихлоргидрином (глицидиловые эфиры и сложные эфиры).

Циклоалифатические эпоксиды содержат одно или несколько алифатических колец в молекуле, содержащей оксирановое кольцо. Эти эпоксидные смолы имеют алифатическую структуру, высокое содержание оксирана и не содержат хлора. Они имеют низкую вязкость, хорошую устойчивость к атмосферным воздействиям, низкую диэлектрическую проницаемость и высокую Tg.

Новолачные эпоксидные смолы

Новолачные эпоксидные смолы получают реакцией фенола с метанолом (формальдегидом).

Эпихлоргидрин-новолачная реакция приводит к образованию новолачных эпоксидных смол с глицидильным остатком, который включает новолачный эпоксифенол (EPN) или новолачный эпоксикрезол (ECN). Эти смолы не содержат растворителей и летучих органических соединений, поэтому при необходимости их можно использовать без респиратора. Они обладают хорошей адгезией, долговечностью и прочностью.

Галогенированные эпоксидные смолы

Галогенированные эпоксидные смолы смешивают с другими ингредиентами для достижения определенных характеристик. Бромированные и фторированные ингредиенты добавляются для обеспечения огнестойкости (через бромированный бисфенол А) и фторированные соединения для электрических применений. Одним из недостатков таких смол является повышенная стоимость.

Разбавители эпоксидных смол

Разбавители эпоксидных смол представляют собой смолы, в состав которых входят другие ингредиенты, такие как растворители, для изменения вязкости смолы. Производство требует глицидилирования алифатических спиртов или полиолов. Продукты могут быть монофункциональными (например, глицидиловый эфир додеканола), бифункциональными (диглицидиловый эфир бутандиола) или более функциональными (например, триметилолпропантриглицидиловый эфир).

Продукты могут быть монофункциональными (например, глицидиловый эфир додеканола), бифункциональными (диглицидиловый эфир бутандиола) или более функциональными (например, триметилолпропантриглицидиловый эфир).

Глицидиламиновые эпоксидные смолы

Глицидиламиновые эпоксидные смолы обладают высокой функциональностью. Они образуются на основе контактной реакции между ароматическими аминами и эпихлоргидрином. Многие из них имеют вязкость от низкой до средней при комнатной температуре.

Армирование эпоксидной смолой

Армирование смолы, такой как эпоксидная смола, может значительно улучшить ее свойства, особенно механические. Действительно, эта комбинация делает его составным и значительно расширяет возможности его применения.

В контексте композитов эпоксидная смола действует как «матричная» фаза, тогда как углеродное волокно, арамидное волокно и стекловолокно действуют как «армирующая» фаза. Действительно, эпоксидная смола является основной фазой матрицы для ряда высокоэффективных композитов. Эпоксидные смолы хорошо совместимы с матами на порошковой основе, кевларом и тканым матом из ровинга. Углеродное волокно — это арматура, очень прочная и очень жесткая. Во многих приложениях он используется для усиления эпоксидных матриц.

Эпоксидные смолы хорошо совместимы с матами на порошковой основе, кевларом и тканым матом из ровинга. Углеродное волокно — это арматура, очень прочная и очень жесткая. Во многих приложениях он используется для усиления эпоксидных матриц.

Примеры часто используемых армирующих материалов для эпоксидных смол представлены в таблице ниже.

| Усиление | Описание |

|---|---|

| Волокна | |

| Углеродное волокно | Ткани и ткани на основе углерода, состоящие из волокнистых структур различных конструкций. Используется с эпоксидными и другими смолами. |

| Арамидное волокно | Класс чрезвычайно эластичных и термостойких синтетических волокон. Высокое отношение прочности к весу превосходит углеродное волокно. Отличная размерная стабильность (благодаря высокому модулю Юнга), жесткость и низкое удлинение при разрыве. Также предлагает выдающуюся стойкость к истиранию. Устойчив к порезам и истиранию. |

| Стекловолокно | Маты, ткань и ткань из стекловолокна. Состоит из стеклянных волокон различных конструкций. Используется с эпоксидными, полиэфирными и другими смолами. |

| Полифениленсульфидное волокно | |

| Полибензоксазоловое (ПБО) волокно | Одно из самых прочных волокон. Высокоэффективное термостойкое волокно. Представляет структуру оксазольного кольца, конденсированного с бензолом. Эти волокна имеют длину ок. в 2 раза прочнее арамидных волокон (например, кевлар, номекс) и прибл. В 10 раз прочнее стали. Температура разложения на 100°С выше, чем у арамида. Демонстрирует небольшую ползучесть при стрессе. Идеально подходит для высоких непрерывных нагрузок. |

| Полиэтиленовые волокна высокой плотности | |

| Наполнители | |

| Рубленый жгут из углеродного волокна | Изготавливается из рубленого жгута. Называется «кованый углерод». Используется для ручного ламинирования, снятия шкур, инфузии и формования. Используется для ручного ламинирования, снятия шкур, инфузии и формования. |

| Порошок тригидроксида алюминия | Дешевый наполнитель, используемый для увеличения объема литьевой смолы |

| Тиксотропный порошок коллоидного кремнезема | Коллоидный/пылевидный кремнезем, используемый для увеличения толщины смолы |

| Стеклянные пузырьки (микросферы) | Микрошарики, добавленные в смолу гелькоута для увеличения толщины при уменьшенном весе |

| Графитовый порошок | Добавляется в смолы и гелькоуты для уменьшения трения или снижения статического заряда |

| Измельченное углеродное волокно | Измельченное углеродное волокно, добавляемое в смолы и ламинаты для повышения прочности на разрыв |

| Раствор восковой добавки | Раствор воска добавляется в гелькоуты, чтобы они не оставались липкими на поверхности |

Тип используемого армирования влияет на свойства полученного композита. Его целью должно быть улучшение свойств, характерных для приложения. Широкий спектр доступных армирующих материалов означает, что у пользователей есть широкий выбор не только среди армирующих материалов, но и среди армирующих материалов.

Его целью должно быть улучшение свойств, характерных для приложения. Широкий спектр доступных армирующих материалов означает, что у пользователей есть широкий выбор не только среди армирующих материалов, но и среди армирующих материалов.

Ткань из углеродного волокна является основным материалом, используемым для усиления эпоксидной смолы, что привело к появлению термина «композит из углеродного волокна». Альтернативы углеродному волокну включают, помимо прочего, стекловолокно, а также кевлар, искусственный пластик, изготовленный из полипарафенилентерефталамида. Более новые армирующие материалы сосредоточены на твердых нанонаполнителях, таких как графен, и более мягких резиноподобных материалах.

Углеродное волокно, например, может существовать в различных формах, от однонаправленных волокон до квазиизотропных ориентаций. Он может существовать в виде тканых конструкций или рубленого жгута, называемого «кованым углеродом». Подобные устройства можно увидеть для армирования стекловолокном, которое может существовать в виде тканого ровинга или случайно ориентированного мата из рубленого волокна.

При выборе подходящего армирующего материала необходимо учитывать совместимость смолы, прочность, жесткость/гибкость, химическую стойкость, вес, обрабатываемость и стоимость. Армирование на основе волокон улучшает механические свойства и обычно используется для цельных деталей.

Как углеродное волокно, так и арамидное волокно имеют превосходное соотношение прочности к весу и прочность на растяжение. В отличие от арамидного волокна, которое обеспечивает наименьший катастрофический отказ (видимый по зависимости напряжения изгиба от деформации), углеродное волокно менее предсказуемо и будет жестким до разрушения. Это делает его подходящим для применений, подверженных ударам.

Действительно, ударная вязкость композитов с матрицей на основе эпоксидной смолы превышает 100 кДж м-2, как указано в приведенной ниже таблице, которая сравнивает ударную вязкость полимерных композитов, армированных стекловолокном и углеродным волокном, при комнатной температуре.

GFRP = пластик, армированный стекловолокном, и CFRP = пластик, армированный углеродным волокном.

Продукты на основе эпоксидной смолы

Продукты на основе эпоксидной смолы обычно являются многокомпонентными. Подготовка в таких случаях требует тщательного смешивания двух или более ингредиентов перед нанесением. Обычно он включает эпоксидную смолу и отвердитель (например, полиамид). Здесь добавляется третий ингредиент для обеспечения недорогой структурной поддержки в виде кварцевого песка или другого заполнителя.

Также существуют другие подклассы эпоксидной смолы:

- Эпоксидная смола растворяется в органическом растворителе. Такие продукты обычно используются для металлических покрытий и футеровки для защиты от коррозии.

- Продукты с высоким содержанием твердых частиц: аналогичны продуктам на основе растворителей, но с более высоким содержанием заполнителя и меньшим содержанием растворителя.

- Продукты, не содержащие растворителей: продукты, не содержащие растворителя или содержащие его в очень небольшом количестве.

В этом случае добавляются так называемые «реактивные разбавители», обычно глицидиловые эфиры, которые вступают в реакцию с отвердителем и становятся частью отвержденной смолы. Большинство эпоксидных материалов, за исключением металлических покрытий, в настоящее время не содержат растворителей (см. также «Основные области применения»). они имеют широкий спектр применения в строительной отрасли.

Эпоксидные смолы для ламинирования и литья

Эпоксидные смолы совместимы с различными армирующими материалами, такими как углеродное волокно, арамидное волокно и стекловолокно, связанное эмульсией. Процедура, используемая для создания детали на основе эпоксидной смолы (в сочетании с армированием), в конечном итоге определяет тип используемой эпоксидной смолы.

После отверждения образует такие композиты, как углеродное волокно и стекловолокно соответственно. Эпоксидная смола действует как матричная фаза для связывания армирующей фазы углеродного волокна. Одним из ключевых преимуществ композитов, изготовленных из эпоксидной смолы, является превосходная жесткость и прочность по сравнению с композитами на основе полиэстера.

Одним из ключевых преимуществ композитов, изготовленных из эпоксидной смолы, является превосходная жесткость и прочность по сравнению с композитами на основе полиэстера.

Для ламинирования, поверхностного покрытия и литья свойства, а иногда и ингредиенты этих смол адаптированы к конкретным процессам и применениям. При правильном выборе требования приложения могут быть точно согласованы для получения стабильных высококачественных результатов.

Эпоксидная смола для ламинирования

Ламинирование в контексте эпоксидной смолы относится к наращиванию нескольких слоев армирования – обычно ткани из стекловолокна и углеродного волокна. Эпоксидные ламинирующие смолы обычно используются при мокрой укладке или вакуумной упаковке. Они также предварительно включены в препрег.

Эпоксидные ламинирующие смолы разработаны для поддержки конструкции различных композитных деталей и конструкций. Они сочетаются с отвердителем и обладают низкой вязкостью и хорошими характеристиками смачивания. Это делает его подходящим для методов мокрой укладки для создания форм, ремонта и других методов, которые включают ручное ламинирование, например снятие пленки.

Это делает его подходящим для методов мокрой укладки для создания форм, ремонта и других методов, которые включают ручное ламинирование, например снятие пленки.

Эпоксидные ламинирующие смолы доступны с двумя скоростями отверждения; быстрый отвердитель с более короткой жизнеспособностью около 15 минут (обычно извлекается из формы через 8 часов) и более медленный отвердитель с жизнеспособностью около 100 минут (обычно извлекается из формы через 30 часов). Эти отвердители можно смешивать для увеличения времени отверждения. Их можно наносить на древесину, существующее углеродное волокно и другие композиты. Системы эпоксидной смолы для ламинирования предназначены либо для отверждения при комнатной температуре, либо при высокой температуре.

Эпоксидные смолы для покрытия поверхностей

Эти смолы имеют пастообразную вязкость. Обычно они наносятся кистью или ракелем, чтобы соответствовать модели или шаблону, выступая в качестве поверхности отвержденного инструмента. Эти свойства способствуют легкому смешиванию и применению. После отверждения они образуют прочную и долговечную поверхность.

Эти свойства способствуют легкому смешиванию и применению. После отверждения они образуют прочную и долговечную поверхность.

Эпоксидные литьевые смолы

Эпоксидные литьевые смолы обладают универсальными свойствами и широким спектром применения. Они содержат наполнитель в той или иной форме для создания особых характеристик обработки, таких как меньшая усадка и более высокая прочность на сжатие. Наполнитель может быть металлическим или неметаллическим. Они предназначены как для обработки при комнатной, так и при высокой температуре. В зависимости от области применения можно использовать ряд отвердителей.

Вакуумный перенос смолы (VARTM) и процесс вакуумной инфузии (VIP) Эпоксидные смолы ткань. В этом случае слои ткани ламинируют на твердую поверхность формы. В этом оборудовании используются разделительные слои, насосы, вакуумные линии и линии распределения смолы. Ламинат помещают в герметичный пакет и помещают под вакуум. Вакуумная инфузионная обработка (VIP) использует аналогичный метод для заливки сухого ламината эпоксидной смолой.

Инфузионная смола и отвердители предварительно подготавливаются и всасываются в ламинат с помощью вакуума через каналы распределения смолы.

Эти смоляные системы имеют очень низкую вязкость и более длительное время работы. Это облегчает вливание и распределение в армировании, обеспечивая высококачественную отделку. Хотя требуется больше оборудования, этот метод имеет множество преимуществ по сравнению с вариантами с препрегом, в том числе более низкой стоимостью материалов, более простым размещением армирования, отсутствием необходимости автоклавирования и более длительным сроком хранения. Этот метод используется для более крупных объектов, таких как лодки и детали автомобилей.

Каковы основные преимущества эпоксидной смолы?

Основными преимуществами эпоксидных смол являются широкий диапазон материальных и механических свойств (прочность на растяжение, прочность на изгиб, сопротивление сжатию и т. д.), простота использования, низкая усадка при отверждении (1% против 6% у полиэфирной смолы). и отличная адгезия к стандартным армирующим материалам. Эпоксидные смолы также обладают высокой коррозионной стойкостью, водостойки и очень хорошо переносят повышенные температуры (150 – 190 oC).

и отличная адгезия к стандартным армирующим материалам. Эпоксидные смолы также обладают высокой коррозионной стойкостью, водостойки и очень хорошо переносят повышенные температуры (150 – 190 oC).

Дополнительные льготы подробно описаны ниже:

| Недвижимость | ||

|---|---|---|

| Низкая усадка при отверждении | ||

| Высокая влагостойкость | ||

| Химическая стойкость | ||

| Хорошие электрические свойства | ||

| Высокая прочность | ||

| Ударопрочность | ||

| Стойкость к истиранию | ||

| Высокая усталостная прочность | ||

| Высокая прочность на изгиб | ||

| Высокая прочность на сжатие | ||

| Высокая прочность на разрыв | ||

| Длительный срок хранения |

Каковы ограничения эпоксидной смолы?

С другой стороны, у эпоксидной смолы есть некоторые недостатки:

| Свойство | ||

|---|---|---|

| Хрупкость | ||

| Стоимость | ||

| Потенциально опасные | ||

| Длительное время отверждения | ||

| Подвержен растрескиванию | ||

| Обесцвечивание | ||

| Селективная химическая стойкость |

Эти ограничения могут быть объяснены добавками и армирующими добавками, такими как углеродное волокно, но многие пользователи в таких случаях могут предпочесть выбрать другую альтернативу смолы.

Наука

Отверждение

Помимо обеспечения достаточного соотношения смолы и армирующей смолы, без пузырьков воздуха и загрязнений, отверждение эпоксидной смолы также является критическим фактором.

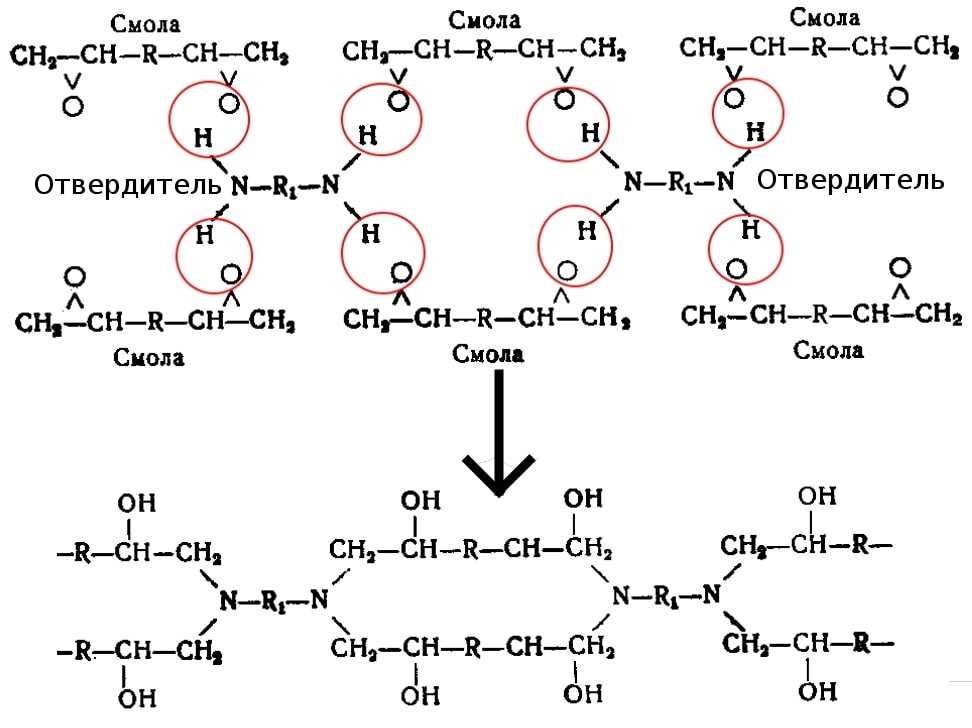

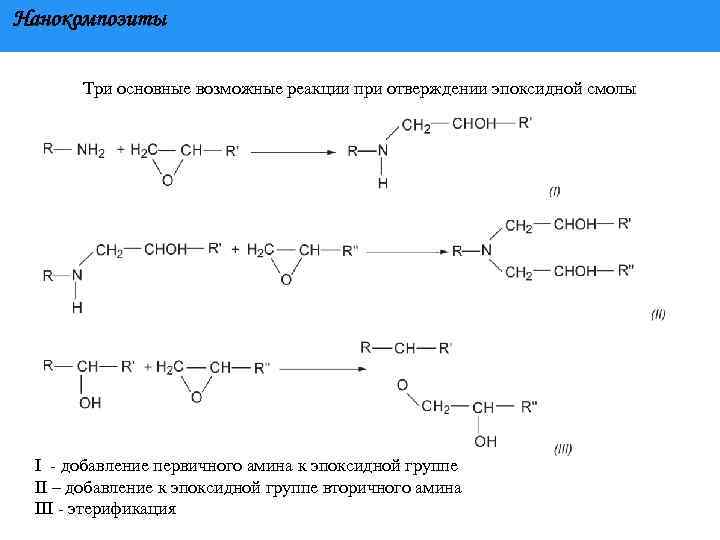

Процесс отверждения включает сшивание эпоксидных смол через оксирановые функциональные мономеры или гидроксильные группы. Это образует трехмерную неплавкую сеть. Сшивание происходит посредством двух основных процессов: (1) прямого связывания молекул смолы путем каталитической гомополимеризации или (2) связывания через промежуточный реактив (отвердитель), которые представляют собой соединения, содержащие активный атом водорода (например, полиамины, поликислоты, полимеркаптаны и полифенолы).

Для оптимизации отверждения эпоксидной смолы необходимо хорошее понимание кинетики отверждения, времени обработки, энергопотребления, затрат и качества.

Отверждение эпоксидной смолы сильно экзотермическое; процесс полимеризации необходимо тщательно контролировать, чтобы уменьшить выделение тепла, которое может ускорить процесс отверждения и ухудшить качество детали.

Некоторые методы, используемые для изучения отверждения эпоксидной смолы, представлены в таблице ниже.

| Аналитический метод | Ссылка |

|---|---|

| FTIR | Гонсалес (2012) |

| Флуоресценция и инфракрасное излучение | Rigail-Cedeño (2005) |

| Спектроскопия в ближней инфракрасной области | Billuad (2002) |

| Реометр с параллельными пластинами для динамического механического анализа (DMA) | McHugh (2020) |

| ЯМР-спектроскопия | Сойка (1976) |

Отверждение эпоксидной смолы приводит к получению твердых, термореактивных материалов. Процесс отверждения (отверждения) эпоксидной смолы инициируется отвердителем (также известным как «сторона B» — сама эпоксидная смола известна как «сторона A»). Это отвердитель, который запускает реакцию между эпоксидными группами, содержащимися на стороне А эпоксидной смолы.

Отверждение эпоксидной смолы дополнительно ускоряется под воздействием температуры, при этом повышенная температура ускоряет химическую реакцию. Более конкретно, температура отверждения является функцией температуры окружающей среды плюс тепло, выделяемое при экзотермическом отверждении.

Исследования и разработки

Десятилетия, прошедшие с открытием и последующей коммерциализацией эпоксидной смолы, были сосредоточены на улучшении производственных характеристик и расширении числа областей применения. Однако огромное количество продуктов на основе эпоксидной смолы, используемых в самых разных отраслях, от аэрокосмической до морской, привело к тому, что эти продукты производят все больше отходов.

Для решения этой проблемы было приложено много усилий для понимания и улучшения свойств эпоксидной смолы.

Не содержит BPA

Как и многие промышленные химикаты, ингредиенты, используемые для создания эпоксидных смол, опасны. В частности, БПА. Это химическое вещество является отличительной чертой многих футеровок и покрытий, несмотря на его известную токсичность и воздействие на здоровье. Таким образом, попытки найти естественные альтернативы BPA были продемонстрированы с использованием протокатеховой кислоты. Основные моменты продемонстрировали эпоксидные смолы на биологической основе с улучшенными термическими свойствами (Tg = 157 oC) и прочностью на растяжение (65 МПа), превосходящими многие коммерческие эпоксидные смолы на основе BPA.

Это химическое вещество является отличительной чертой многих футеровок и покрытий, несмотря на его известную токсичность и воздействие на здоровье. Таким образом, попытки найти естественные альтернативы BPA были продемонстрированы с использованием протокатеховой кислоты. Основные моменты продемонстрировали эпоксидные смолы на биологической основе с улучшенными термическими свойствами (Tg = 157 oC) и прочностью на растяжение (65 МПа), превосходящими многие коммерческие эпоксидные смолы на основе BPA.

Гибрид

Гибридные эпоксидные композиты являются одновременно экономичной альтернативой традиционным дорогостоящим углеродно-эпоксидным композитам и средством снижения нагрузки на окружающую среду. Добавление другого типа волокна изменяет механическое поведение композита. В одном исследовании добавление гибкого стекловолокна в более жесткую компоновку из углеродного волокна привело к значительному увеличению прочности на расслоение.

Био-смолы

Био-смолы – это новинка в ассортименте эпоксидных смол. Эти биоэпоксидные смолы производятся путем эпоксидирования встречающихся в природе прекурсоров, таких как ненасыщенные растительные масла, сахариды и другие встречающиеся в природе соединения. Они привлекательны тем, что могут заменить эпоксидную смолу нефтехимического происхождения и другие компоненты в покрытиях, клеях и композитах. Кроме того, основным недостатком стандартной эпоксидной смолы является ингредиент BPA. Это имеет несколько последствий для здоровья; это известный эндокринный разрушитель, который может влиять на уровень гормонов у людей. Биоэпоксидные смолы стремятся удалить BPA из производственного процесса.

Эти биоэпоксидные смолы производятся путем эпоксидирования встречающихся в природе прекурсоров, таких как ненасыщенные растительные масла, сахариды и другие встречающиеся в природе соединения. Они привлекательны тем, что могут заменить эпоксидную смолу нефтехимического происхождения и другие компоненты в покрытиях, клеях и композитах. Кроме того, основным недостатком стандартной эпоксидной смолы является ингредиент BPA. Это имеет несколько последствий для здоровья; это известный эндокринный разрушитель, который может влиять на уровень гормонов у людей. Биоэпоксидные смолы стремятся удалить BPA из производственного процесса.

Здоровье и безопасность

Эпоксидные смолы и соответствующие отвердители считаются раздражителями. Ароматические аминовые отвердители могут быть канцерогенными. Достаточно отвержденные эпоксидные смолы, как правило, безопасны в отношении раздражения кожи. Людям, проявляющим чувствительность, следует избегать дальнейшего использования.