Эпоксидная смола, применение и свойства.

Cлово «эпоксидка» знакомо практически каждому человеку сознательного возраста. Эпоксидная смола является разновидностью синтетических смол. Она появилась в пятидесятые годы и сразу получила большую популярность благодаря универсальным потребительским свойствам.

Содержание

- Что такое эпоксидная смола

- Что такое отвердитель

- Каким должно быть соотношение смолы и отвердителя

- От чего зависит скорость отверждения эпоксидной смолы

- Преимущества эпоксидных смол

- Виды эпоксидных смол

- Где применяется эпоксидная смола

- Подготовка поверхности для нанесения эпоксидной смолы

- Эпоксидный клей

- Свойства и применение эпоксидного клея

- Как приготовить эпоксидный клей

- Как приготовить большой объем эпоксидной смолы

- Что такое «время жизни» эпоксидной смолы

- Как изготовить объемные изделия из эпоксидной смолы

- Как придать цвет эпоксидной смоле

- С чем можно комбинировать эпоксидную смолу

- Правила техники безопасности

- Характеристики эпоксидной смолы ЭД-20

- Стандарты качества эпоксидной смолы

- Использование эпоксидной смолы для защитного покрытия древесины

- Применение эпоксидной смолы для пропитывания стеклоткани

- Прочность на века

Эпоксидные смолы широко используют и в домашнем хозяйстве, и в промышленном производстве. Возможности применения эпоксидных смол постоянно расширяются за счет разработки новых составов с улучшенными характеристиками.

Возможности применения эпоксидных смол постоянно расширяются за счет разработки новых составов с улучшенными характеристиками.

Что такое эпоксидная смола

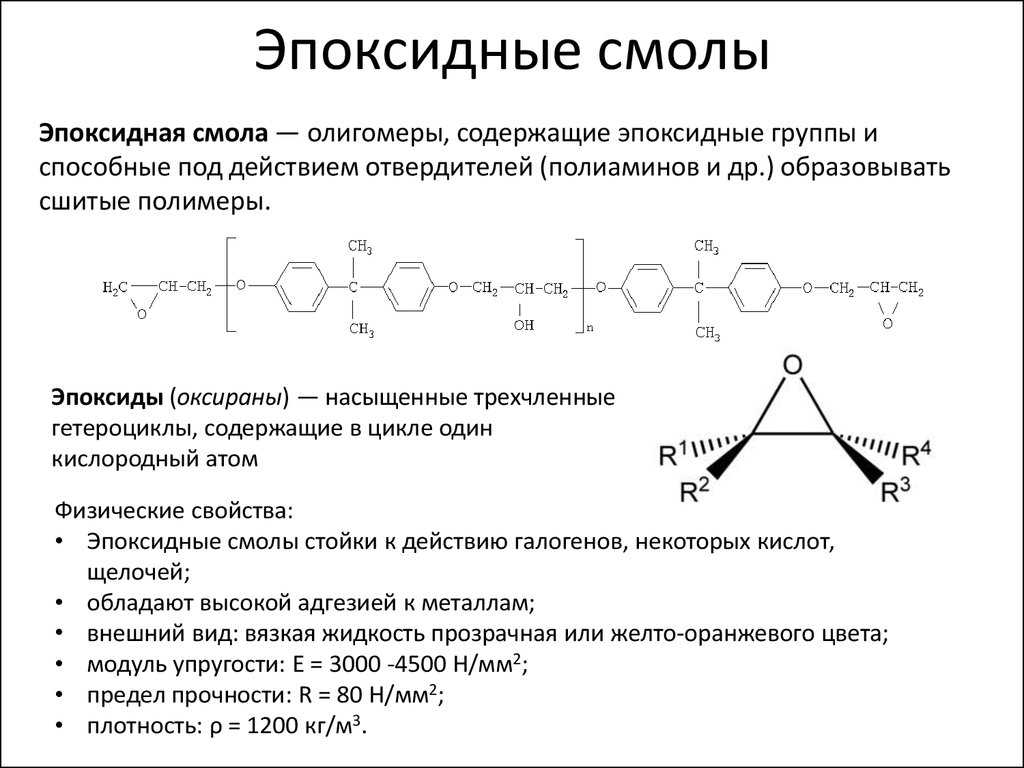

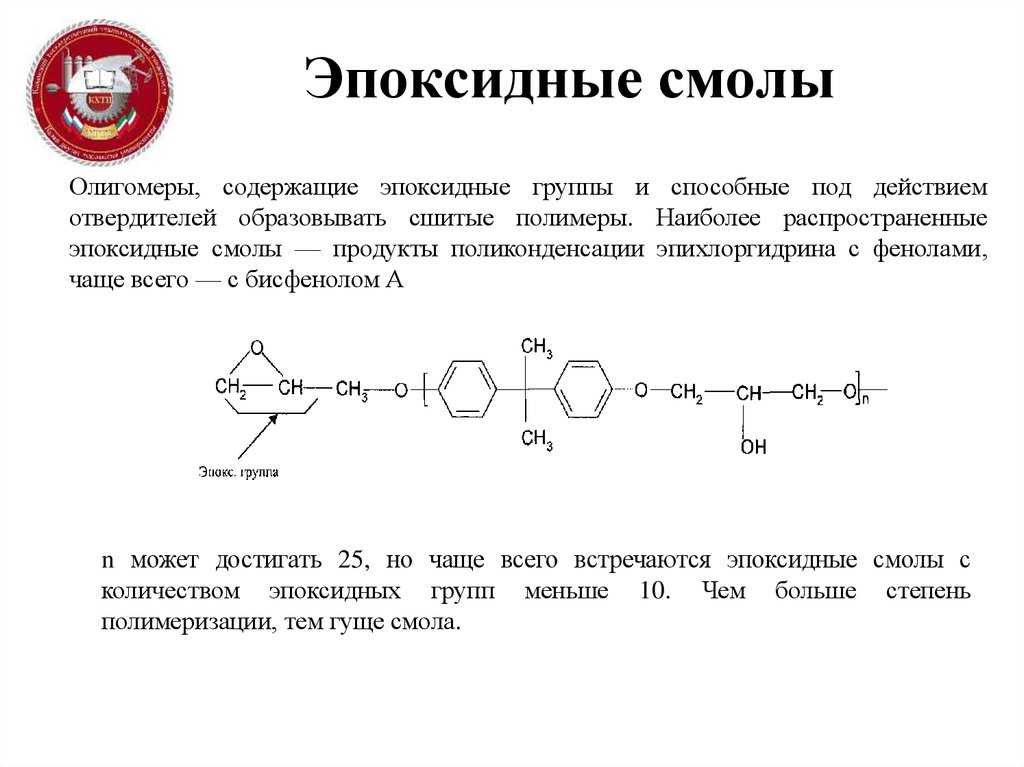

По химическому строению эпоксидная смола представляет собой синтетическое олигомерное соединение. Эпоксидные материалы востребованы практически во всех сферах промышленности. В свободном виде эпоксидная смола не применяется. Она проявляет свои уникальные свойства только в соединении с отвердителем после реакции полимеризации.

При комбинировании разных видов эпоксидных смол и отверждающих веществ получаются совершенно непохожие материалы: твердые и жесткие, прочнее стали и мягкие, наподобие резины. Эпоксидные смолы обладают устойчивостью к воздействию кислот, галогенов, щелочей, растворяются в ацетоне и сложных эфирах без образования пленки. Отвержденные эпоксидные составы не выделяют летучие вещества и отличаются незначительной усадкой.

Что такое отвердитель

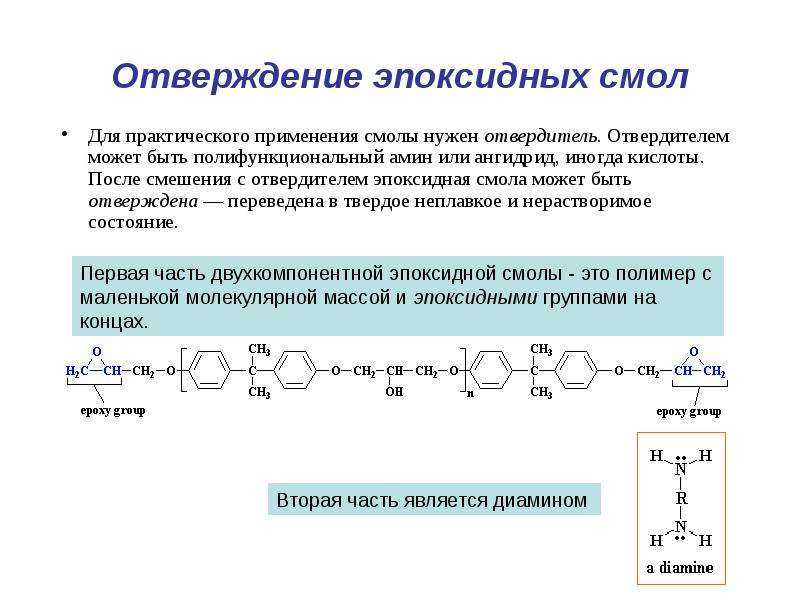

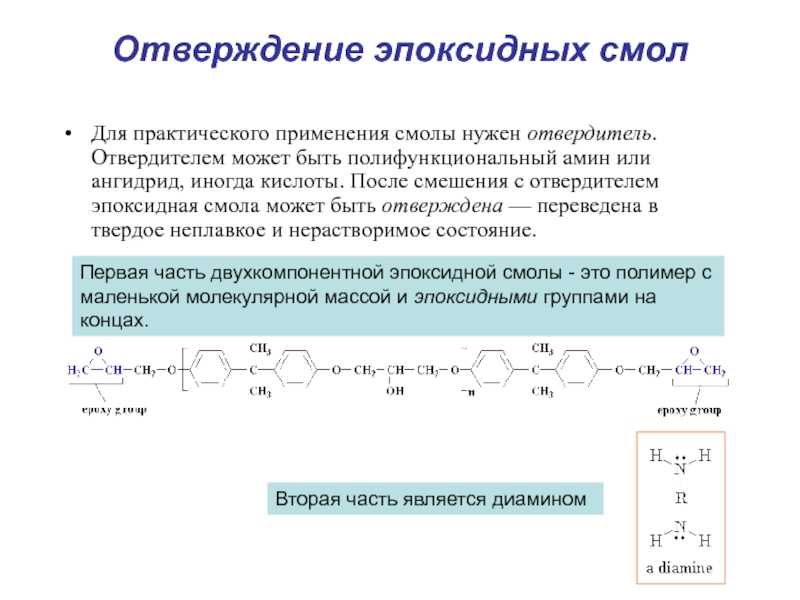

Эпоксидный состав включает два компонента. При смешивании они вступают в реакцию полимеризации. Полимеризирующий компонент называется отвердителем.

При смешивании они вступают в реакцию полимеризации. Полимеризирующий компонент называется отвердителем.

Путем различного комбинирования смол и отвердителей получаются самые разнообразные эпоксидные композиции.

В качестве отверждающих агентов используют фенолы, третичные амины и их аналоги. Соотношение эпоксидной смолы и отвердителя имеет широкие пределы и зависит от ее состава. Эпоксидная смола — это реактопласт, реакция взаимодействия эпоксидной смолы с отверждающим агентом является необратимой, это значит, что застывшая смола не растворяется и не расплавляется как термопласт.

Каким должно быть соотношение смолы и отвердителя

Избыток и недостаток отвердителя в эпоксидном составе негативно отражается на качестве полимера: снижается прочность, устойчивость к нагреванию, сильнодействующим химическим веществам, воде. При недостатке отвердителя изделие становится липким из-за несвязанной смолы. Излишек свободного отвердителя постепенно выделяется на поверхности полимера. Для разных компаундов смола и отверждающий компонент берутся в разной пропорции, что отражено в инструкции. В современных компаундах наиболее часто встречается соотношение 1:2 или 1:1.

Для разных компаундов смола и отверждающий компонент берутся в разной пропорции, что отражено в инструкции. В современных компаундах наиболее часто встречается соотношение 1:2 или 1:1.

От чего зависит скорость отверждения эпоксидной смолы

Существует расхожее заблуждение, что если взять отвердителя больше нормы, то отверждение произойдет быстрее. Самый простой способ ускорения полимеризации — повысить температуру реагирующей смеси. Увеличение температуры на 10°С ускоряет процесс в 2-3 раза. Существуют специальные компаунды, содержащие ускорители отверждения, а также эпоксидные составы, способные застывать при низкой температуре. Температура смеси и тип отвердителя являются основными факторами влияния на скорость отверждения.

Преимущества эпоксидных смол

Эпоксидная смола имеет значительные преимущества перед аналогичными материалами:

- высокая прочность клеевого соединения,

- минимальная усадка,

- незначительная влагопроницаемость в отвержденном виде,

- высокая устойчивость к абразивному износу,

- лучшие физико-механические параметры.

Виды эпоксидных смол

Температура отверждения эпоксидной смолы варьирует от -10 до +200°С в зависимости от вида применяемого состава. Различают смолы холодного и горячего отверждения. Эпоксидная смола и отвердитель холодного типа используется чаще всего в быту, на производствах с малой мощностью и там, где не допускается термическая обработка. Для изготовления высокопрочных изделий, способных выдерживать сильные нагрузки, высокую температуру и активные химические вещества, применяют отверждающие компоненты горячего типа. При горячем отверждении формируется более густая сетка полимерных молекул. Разработаны эпоксиды и составы, которые застывают в условиях влажной среды и даже в морской воде.

Где применяется эпоксидная смола

Эпоксидные материалы широко распространены во всем мире с середины прошлого века.

В последние годы характер их применения претерпел значительные изменения, но остается традиционным использование в следующих областях:

- Для пропитки стеклоткани или стеклонити.

В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля.

В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля. - Покрытия для гидроизоляции. Эпоксидная смола нашла эффективное применение для гидроизоляции пола и стен подвальных помещений и бассейнов.

- Химически стойкие покрытия. Краски и материалы для внутренней и наружной отделки зданий. Пропитки для повышения прочности и гидроизоляции пористых материалов: бетон, дерево и другие.

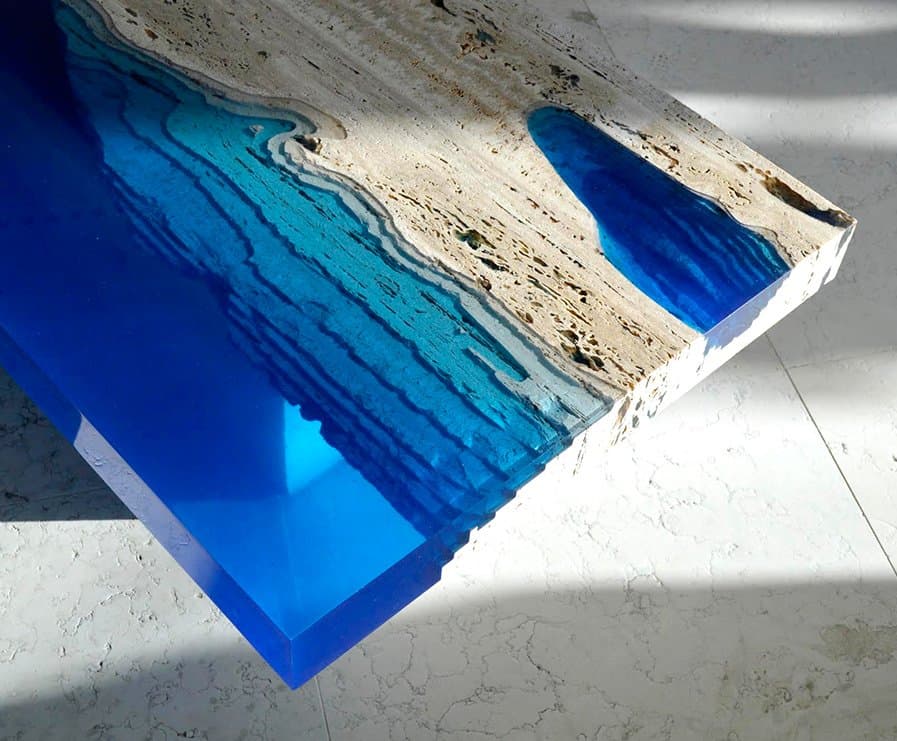

- Прозрачный твердый материал, получаемый способом заливки в формы с последующей механической обработкой, путем резания и шлифовки. Применяется для изготовления стеклопластиковых изделий в строительстве, электронной промышленности, дизайнерских работах, домашнем хозяйстве.

Подготовка поверхности для нанесения эпоксидной смолы

Независимо от вида поверхности, при нанесении эпоксидного состава необходимо соблюдение ряда правил для качественной адгезии (прилипания):

- Обезжиривание.

На поверхности должны отсутствовать следы жира и нефтепродуктов. Поверхность обычно очищают с применением эффективных моющих средств или растворителей.

На поверхности должны отсутствовать следы жира и нефтепродуктов. Поверхность обычно очищают с применением эффективных моющих средств или растворителей. - Отсутствие глянца. Тонкий верхний слой снимают путем шлифования. Малые поверхности подготавливают вручную наждачной бумагой. Большие площади обрабатывают шлифовальными машинами, образовавшуюся пыль убирают промышленным пылесосом.

- При изготовлении слоистого стеклопластика или послойной укладке наливных эпоксидных полов, красок и лаков каждое следующее покрытие наносят на не полностью застывший и еще липкий предыдущий слой.

- Если допускает технология и требования к готовому продукту, то подложку (нижний слой) посыпают мелким песком, после отверждения лишний песок удаляют и наносят новый слой.

Эпоксидный клей

Эпоксидная смола особенно хорошо проявила свои свойства и получила широкое применение в качестве клея.

Свойства и применение эпоксидного клея

Именно эпоксидные смолы больше всего подходят для создания защитных слоев или склеивания материалов с непористой поверхностью: алюминий, сталь, тик, дуб, эвкалипт и другие плотные породы дерева, керамика, фаянс.

В качестве универсального клея используют специальные эпоксидные составы с прочной адгезией ко многим материалам. Их конечные свойства после отверждения варьируют в большом диапазоне. Клеевые составы бывают эластичные и жесткие. Для работ в бытовых условиях выпускаются составы, не требующие точного соблюдения пропорции смолы с отвердителем. Она составляет от 100:40 до 100:60. В комплект таких составов входит отвердитель холодного типа.

Эпоксидный клей считается одним из наиболее универсальных и надежных средств, благодаря качественной адгезии и прочности соединения. Применяется для склеивания деталей в самых разных сферах деятельности, начиная с обувных мастерских и заканчивая авиастроением.

Как приготовить эпоксидный клей

Для получения клея эпоксидную смолу смешивают с отвердителем в малом количестве (несколько граммов) при комнатной температуре. Стандартная пропорция эпоксидной смолы и отвердителя – 1:10. Точного соблюдения пропорции не требуется. Допустима передозировка отвердителя до 1:5. Небольшое количество смолы и отверждающего агента смешивают вручную.

Допустима передозировка отвердителя до 1:5. Небольшое количество смолы и отверждающего агента смешивают вручную.

Как приготовить большой объем эпоксидной смолы

Незнание специфических свойств эпоксидной смолы приводит к проблемам при изготовлении большого объема смолы с отвердителем. Чем больше количество эпоксидного материала, тем сильнее выделяется тепло. Если эпоксидная смола с отвердителем не рассчитана для смешивания в больших количествах, то сразу после соединения смесь моментально полимеризуется, становится плотной и непригодна к дальнейшему использованию. В худшем случае, смесь вскипает, выделяется едкий дым, наступает самовозгорание. Это связано с лавинообразным разогреванием смолы, что ускоряет реакцию полимеризации и вызывает еще более интенсивное теплообразование.

При покупке эпоксидной смолы и отвердителя, следует уточнить и проконсультироваться у специалиста, для каких целей она предназначена. Из специального состава для большого объема получается чистая, прозрачная, без воздушных пузырей и равномерно застывшая отливка.

Технология производства большого объема эпоксидного состава, например, несколько килограммов, отличается от замешивания нескольких граммов клея. Прежде, чем добавить пластификатор и отвердитель, смолу нагревают для уменьшения вязкости. Иногда смола при длительном хранении становится вязкой или кристаллизуется и мутнеет. Чтобы устранить эти явления, смолу подогревают на водяной бане. Емкость со смолой опускают в воду и нагревают до температуры 50-60С.

Следует знать, что увеличение температуры на 10°С ускоряет реакцию полимеризации в 2-3 раза. При закипании эпоксидная смола вспенивается, становится мутно-белой. Такой состав не пригоден к использованию. Иногда для уменьшения вязкости добавляют растворители и разбавители. Даже небольшая концентрация растворителя (5-7% от всего объема) приводит к выраженному снижению прочности и теплостойкости изделия. Впоследствии любой разбавитель «выпотевает» из полимера, что влечет еще большее ухудшение качества материала.

Необходимо полностью исключить наличие воды в эпоксидной смоле и отвердителе. В результате попадания воды, эпоксидная смола становится мутной, теряет свои свойства. В настоящее время выпускается водоразбавляемая эпоксидная смола. Такие составы специально разводятся дистиллированной водой для получения дисперсии.

В результате попадания воды, эпоксидная смола становится мутной, теряет свои свойства. В настоящее время выпускается водоразбавляемая эпоксидная смола. Такие составы специально разводятся дистиллированной водой для получения дисперсии.

Процесс смешивания компонентов эпоксидного материала начинают с добавления пластификатора. Смесь эпоксидной смолы с ДБФ медленно нагревают, при применении ДЭГ-1 – просто перемешивают. Для более тщательного смешивания используют строительный миксер или специальную насадку на дрель. Пропорция эпоксидной смолы и пластификатора подбирается в зависимости от требуемой пластичности, но чаще всего доля пластификатора составляет 5-10%.

В смесь эпоксидной смолы с пластификатором добавляют отвердитель. Желательно остудить эпоксидную смолу до 30°С, чтобы не допустить закипания смеси. Стандартная пропорция смолы с отвердителем – 1:10. Иногда в специфических технологических условиях соотношение сильно варьирует от 1:5 до 1:20. Для равномерного растворения отвердителя в смоляной части необходимо постоянное перемешивание. Иначе отверждение получится неоднородным и несвязанный отвердитель в последствие будет выпотевать. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части.

Иначе отверждение получится неоднородным и несвязанный отвердитель в последствие будет выпотевать. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части.

Даже временное повышение концентрации отвердителя в части емкости приводит к «вскипанию» эпоксидной смолы. Смола становится матово-белой и покрывается пеной и в результате не пригодна к применению. Для большого объема в несколько килограмм понадобится дрель со специальной насадкой и низкими оборотами. Реакция соединения эпоксидной смолы с отвердителем является экзотермической, с выделением тепла. Иногда при добавлении отвердителя происходит слишком быстрое нагревание эпоксидной смолы и практически моментальное затвердевание. Это связано с передозировкой отверждающего компонента и повышенной исходной температурой эпоксидной смолы.

Что такое «время жизни» эпоксидной смолы

«Временем жизни» эпоксидного состава называют промежуток времени, в течении которого композиция сохраняет жидкое или вязкое состояние после соединения смолы с отвердителем и пригодна для переработки. «Время жизни» отличается у разных видов смол и отвердителей. Выпускаются композиции, которые отверждаются при -10°С, а есть — от +100°С и выше. Смесь смолы и отвердителя пригодна для использования обычно в течение 30-60 минут, что зависит от температуры смолы, вида и количества отвердителя.

«Время жизни» отличается у разных видов смол и отвердителей. Выпускаются композиции, которые отверждаются при -10°С, а есть — от +100°С и выше. Смесь смолы и отвердителя пригодна для использования обычно в течение 30-60 минут, что зависит от температуры смолы, вида и количества отвердителя.

Как изготовить объемные изделия из эпоксидной смолы

Изготовление крупного изделия из эпоксидной смолы имеет определенные сложности. Оно должно быть прозрачным, без пузырьков воздуха. Отверждение в толще и на поверхности должно быть равномерным.Если толщина изделия более 2 мм, то материал обычно наносят слоями после первичной полимеризации предыдущего покрытия.

Эпоксидную смолу можно заливать в формы. Чтобы готовое изделие легко отделялось, форму смазывают техническим вазелином или другим жиром. С помощью порошкового красителя изделию придается любой цвет. После завершения работы изделие сначала выдерживают при температуре немного выше комнатной. Через 2-3 часа наступает первичная полимеризация, отверждение «до отлипания», после чего изделие прогревают в жарочном шкафу для ускорения процесса отверждения до 5-6 часов.

При комнатной температуре полная полимеризация длится до 7 дней, а при добавлении ТЭТА (триэтилентетрамин) поверхность может остаться липкой.

Отлитое из эпоксидного материала изделие в дальнейшем подлежит механической обработке (резанию и шлифованию).

Эпоксидная смола отечественного производства малопригодна для отливки массивных изделий из-за неравномерного отверждения в толще.

Как придать цвет эпоксидной смоле

В домашних условиях сложно приготовить окрашенный эпоксидный состав определенного цвета. Чтобы пигмент равномерно распределился в смоле и после отверждения получилась качественная поверхность, производители используют в цветных эпоксидных составах десятки различных ПАВ (поверхностно-активных веществ). Следует помнить, что пигментирование снижает прозрачность смолы, иногда темнеет или меняет цвет. Пигмент добавляют до катализатора, но после воска.

С чем можно комбинировать эпоксидную смолу

Эпоксидные составы используют с тканными материалами для усиления прочности сцепления в условиях жесткой эксплуатации, но высокая стоимость ограничивает их широкое применение.

Возможна комбинация эпоксидной смолы с другими видами смол, например, с полиэфирными. Главное правило при комбинации разных видов смол – они не должны контактировать в жидком и неотвержденном виде. Жидкую эпоксидную смолу наносят поверх застывшего полиэфирного слоя. При обратном комбинировании полиэфирная смола на эпоксидном покрытии держится плохо. Если необходима именно такая последовательность нанесения, то отвержденную эпоксидную поверхность зачищают наждачной бумагой или протирают растворителем. Это позволит добиться максимально возможной адгезии.

Правила техники безопасности

В неотвержденном состоянии эпоксидная смола опасна для здоровья. Необходимо принять максимальные меры предосторожности, особенно в отношении аминных отвердителей.

Многие эпоксидные компаунды способны вызвать дерматиты, ожоги кожи, поражение органов дыхания.

При работе с химическими веществами очень важно неукоснительно соблюдать правила безопасности:

- Нельзя использовать посуду, предназначенную для хранения и приготовления пищи.

- Работы с эпоксидными смолами разрешается проводить только в спецодежде, перчатках, с защитным кремом. При шлифовании отвержденных изделий обязательно надевают очки и респиратор.

- Эпоксидно-диановую смолу хранят в плотно закрытой емкости при температуре не более 40°С. Срок хранения 12 месяцев.

- При попадании на кожу эпоксидную смолу немедленно смывают водой с мылом или вытирают денатурированным спиртом.

- Все работы с эпоксидными составами должны выполняться в помещении с приточно-вытяжной вентиляцией.

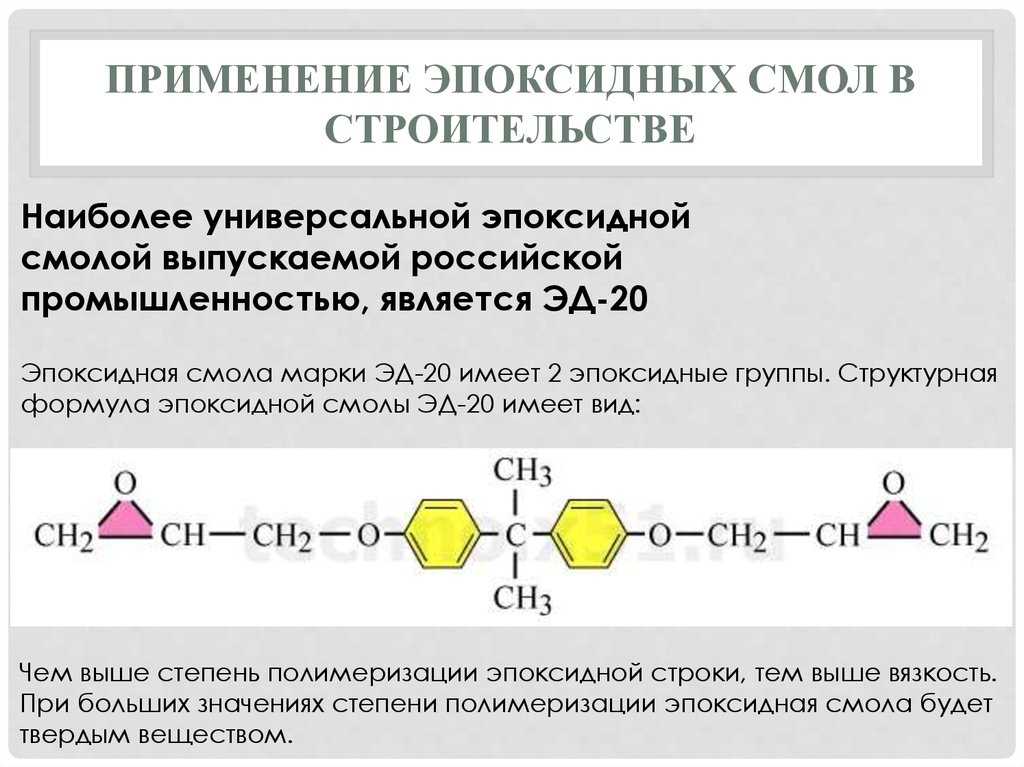

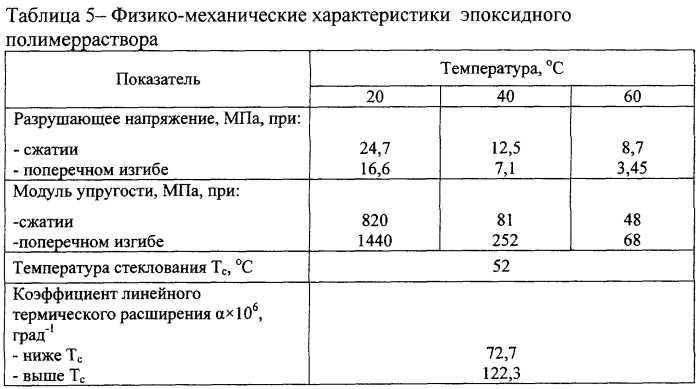

Характеристики эпоксидной смолы ЭД-20

По химическому составу эпоксидная смола ЭД-20 представляет собой олигомер на основе диглицидилового эфира дифенилолпропана.

Для отверждения диановой эпоксидной смолы ЭД-20 используют различные вещества — алифатические и ароматические амины, полиамиды, поликарбоновые кислоты и их ангидриды, фенолформальдегидные смолы и другие соединения. В зависимости от вида отверждаемого агента, характеристики смолы ЭД-20 изменяются в широких пределах.

- ЭД-20 применяется в промышленном производстве и в чистом виде, и в составе композиционных материалов: заливочные и пропиточные компаунды,

- клей,

- герметик,

- армированный пластик,

- защитные покрытия.

Эпоксидная смола ЭД-20 не является взрывоопасной, но горит в источнике огня. Содержит летучие вещества (толуол и эпихлоргидрин) в микроскопических дозах. По степени воздействия на организм человека эти соединения относятся ко 2-му классу опасности.

Стандарты качества эпоксидной смолы

При покупке эпоксидной смолы, особенно больших объемов для масштабных работ, необходимо проверить характеристики на соответствие стандартам качества по ГОСТ. Например, качественные показатели эпоксидной смолы ЭД-20 высшего сорта по ГОСТ 10587-84 включают:

- Внешний вид — высоковязкая прозрачная без механических включений и следов воды.

- Цвет по железокобальтовой шкале — не более 3.

- Динамическая вязкость, при 20 °С — 13-20 Па*с.

- Время желатинизации с отвердителем — не менее 8,0 ч.

- Кроме того предусмотрены нормы содержания различных химических соединений : массовая доля эпоксидных групп — 20,0-22,5%, хлора — не более 0,001%, омыляемого хлора — не более 0,3%, гидроксильных групп — не более 1,7%, летучих веществ — не более 0,2%.

Упаковочная тара для эпоксидных смол — стальные ведра, барабаны, бочки.

Стоимость эпоксидной смолы ЭД-20 от 140 до 220руб/кг в зависимости от объема упаковочной тары.

Использование эпоксидной смолы для защитного покрытия древесины

Эпоксидное покрытие древесины служит для создания водонепроницаемого барьера и поддержания стабильного уровня влаги. Наиболее часто эпоксидная защита применяется при изготовлении и ремонте лодок и яхт. Для деревянных лодок используют пластифицированную эпоксидную смолу, которая обладает достаточной эластичностью и упругостью. Эта особенность позволяет обрабатывать детали на столе, а затем устанавливать на корпус лодки. Смолу смешивают с отвердителем в нужной пропорции и аккуратно укладывают ровным слоем сначала резиновым шпателем, а затем поролоновым валиком.

Смолу смешивают с отвердителем в нужной пропорции и аккуратно укладывают ровным слоем сначала резиновым шпателем, а затем поролоновым валиком.

Как только поверхность перестанет липнуть, наносят следующий слой. Для большей надежности склеивания каждый слой рекомендуется зашлифовать вручную наждачной бумагой или шлифмашинкой. Шлифование финишного слоя можно заменить циклеванием, снятием тонкой стружки эпоксидной смолы. Эпоксидное покрытие является хорошей основой для лака. В завершении наносят два лаковых слоя. Нежелательно работать на ярком солнце

Применение эпоксидной смолы для пропитывания стеклоткани

Наружные поверхности корпуса лодки или яхты часто покрывают эпоксидной смолой со стеклотканным армированием. Такое покрытие обладает высокой износоустойчивостью, водонепроницаемостью, противостоянием ударам. Независимо от типа стеклоткани и вида смолы процесс оклейки не сложен, нужно просто приклеить ткань к поверхности. Главная задача — не допустить перерасхода эпоксидной смолы. Для этого:

Для этого:

- Наносят предварительный слой смолы.

- После отверждения заделывают впадины смесью смолы.

- Выравнивают выступы и наплывы.

- Протирают пыль чистой влажной тряпкой.

- Раскатывают стеклоткань по поверхности.

- Закрепляют её малярной лентой.

Не следует разводить слишком много смолы с отвердителем, достаточно полкилограмма, приблизительный расход 300г на кв.м. Если поверхность горизонтальная, смолу просто наливают на покрытие зигзагообразными линиями и распределяют резиновым шпателем, наклонную поверхность обрабатывают валиком. Для равномерного распределения смолы, прочного сцепления и выдавливания воздушных пузырьков по приклеенной стеклоткани еще раз проходят чистым валиком. Когда покрытие немного затвердеет, излишки стеклоткани обрезают бритвой.

Прочность на века

В последнее время на рынке появилось много новых эпоксидных компаундов, еще более эффективных и безопасных. Эпоксидные составы успешно конкурируют с традиционными материалами: деревом, металлом, керамикой. Эпоксидные смолы более прочные, долговечные, устойчивые к коррозии. У эпоксидных материалов большое будущее и безграничные возможности применения.

Эпоксидные смолы более прочные, долговечные, устойчивые к коррозии. У эпоксидных материалов большое будущее и безграничные возможности применения.

Эпоксидная смола применение | Айори

- Главная

- Статьи

- Эпоксидная смола применение

Эпоксидная смола имеет достаточно большую область применения. Чаще всего эпоксидную смолу применяют в качестве эпоксидного клея, а также пропиточного материала. Из эпоксидной смолы изготавливают: различные виды посвоим характеристиками клея и пластмассы, электроизоляционные лаки. Эпоксидная смола не впитывает и не пропускает влагу, так же она не вступает в реакцию с водой, она не гниет, на ней не образуется грибок. Потому используется как герметик в бассейнах, в качестве гидроизоляции стен в сырых помещениях, таких как подвалы.

Потому используется как герметик в бассейнах, в качестве гидроизоляции стен в сырых помещениях, таких как подвалы.

Однако нужно учесть, что эпоксидная смола достаточно ядовита, чтобы нанести вред здоровью потому применение эпоксидного клея для склеивания посуды не возможно.

Материализготовленные на основе эпоксидной смолы получил широкое применение в различных отраслях промышленности от авиастроения и автомобилестроения до создания бронежилетов. Из материала, созданного на основе эпоксидной смолы, изготавливаются: лодки и другие плавательные средства. Композит на основе эпоксидной смолы нашел свое применение в ракетостроении. Эпоксидная смола хорошо подходит в качестве герметика. Такой герметик применяется в различных электрических приборах для заливки микросхем и плат. Так же эпоксидная смола получила широкое применение в строительстве.

Эпоксидная смола это простой и не дорогостоящий способ получить в бытовых условиях продукцию из стекловолокнита. Готовую продукцию можнополучитьзалив смолу в заранее подготовленную форму, также возможна обработка уже отвердевшей смолы: разрез, шлифовка.

Необходимо не забывать, что эпоксидная смола достаточно ядовита. При обработке изделия следует защитить органы дыхания, используя респиратор, а также позаботиться о своих глазах надев защитные очки.

Из смолы изготавливают предметы интерьера, сувенирную продукцию и даже мудштуки.

Эпоксидная смола имеет прозрачную текстуру для придания ей окраски или увеличения объема использую наполнители. Наполнители могут быть самые разнообразные от специальных: таких как мел, гипс, цемент и древесная крошка, графитовый порошок, тальк, алюминиевая пудра и двуокись титана до обычного песка и опилок. Однако что касается последних двух наполнителей (опилки и песок). Опилки не имеют однородности, а песок слишком тяжелый и также как опилки может содержать инородные предметы, потому для получения однородного наполнителя (если это важно) песок потребуется просеять. Также не следует забывать, что эпоксидная смола не любит воды, потому все наполнители должны быть сухими. Потому такие наполнители как опилки, мел, и песок лучше всего просушить перед применением.

Процентное соотношение смолы и наполнителя выбирается исходя из желаемого результата. Рекомендуется добавлять не более 40% наполнителя, в таком соотношении удастся получить пластик с положенными ему свойствами и снизить расход эпоксидной смолы.

Использование эпоксидной смолы в быту как правило не вызывает сложностей. Доступность этого материала сделало его широко применяемым в быту, ремонте изготовлении различной продукции применяемой в различных направлениях и условиях использования.

Купить эпоксидную смолу можно как в интернет-магазине, так и в обычном строительном магазине. Как правило, эпоксидная смола продается в комплекте с отвердителем. Без отвердителя эпоксидная смола это вязкая субстанция, которая только после вступления в реакцию с отвердителем переходит в твердое состояние. После затвердения смолы обратный процесс невозможен, полученную продукцию можно только подвергнуть дополнительной обработке. До затвердевания в смолу можно ввести различные наполнители и красители.

Обзор эпоксидных смол

С научной точки зрения эпоксидные смолы определяются как «семейство мономерных или олигомерных материалов, которые могут подвергаться дальнейшей реакции с образованием термореактивных полимеров, обладающих высокой степенью химической стойкости и стойкости к растворителям, превосходной адгезией к широкому диапазону подложки, низкий порядок усадки при отверждении, ударопрочность, гибкость и хорошие электрические свойства». При выборе эпоксидной смолы смола, модификаторы и сшивающий агент могут быть выбраны индивидуально для создания конкретных характеристик для конкретного применения. Это позволяет использовать эпоксидные смолы в самых разных областях.

Эпоксидная смола Характеристики

Эпоксидные смолы известны своими высокими эксплуатационными характеристиками. Они являются строительными блоками для клеев, покрытий, армированных пластиков и композитных материалов, таких как стекловолокно и углеродное волокно, которые остаются неповрежденными в интенсивных условиях. При правильном отверждении эпоксидные смолы обладают рядом желаемых характеристик, в том числе:

При правильном отверждении эпоксидные смолы обладают рядом желаемых характеристик, в том числе:

- Стойкость к химическим веществам, особенно к щелочным средам

- Термостойкость

- Адгезия к различным подложкам

- Высокая прочность на растяжение, сжатие и изгиб

- Низкая усадка при отверждении

- Высокие электроизоляционные и удерживающие свойства

- Коррозионная стойкость

- Отверждается в широком диапазоне температур

- Стойкость к усталости

- Строительство: Ламинированная древесина, стены, крыши, полы и многое другое.

- Краски и покрытия: Наружные покрытия, герметики, сверхпрочные защитные покрытия, промышленные и автомобильные краски, грунтовки и герметики.

- Промышленные инструменты и композиты: Формы, мастер-модели, ламинаты, отливки, приспособления и другие вспомогательные средства промышленного производства, а также детали, армированные углеродным волокном и композитные материалы.

- Турбинная техника: Лопасти ветряной турбины.

- Электрические системы и электроника: Двигатели, генераторы, трансформаторы, переключатели передач, втулки, изоляторы, печатные платы (PWB), герметизация и герметизация полупроводников.

- Потребительские и морские: Вы можете приобрести эпоксидные смолы в большинстве хозяйственных и морских магазинов в упаковках, которые облегчают смешивание смолы и отвердителя перед использованием. Эти комплекты полезны во многих случаях ремонта дома и лодки.

- Аэрокосмическая отрасль: В аэрокосмической промышленности, среди прочего, эпоксидная смола используется в качестве конструкционного клея, армированного стекловолокном, кевларом, бором или углеродным волокном.

Этот вариант особенно используется в аэрокосмической промышленности из-за высоких механических свойств эпоксидной смолы и устойчивости к ухудшению окружающей среды.

Этот вариант особенно используется в аэрокосмической промышленности из-за высоких механических свойств эпоксидной смолы и устойчивости к ухудшению окружающей среды. - Биология: Durcopan представляет собой водорастворимую эпоксидную смолу, используемую для заливки образцов, полученных с помощью электронного микроскопа, в пластик для получения срезов и визуализации.

- Артикул: Эпоксидная смола может смешиваться с пигментом для рисования, использоваться для изготовления украшений или для декупажа художественных работ, столов и столешниц.

- Применение: Будет ли эпоксидная смола использоваться для общего или более промышленного применения?

- Срок службы: Как долго вам нужно работать с эпоксидной смолой, прежде чем она схватится?

- Время отверждения: Сколько времени потребуется эпоксидной смоле для отверждения и достижения полной прочности, прежде чем продукт можно будет использовать?

- Температура: При какой температуре будет работать деталь? Проверена ли выбранная эпоксидная смола на устойчивость к экстремальным температурам, если эта характеристика необходима?

- Фенольные глицидиловые эфиры

- Ароматические глицидиламины и

- Циклоалифатические соединения

- Высокая прочность

- Низкая усадка

- Отличная адгезия к различным основаниям

- Эффективная электрическая изоляция

- Химическая стойкость и устойчивость к растворителям и

- Низкая стоимость и низкая токсичность

- Прочность на растяжение от 90 до 120 МПа

- Модуль упругости при растяжении от 3100 до 3800 МПа

- Температуры стеклования (Tg) в диапазоне от 150 до 220 °C

- Порошки металлов для улучшения электрической и теплопроводности

- Глинозем для теплопроводности

- Силикагель для снижения затрат и повышения прочности

- Слюда – электрическое сопротивление

- Тальк и карбонат кальция – снижение затрат

- Угольные и графитовые порошки для повышения смазывающей способности

- Объемная доля наполнителя

- Характеристики частиц (размер, доля, площадь поверхности…)

- Соотношение сторон наполнителя

- Прочность и модуль наполнителя

- Адгезия наполнителя к смоле

- Вязкость базовой смолы

- Прочность базового повода

- Чрезвычайно прочный и с хорошей прочностью на изгиб

- Отвердитель и температура определяют время отверждения эпоксидной смолы

- Стойкость к износу, растрескиванию, отслаиванию, коррозии и повреждению в результате химического разложения и воздействия окружающей среды

- Прочность сцепления до 2000 фунтов на кв. дюйм

- Эпоксидная смола устойчива к влаге после отверждения

- Хрупкие и склонные к микротрещинам

- Как правило, стоит немного меньше, чем эпоксидная смола

- Выделяет летучие органические соединения и имеет сильные легковоспламеняющиеся пары

- Прочность сцепления полиэфирной смолы обычно менее 500 фунтов на кв.

дюйм

дюйм - После отверждения полиэфирная смола становится водопроницаемой, что означает, что в конечном итоге через нее может проходить вода

- Улучшенные адгезионные свойства (способность приклеиваться к арматуре или заполнителю)

- Превосходные механические свойства (особенно прочность и жесткость)

- Повышенная устойчивость к усталости и микротрещинам

- Уменьшенная деградация от проникновения воды (ухудшение свойств из-за проникновения воды)

- Повышенная устойчивость к осмосу (деградация поверхности из-за водопроницаемости)

7

Эпоксидное покрытие Обычно, когда используются термины «структурный клей» или «технический клей», они относятся к эпоксидным смолам. Эпоксидные смолы прилипают к дереву, бетону, металлу, стеклу, камню и большинству пластиков; делает их невероятно универсальными. Вот лишь некоторые из множества полезных применений эпоксидной смолы:

Выбор эпоксидной смолы

При выборе эпоксидной смолы необходимо учитывать ряд факторов, в том числе:

Работа с авторитетным розничным продавцом поможет вам определить эти и другие факторы, чтобы убедиться, что вы выбрали правильную эпоксидную смолу для своей работы.

Поскольку эпоксидные смолы хорошо работают в экстремальных условиях, в сочетании с углеродными или другими волокнами они дают композитные материалы со свойствами, полезными во многих областях применения. Благодаря своим уникальным высокопроизводительным характеристикам они хорошо подходят для работы во многих средах с экстремальными условиями. Смола, модификатор и сшивающий агент могут быть изменены для создания индивидуальной эпоксидной смолы, которая работает в очень специфических условиях. Эти свойства делают эпоксидные смолы предпочтительным материалом для широкого спектра применений и условий.

Типы, применение, свойства и химическая структура

Что такое реактопласт?

Что такое реактопласт?

Термореактивная смола или термореактивная смола представляет собой полимер, который отверждается или принимает твердую форму с использованием таких методов отверждения, как тепло или излучение. Процесс отверждения является необратимым, поскольку в нем образуется полимерная сеть, сшитая ковалентными химическими связями.

При нагревании, в отличие от термопластов, реактопласты остаются твердыми до тех пор, пока температура не достигнет точки, при которой реактопласты начинают разлагаться.

Фенольные смолы, аминосмолы, полиэфирные смолы, силиконовые смолы, эпоксидные смолы и полиуретаны (полиэфиры, виниловые эфиры, эпоксидные смолы, бисмалеимиды, цианатные эфиры, полиимиды и фенольные смолы) являются несколькими примерами термореактивных смол.

Среди них эпоксиды или эпоксидные смолы являются одними из наиболее распространенных и широко используемых термореактивных материалов сегодня в конструкционных и специальных композитных материалах. Благодаря своей высокой прочности и жесткости (из-за высокой степени сшивки) эпоксидные термореактивные смолы могут быть адаптированы практически для любого применения.

Но что делает эпоксидную смолу универсальной смолой для этих применений? Давайте узнаем об этом подробнее…

Что делает эпоксидную смолу универсальной?

Что делает эпоксидную смолу универсальной?

Термин «эпоксидная смола», «эпоксидная смола» или «эпоксид» (Европа), α-эпоксидная смола, 1,2-эпоксидная смола и т. д. относится к широкой группе реакционноспособных соединений, которые характеризуются

д. относится к широкой группе реакционноспособных соединений, которые характеризуются

наличие оксиранового или эпоксидного кольца. Это представлено трехчленным кольцом, содержащим атом кислорода, который связан с двумя атомами углерода, уже объединенными каким-либо другим образом.

Следовательно, наличие этой функциональной группы определяет молекулу как эпоксидную, где молекулярная основа может широко варьироваться, что приводит к различным классам эпоксидных смол. И они успешны, потому что предлагают разнообразие молекулярной структуры, которую можно получить с помощью одного и того же химического метода.

Кроме того, эпоксидные смолы можно комбинировать с различными отвердителями и модификаторами для достижения свойств, необходимых для конкретного применения.

Учебное пособие по часам: как выбрать лучший отвердитель для эпоксидных систем

Эпоксидные смолы обычно образуются реакцией соединений, содержащих не менее двух активных атомов водорода (полифенольные соединения, диамины, аминофенолы, гетероциклические имиды и амиды, алифатические диолы и т. д.) и эпихлоргидрина.

д.) и эпихлоргидрина.

Синтез диглицидилового эфира бисфенола А (ДГЭБА), наиболее широко используемого мономера эпоксидной смолы:

Синтез эпоксидного мономера из бисфенола А и эпихлоргидрина

Оксирановая группа эпоксидного мономера реагирует с различными отвердителями, такими как алифатические амины, ароматические амины, фенолы, тиолы, полиамиды, амидоамины, ангидриды, тиолы, кислоты и другие подходящие соединения, раскрывающие цикл; формирование жестких термореактивных изделий. Отвержденные эпоксидные смолы являются хрупкими по своей природе из-за высокой степени сшивки, и они способствуют ослаблению ударной вязкости эпоксидной смолы и других соответствующих свойств.

Следовательно, модификация эпоксидных мономеров необходима для улучшения их гибкости и ударной вязкости, а также термических свойств.

Три основных класса эпоксидных смол, используемых в композитах :

Фенольные глицидиловые эфиры

Образуются в результате реакции конденсации эпихлоргидрина с фенольной группой. Строение фенолсодержащей молекулы, количество фенольных колец отличают разные типы эпоксидных смол. Как показано выше, ДГЭБА (диглицидиловый эфир бисфенола-А) является одной из наиболее широко используемых сегодня эпоксидных смол.

Строение фенолсодержащей молекулы, количество фенольных колец отличают разные типы эпоксидных смол. Как показано выше, ДГЭБА (диглицидиловый эфир бисфенола-А) является одной из наиболее широко используемых сегодня эпоксидных смол.

Изменение соотношения эпихлоргидрина и BPA во время производства может привести к образованию высокомолекулярных смол. Эта HMW увеличивает вязкость, и, следовательно, эти смолы являются твердыми при комнатной температуре. Другие разновидности этого класса включают гидрированные эпоксидные смолы на основе бисфенола-А, бромированные смолы, полученные из тетрабромбисфенола-А, диглицидиловый эфир бисфенола-F, диглицидиловый эфир бисфенола-Н, диглицидиловый эфир бисфенола-S и т. д. Бромированные смолы являются антипиренами. и в основном используются в электротехнике. Кроме того, DGEBH демонстрирует многообещающую устойчивость к атмосферным воздействиям, а DGEBS используется для получения термостойкой эпоксидной смолы.

Новолаки фенола и крезола представляют собой еще два типа ароматических глицидиловых эфиров. Они производятся путем объединения фенола или крезола с формальдегидом, образуя полифенол. Этот полифенол впоследствии реагирует с эпихлоргидрином с образованием эпоксидной смолы с высокой функциональностью и высокой Tg отверждения.

Они производятся путем объединения фенола или крезола с формальдегидом, образуя полифенол. Этот полифенол впоследствии реагирует с эпихлоргидрином с образованием эпоксидной смолы с высокой функциональностью и высокой Tg отверждения.

Ароматические глицидиламины

Они образуются в результате реакции эпихлоргидрина с амином, с ароматическими аминами, подходящими для применения при высоких температурах. Наиболее важной смолой этого класса является тетраглицидилметилендианилин (ТГМДА).

9Смолы 0116 TGDMA обладают превосходными механическими свойствами и высокими температурами стеклования и подходят для сложных аэрокосмических применений.

TGPAP — триглицидил-п-аминофенол — еще один тип глицидиламина. Он обладает низкой вязкостью при комнатной температуре и поэтому обычно смешивается с другими эпоксидными смолами для изменения текучести или липкости состава без потери Tg.

Другие коммерческие глицидиламины включают диглицидиланилин, тетраглицидилмета-ксилолдиамин. Основным недостатком этого класса является стоимость, которая может быть выше по сравнению со смолами Bis-A.

Основным недостатком этого класса является стоимость, которая может быть выше по сравнению со смолами Bis-A.

Циклоалифатические соединения

Циклоалифатические эпоксидные смолы

предназначены для применений, требующих устойчивости к высоким температурам, хороших характеристик электроизоляции и устойчивости к ультрафиолетовому излучению. Они содержат эпоксидное кольцо, которое находится внутри кольцевой структуры. Составы циклоалифатических эпоксидных смол

используются для изготовления многих конструкционных компонентов, армированных волокном. Составы, включающие эти смолы, могут иметь высокие температуры стеклования в диапазоне 200°C.

Важной и широко используемой циклоалифатической эпоксидной смолой является диглицидиловый эфир гексагидрофталевой кислоты и 3,4-эпоксициклогексилметил-3′,4′-эпоксициклогексана.

Диглицидиловый эфир гексагидрофталевой кислоты

Основные свойства эпоксидных смол

Основные свойства эпоксидных смол

Ниже мы перечисляем основные свойства эпоксидных смол.

Эпоксидные смолы легко отверждаются и совместимы с большинством оснований. Они имеют тенденцию легко смачивать поверхности, что делает их особенно подходящими для композитных приложений. Эпоксидная смола также используется для модификации некоторых полимеров, таких как полиуретан или ненасыщенные полиэфиры, для улучшения их физических и химических свойств.

Для термореактивных эпоксидных смол:

Помимо упомянутых выше свойств, эпоксидные смолы имеют два основных недостатка: хрупкость и чувствительность к влаге .

Эпоксидные композиты: добавки для повышения эффективности

Эпоксидные композиты: добавки для повышения эффективности

Наполнители также играют важную роль в рецептурах эпоксидных смол. Армирующие волокна, такие как стекло, графит и полиарамид, улучшают механические свойства до такой степени, что эпоксидные смолы можно использовать во многих конструкционных применениях. Другие неармирующие наполнители включают:

При компаундировании наполненных систем необходимо учитывать некоторые важные факторы, в том числе:

Эпоксидные композиты , армированные наночастицами, также вызвали значительный интерес в промышленности за последние десятилетия. Эти материалы имеют высокое отношение удельной прочности к весу, низкую плотность и повышенный высокий модуль упругости, что позволяет им конкурировать с некоторыми металлами.

Эти материалы имеют высокое отношение удельной прочности к весу, низкую плотность и повышенный высокий модуль упругости, что позволяет им конкурировать с некоторыми металлами.

Основной целью армирующих смесей эпоксидных смол является достижение желаемых свойств при сохранении низких затрат. Увеличение содержания наполнителя обычно увеличивает вязкость и затрудняет обработку. Удельный вес обычно увеличивается, хотя некоторые наполнители, такие как полое стекло или фенольные микрошарики, создают синтактические пены со значительно меньшей плотностью.

Другими важными модификаторами, используемыми в составах эпоксидных смол, являются:

Добавки к каучукам – Они используются для повышения гибкости, сопротивления усталости, сопротивления растрескиванию, ударной вязкости эпоксидных смол. Жидкие каучуки, наиболее часто используемые в эпоксидных композитах, представляют собой сополимер бутадиена и акрилонитрила с концевыми карбоксильными группами (CTBN). Однако содержание акрилонитрила в каучуке является важным фактором при использовании модификатора каучука.

По мере увеличения содержания нитрила в каучуке его растворимость увеличивается, и в конечном итоге размер частиц в отвержденной матрице уменьшается. Нереакционноспособные каучуки не используются в эпоксидных композитах.

Добавки для термопластов – Используются для повышения трещиностойкости эпоксидных смол. В эпоксидных смолах могут растворяться только ТП с относительно низкой молекулярной массой. Обычно используемыми термопластами являются фенокси, полиэфирблокамиды, ПВБ, полисульфон, полиэфирсульфон, полиимид, полиэфиримид, нейлон.

По сравнению с каучуками термопласты являются более эффективными упрочнителями в высокосшитых матрицах и не влияют на Tg и модуль.

Однако высокие нагрузки TP приводят к увеличению чувствительности к растворителям и снижению сопротивления ползучести и усталости.

Огнезащитные составы – добавляются в эпоксидные смолы для придания огнестойкости. Присутствие галогенов и образующих уголь ароматических соединений в эпоксидной смоле на основе отвердителя снижает воспламеняемость.

Цвета и красители . С эпоксидными смолами можно использовать широкий спектр красителей, таких как неорганические пигменты, кроме хромовой зелени, натуральные охры, белила на основе сульфида цинка и т. д., а также органические пигменты, такие как углеродная сажа.

Эпоксидные смолы и полиэфирные смолы

Эпоксидные смолы в сравнении с полиэфирными смолами

| Эпоксидная смола | Полиэстер |

В целом, эпоксидные смолы имеют преимущества перед сложными полиэфирами и виниловыми эфирами в пяти основных областях:

Переработка и эпоксидные системы на биологической основе

Переработка и эпоксидные системы на биологической основе

Как обсуждалось выше, термореактивные эпоксидные композиты представляют собой материалы с высокими эксплуатационными характеристиками, которые широко применяются в промышленности.

В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля.

В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля. На поверхности должны отсутствовать следы жира и нефтепродуктов. Поверхность обычно очищают с применением эффективных моющих средств или растворителей.

На поверхности должны отсутствовать следы жира и нефтепродуктов. Поверхность обычно очищают с применением эффективных моющих средств или растворителей.

Этот вариант особенно используется в аэрокосмической промышленности из-за высоких механических свойств эпоксидной смолы и устойчивости к ухудшению окружающей среды.

Этот вариант особенно используется в аэрокосмической промышленности из-за высоких механических свойств эпоксидной смолы и устойчивости к ухудшению окружающей среды. дюйм

дюйм