Как крепить брус между собой в углах и срастить по длине, чтобы выдержать нагрузку

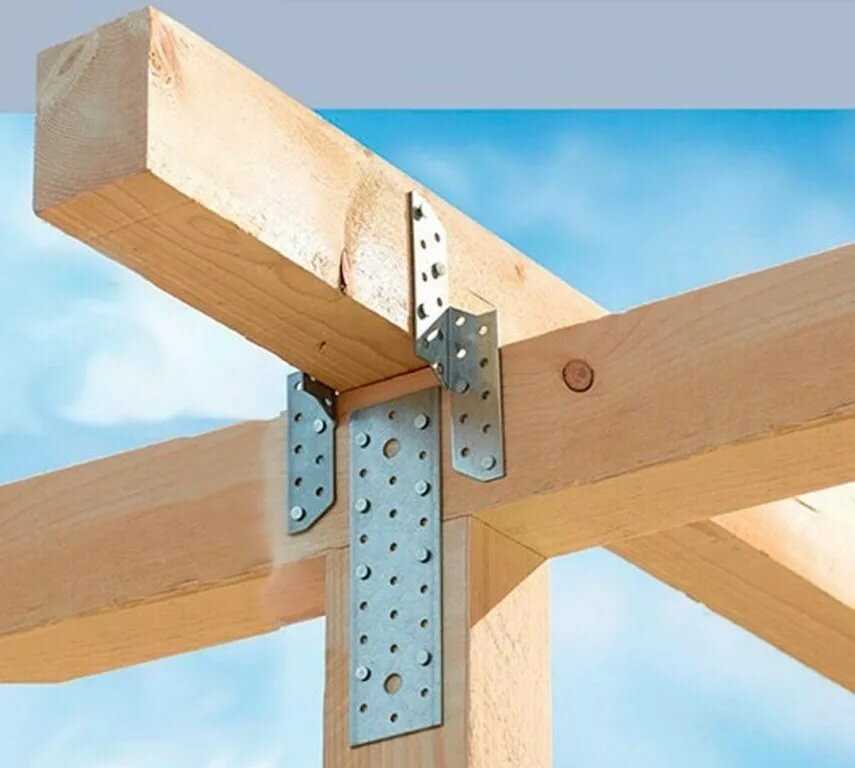

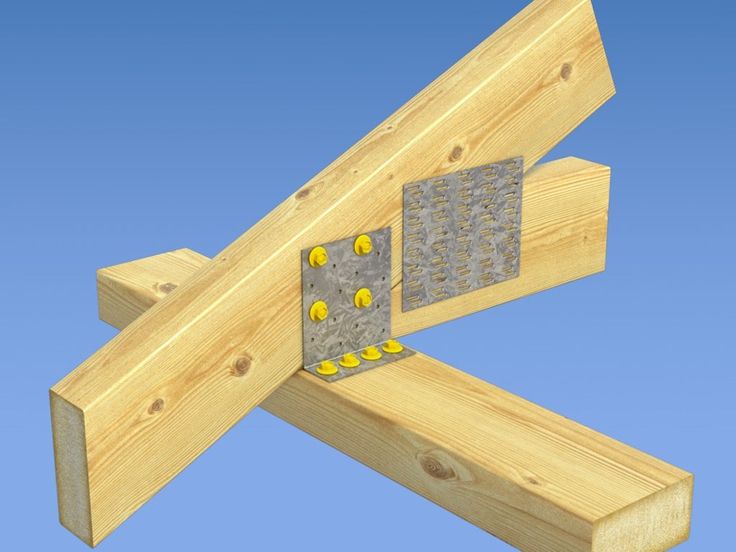

При работе с деревянным брусом практически всегда есть необходимость в использовании дополнительных крепежных элементов. Чаще всего для максимального усиления конструкции используют металлические уголки. Это один из наиболее простых и недорогих видов крепления.

Крепление с помощью уголков

К достоинствам металлических уголков также относят:

- ·Использование для монтажа минимального количества инструментов

- ·Надежность, жесткость и долговечность крепления

- ·Небольшой вес изделия

- ·Способность переносить большие нагрузки в процессе эксплуатации

- ·Отсутствие необходимости врезать крепление в брус.

Для каждого определенного вида работ крепеж подбирают в зависимости от сечения, размеров и функциональных характеристик.

Большой популярностью среди профессиональных и начинающих строителей пользуются перфорированные уголки. В конструкции перфорированного крепления предусмотрено определенное количество отверстий разного диаметра. Это дает возможность использовать саморезы или болты с разным сечением, и значительно облегчает монтаж.

В конструкции перфорированного крепления предусмотрено определенное количество отверстий разного диаметра. Это дает возможность использовать саморезы или болты с разным сечением, и значительно облегчает монтаж.

Чтобы правильно подобрать металлический уголок для крепления бруса, необходимо учитывать не только размеры, но и способ изготовления крепежа.

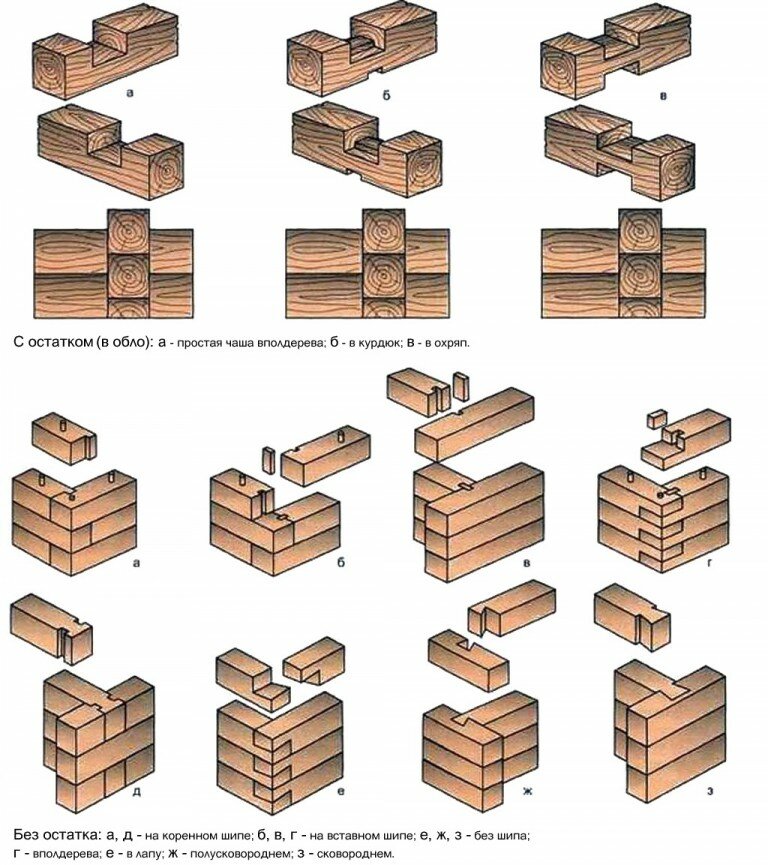

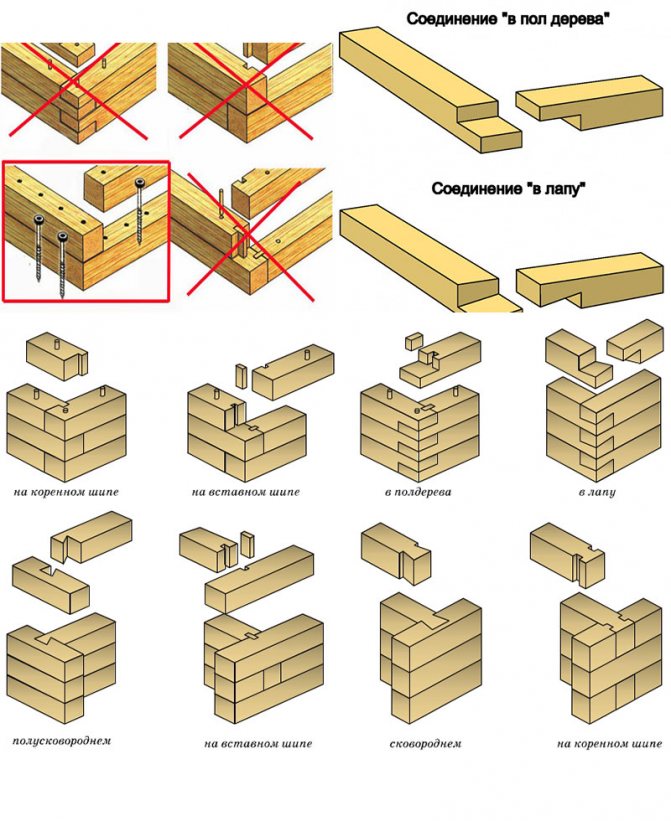

Угловые соединения

Соединить брусы так, чтобы образовался угол, можно по-разному. Раньше их традиционно крепили «в чашу», делая стык не на торцах, а чуть отступив от них. Получалось крестообразное сочленение с выступающими наружу концами. Но есть немало способов, позволяющих не оставлять такие выступы, которые мешают наружной отделке.

Так как брус обладает правильной геометрией с прямоугольным либо квадратным сечением, соединять его гораздо проще, чем бревно. Даже оцилиндрованное. Такая форма упрощает разметку и изготовление пазов, позволяет обеспечивать плотность стыков.

Рассмотрим основные варианты, как соединить брус под углом друг к другу:

- Встык.

Простейший способ, не требующий устройства вырубок или пазов. Один брус стыкуется торцом к боковой части другого, в каждом ряду такие стыки смещаются и чередуются, как на предыдущем фото. Такое соединение очень непрочное, и ему требуется дополнительная фиксация стальными перфорированными пластинами, скобами или другим крепежом. Кроме того, соединённые встык углы даже при качественной изоляции со временем начинают продуваться и пропускать внутрь влагу. Поэтому этот способ применяют преимущественно для строительства хозяйственных построек и других нежилых зданий.

Простейший способ, не требующий устройства вырубок или пазов. Один брус стыкуется торцом к боковой части другого, в каждом ряду такие стыки смещаются и чередуются, как на предыдущем фото. Такое соединение очень непрочное, и ему требуется дополнительная фиксация стальными перфорированными пластинами, скобами или другим крепежом. Кроме того, соединённые встык углы даже при качественной изоляции со временем начинают продуваться и пропускать внутрь влагу. Поэтому этот способ применяют преимущественно для строительства хозяйственных построек и других нежилых зданий.

Стык дополнительно скреплён скобой и стальным уголком Источник www.allremont59.ru

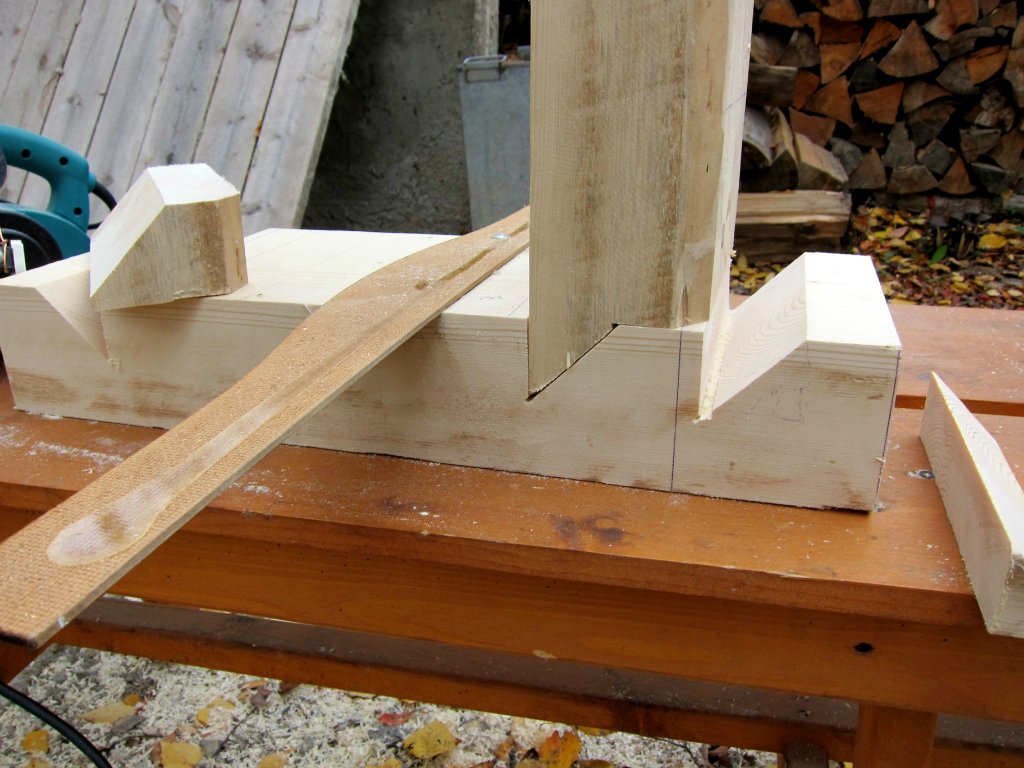

- В полдерева. Этот вид сочленения очень распространён, так как доступен даже неопытным плотникам. Он предполагает выборку части бруса с торца на половину его глубины. В итоге на концах получаются ступеньки, которые накладываются друг на друга. Для упрочнения стыков они просверливаются насквозь и в отверстия забиваются нагели.

Ими же брусы скрепляются и по длине пролёта между углами.

Ими же брусы скрепляются и по длине пролёта между углами.

Угловое соединение в полдерева Источник 900igr.net

- В лапу. Этот крепёж очень похож на предыдущий, но вырубку торца выполняют не под прямым углом, а под наклоном.

- Ласточкин хвост. Один из самых прочных и надёжных способов, как скрепить брус между собой. Заключается в устройстве замкового соединения шип-паз. Причём шипы имеют форму трапеции, что увеличивает площадь сопряжения двух элементов и не позволяет им «разъезжаться».

Форма и размер шипа подбирается так, чтобы он плотно вставал в паз, образованный двумя шипами поперечных венцов Источник stroyfora.ru

- Коренной шип. Иначе такое соединение называется «сковородень» или «тёплый угол», так как он непродуваемый, без сквозных щелей с улицы в помещение. В этом случае замковое Т-образное соединение получается потайным за счёт вырубки прямоугольного или трапецеидального паза в горизонтальной плоскости не на всю толщину бруса, а лишь до половины.

Шип второго бруса повторяет его форму. Такой стык называют глухим сковороднем и применяют для скрепления наружных углов дома. При возведении внутренних перегородок чаще используют открытый сковородень, вырезая паз на всю толщину бруса. Дополнительную прочность обеспечивают забивкой в замок нагеля.

Шип второго бруса повторяет его форму. Такой стык называют глухим сковороднем и применяют для скрепления наружных углов дома. При возведении внутренних перегородок чаще используют открытый сковородень, вырезая паз на всю толщину бруса. Дополнительную прочность обеспечивают забивкой в замок нагеля.

Тёплый угол с прямоугольным и трапециевидным шипом Источник i0.wp.com

Смотрите также: Каталог проектов домов из бруса

- В чашу. Метод похож на соединение вполдерева, но пазы вырубаются не на концах венцов, а с отступом от них и образованием выступающих за периметр стен остатков. Паз может быть только на одной стороне каждого венца – и это самый простой и несложный в исполнении вариант. Вырубка может производиться и на двух противоположных гранях, и на все четырёх.

Для справки! Четырёхсторонние пазы достаточно сложны в изготовлении, их обычно делают в заводских условиях при заказе брусового дома по готовому проекту.

Один из вариантов, как соединить брус между собой методом «в чашу» с четырёхсторонними пазами Источник utwood.su

Эти способы применяют для любых угловых соединений, не исключительно прямоугольных. Просто предварительно торцы балок спиливаются для образования скосов, дающих в примыкании нужный угол.

Функциональные характеристики крепежа в зависимости от способа его изготовления

Все производители выпускают уголки железные для крепления бруса в соответствии с требованиями ГОСТ. Используется для этого обычная углеродистая сталь или низколегированная сталь повышенной прочности. Существует два способа изготовления крепежа. При горячекатаном способе разогретый слиток металла пропускают вначале через валы, а затем через формовку. Готовые изделия отличаются устойчивостью к достаточно большим и регулярным нагрузкам, они могут обеспечить надежное соединение, а срок эксплуатации у них значительно больше. Используют такой уголок для крепления бруса 100х100 в несущих конструкциях, каркасах.

Крепление, изготовленное методом холодного прессования, менее устойчиво к внешним воздействиям. Его рекомендуется применять там, где на область соединения не будут оказываться постоянные нагрузки. Еще одной особенностью уголков, изготовленных холодным способом, является большая точность угла.

При выборе крепежа также важно учитывать ту окружающую среду, в которой будет находиться соединение. Если оно будет располагаться снаружи здания, или в помещении предполагается наличие повышенной влажности, следует приобретать оцинкованные перфорированные уголки для крепления бруса.

Дополнительная обработка поверхности цинком позволяет производить изделия, устойчивые к воздействию окружающей среды и защитить металл от процессов коррозии.

Дополнительные рекомендации

Выбирая крепежные элементы, следует ориентироваться на ширину деревянного бруска, место его установки и выполняемые функции. Более узкие уголки можно применять для соединения элементов перегородки, формирования оконных проемов, устройства обрешеток для утепляющих материалов.

В случаях, когда используются крупные балки, сечение которых равно или превышает 100*100, крепеж подбирают по ширине. Чтобы в дереве не образовывалось сколов, саморезы начинают вкручивать в отверстия, находящиеся на расстоянии от края не менее 1 см. Если деревянную балку необходимо закрепить на бетоне, используют крепления с анкерными отверстиями.

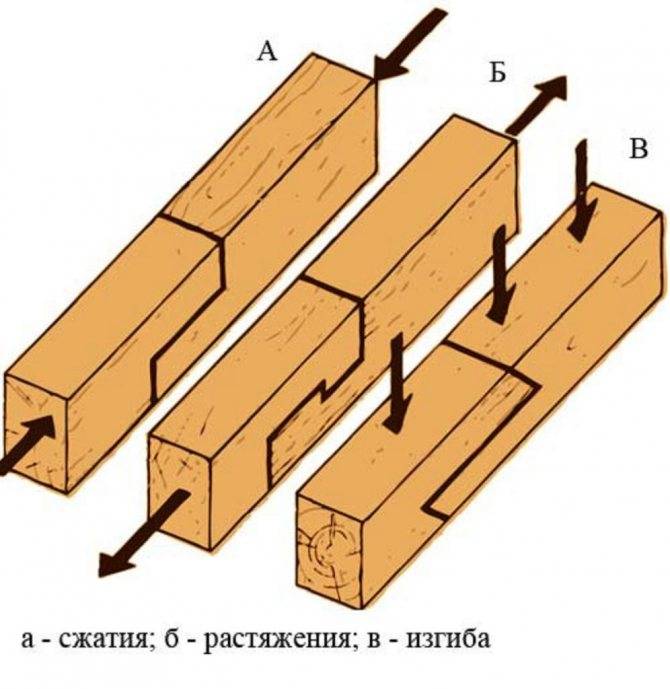

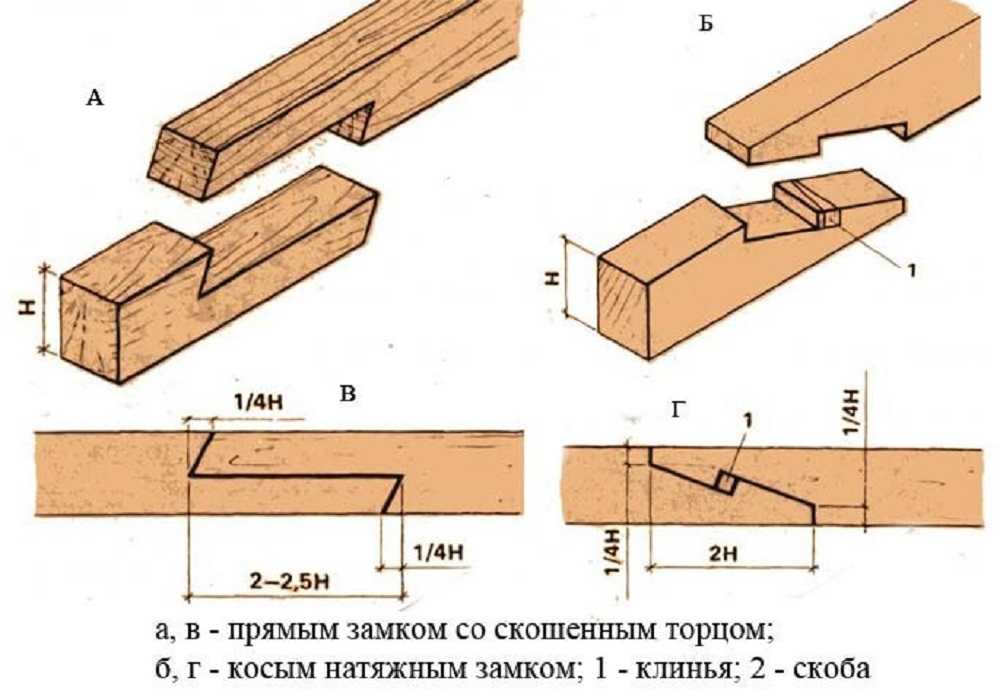

Соединения в длину

Стандартный максимальный размер бруса – 6 метров в длину при разном сечении. Этого часто не хватает, чтобы возвести стены большого дома, установить стропила или уложить балки перекрытия. Приходится сращивать 2, а то и 3 элемента в продольном направлении. И одно дело, когда это венец, имеющий под собой опору в виде фундамента или нижележащего венца, и другое – если такой опоры нет. Приходится решать, как срастить брус по длине, чтобы выдержать нагрузку не только от собственного веса, но и от опирающихся на него конструкций.

Подобные задачи решаются способами, аналогичными уже описанным. Просто крепление выполняется не под углом, а вдоль балок.

При строительстве навесов, беседок и прочих подобных сооружений сращённый брус может не иметь под собой опоры Источник i.ytimg.com

Смотрите также: Каталог компаний, что специализируются на строительстве домов из бруса

- В полдерева. Уже знакомый вам узел крепления, когда с торцов вырезаются симметричные прямые выемки до половины толщины бруса. Более надёжным будет сращивание косыми выемками. Но в любом случае требуется дополнительная фиксация пластинами, шпильками или нагелями.

- Косой замок. В этом случае соединяемые торцы также срезаются по косой, но срезы имеют не плоскую, а ступенчатую форму с определёнными параметрами каждого выступа. При совмещении двух балок они должны точно повторять друг друга. «Сползание» предотвращают уже проверенным методом – забивкой нагелей в стык. Без специального инструмента решить задачу, как соединить брус 100х100 между собой этим способом, практически нереально.

- Прямой накладной замок.

На торцах балок вырезаются своеобразные крючки-зацепы по всей их ширине. Это самый надёжный способ сращивания для «висячих» балок.

На торцах балок вырезаются своеобразные крючки-зацепы по всей их ширине. Это самый надёжный способ сращивания для «висячих» балок.

Прямой и косой замок Источник i1.wp.com

- Коренной шип. Это тот же вид соединения, который был описан в предыдущей главе. Шип может быть как прямоугольной, так и трапециевидной формы. Трапеция гораздо надёжнее, так как предотвращает колебания в горизонтальном направлении.

- На шпонку. Если при устройстве коренного шипа на торце одного бруса формируется шип, а в другом выбирается паз, то в этом случае делают два паза, балки укладывают встык, а в получившееся отверстие забивают шпонку, повторяющую его форму. Её предварительно обмазывают столярным клеем или клеем ПВА, чтобы увеличить прочность стыка.

Обратите внимание! При возведении стен мало решить, как соединить брус между собой по длине. Нужно обязательно смещать стыки относительно друг друга, чтобы они не совпадали по вертикальной линии в соседних венцах.

Изготовление замковых соединений заметно упрощается и ускоряется, если не размечать каждый брус по отдельности, а сделать шаблон из тонкого и плотного листового материала.

Соединительный крепёж

С появлением современного крепежа из прочной легированной и оцинкованной стали упростились многие строительные процессы, в том числе и устройство надёжных соединительных узлов в конструкциях из бруса. Одни из них применяются уже давно, и традиционно пользуются популярностью. Другие появились сравнительно недавно, поэтому могут быть неизвестны людям, профессия и интересы которых не связаны со строительством.

Традиционные крепёжные элементы

Самыми простыми, надёжными из них являются шканты или нагели, изготовленные из твёрдой древесины. Они идеально сочетаются с основным материалом, не вызывая его деформацию, растрескивание или гниение. В сочетании с клеевыми составами они позволяют осуществлять прочное крепление.

Сборка сруба на стальных нагелях Источник remontik. org

org

Нагели бывают и металлическими. Их главное достоинство – высокая прочность и долговечность, поэтому их часто используют для скрепления брусовых венцов по вертикали.

Гвозди и скобы, которые раньше были едва ли не единственными видами крепежа для дерева, сегодня стараются не использовать при строительстве капитальных зданий, так как чёрный металл, из которого их изготавливают, несовместим с деревом. Он легко поддаётся коррозии, портя древесину и постепенно разрушаясь. По этой же причине не рекомендуется применять самодельные нагели, нарезанные из арматурных прутьев.

Современные крепёжные изделия

Очень разнообразный крепёж изготавливают из стального перфорированного проката толщиной не менее 2 мм с антикоррозионным покрытием. Из него делают:

- пластины разной длины и ширины с отверстиями под саморезы и анкеры. Большой ассортимент типоразмеров позволяет решать такие задачи, как соединить брус между собой по длине 150 на 150, скрепить стропила в коньковой части или усилить провисающий стык без нижней опоры;

Соединительная оцинкованная пластина Источник www. sibwindows.ru

sibwindows.ru

Уголки простые и усиленные

Сортамент металлических уголков для закрепления брусьев между собой включает различные по прочности изделия. Если на место соединения в процессе эксплуатации не будет оказываться постоянного высокого давления, при сборке конструкции можно применять обычный простой крепеж. В случае, когда соединение будет находиться под постоянной нагрузкой, рекомендуется использовать усиленные уголки для крепления бруса. Они отличаются от обычного крепежа тем, что между сторонами присутствует дополнительное ребро жесткости. Оно не только усиливает конструкцию и делает ее более надежной, но и значительно продлевает срок ее службы.

Кроме того, простые и усиленные изделия могут отличаться толщиной металла, который используется для их изготовления. Для выпуска простых уголков используют прокат толщиной до 2 мм, тогда как толщина усиленных может доходить до 3мм.

Поскольку цена усиленного крепежа несколько выше, чем обычного, для экономии средств его рекомендуется применять только в тех местах, где действительно есть такая необходимость. Это может быть закрепление несущих элементов, монтаж систем вентиляции и отопления, создание соединений, которые будут находиться под постоянным воздействием окружающей среды.

Это может быть закрепление несущих элементов, монтаж систем вентиляции и отопления, создание соединений, которые будут находиться под постоянным воздействием окружающей среды.

Технология соединения брусьев между собой

Качественное соединение брусьев между собой при строительстве дома имеет немаловажное значение. От способа и точности соединения во многом зависит надежность всей конструкции и сохранение тепла в доме.

От качественного соединения бруса зависит прочность и теплоизоляционных характеристики будущей конструкции.

Строительство деревянных домов при новых технологиях изготовления бруса стало быстрыми темпами набирать популярность. Экологически чистый материал с хорошей теплопроводностью и привлекательным внешним видом замечательно подходит для строительства жилых домов и других зданий в любом регионе нашей страны.

Самым ответственным этапом строительства деревянных домов является сочленение брусьев между собой. Узкоспециализированное оборудование для изготовления шипов и пазов используется только на крупных производствах, ввиду высокой стоимости и больших размеров. Однако соединения профилированного бруса можно выполнить и своими руками.

Однако соединения профилированного бруса можно выполнить и своими руками.

Содержание

- Необходимый инструмент для изготовления соединений

- Основные способы соединения бруса при укладке

- Продольное соединение материала

- Изготовление угловых соединений бруса под непрямым углом

Необходимый инструмент для изготовления соединений

Рисунок 1. Разновидности соединения бруса.

При самостоятельном изготовлении соединений можно воспользоваться обычным ручным механизированным инструментом, имеющимся у застройщика или специалистов, таким как:

- Цепная пила с бензиновым или электрическим приводом. Можно использовать ручную циркулярную пилу с электрическим приводом, но максимально допустимая глубина пропила устройства должна быть больше чем полдерева.

- Набор стамесок. В торговых предприятиях не всегда можно найти инструмент нужной длины и прочности, поэтому желательно изготовить его самостоятельно или заказать у кузнеца.

- Молоток, киянка, топор.

В старину рубка углов выполнялась с помощью одного топора, но это отнимало много времени. Современный инструмент с различными видами привода значительно облегчит труд и сократит затраты времени на работу.

Вернуться к оглавлению

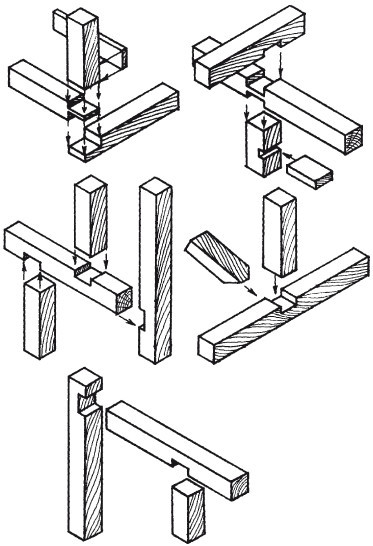

Основные способы соединения бруса при укладке

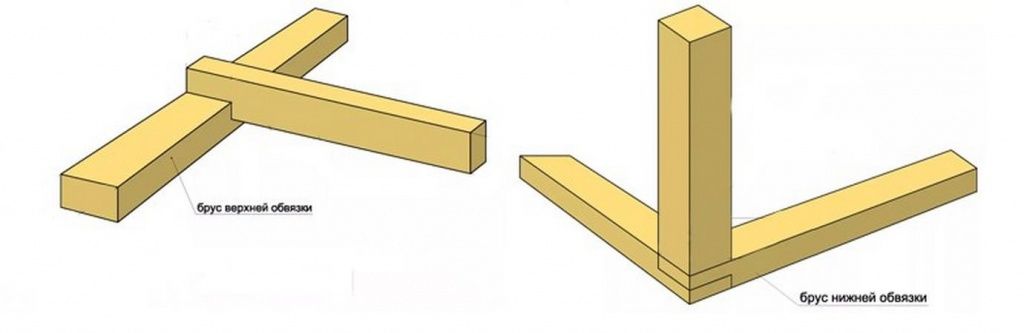

По месту соединения нужно выбирать определенный метод, гарантирующий оптимальную прочность и плотность стыка. Угловые соединения можно выполнять:

- с выступающими за основные размеры концами;

- без выступов;

- укладкой встык, когда брусья не накладываются друг на друга;

- Т-образным соединением для стен внутри здания.

Рисунок 2. Устройство прямоугольного коренного шипа.

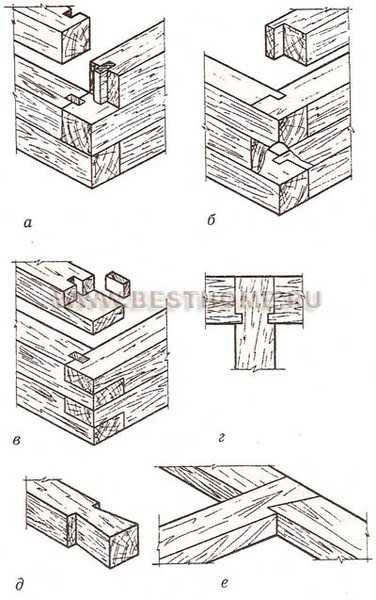

Технология способа с остатком обеспечивает лучшее качество углового соединения, но требует большего расхода материала. На каждом брусе получается от 0,4 до 0,6 метра нерационально используемой длины. При высоте в 15 венцов общая неиспользуемая длина составит от 20 до 36 м. При длине бруса 4 м это составит от 5 до 9 дополнительных изделий. Посмотреть угловое соединение с выступающими частями можно на рис. 1а.

При длине бруса 4 м это составит от 5 до 9 дополнительных изделий. Посмотреть угловое соединение с выступающими частями можно на рис. 1а.

Первый венец в здании обычно укладывается в сочленение с замочным пазом со специфическим названием стыка — «обло». Такой способ применяется при любом методе укладки материала, с выступами или без. Выборка выполняется на половину толщины изделия. Сочленение углов дома без выступов можно посмотреть на рис. 1б. Последующие венцы для предотвращения смещения в основных плоскостях нужно стыковать по типу «коренные шипы» с установкой нагелей. Устройство прямоугольного коренного шипа показано на рис. 2.

Нагель представляет собой деревянный брусок круглого сечения длиной 25 см и толщиной около 30 мм. В уложенном на прокладочный материал брусе нужно просверлить отверстие глубиной, превышающей длину нагеля на 20-40 мм, и в него забить деталь.

Соединение углов встык является самым простым способом. Качество таких стыков крайне низкое, создать теплый угол таким способом нереально. Крепление бруса при такой стыковке выполняют металлическими кронштейнами с шипами, прибиваемыми гвоздями. Укладка бруса встык показана на рис. 1в. Как крепить брус металлическим кронштейном, можно увидеть на рис. 1е.

Крепление бруса при такой стыковке выполняют металлическими кронштейнами с шипами, прибиваемыми гвоздями. Укладка бруса встык показана на рис. 1в. Как крепить брус металлическим кронштейном, можно увидеть на рис. 1е.

Рисунок 3. Ласточкин хвост.

Т-образное соединение капитальных и внутренних перегородок имеет несколько вариантов:

- стык с использованием замочного паза;

- сочленение «паз-шип» в виде симметричной трапеции;

- сочленение «паз-шип» в виде несимметричной трапеции с прямым углом;

- использование сочленения «паз-шип» прямоугольной формы.

Шипы в виде трапеций предназначены для сохранения соединения при расшатывании конструкции и усилиях, направленных на растаскивание в разные стороны. Устройство таких сочленений является сложным, но и более надежным креплением. Из-за внешнего вида соединение получило название «ласточкин хвост». Устройство такого сочленения можно посмотреть на рис. 3. Изготовление «ласточкиного хвоста» требует тщательности и терпения при подгонке поверхностей.

Собрать и разобрать соединение можно, только перемещая изделия в вертикальной плоскости.

Многие мастера предпочитают крепить стены при помощи прямоугольных коренных шипов. Часто на Т-образных соединениях применяют крепление специальными скобами, длинными болтами с шайбами большого диаметра или гвоздями. Пример соединения шипами с прямым углом показан на рис. 1г.

Вернуться к оглавлению

Продольное соединение материала

Рисунок 4. Соединение впритык и внакладку.

Одним из основных недостатков бруса является его ограничение по длине. Стандартные размеры изготавливаемых изделий составляют от 4 до 6 м. При стенах большой длины или при использовании обрезков необходимо выполнять продольное соединение. Такие соединения нежелательны при строительстве капитальных стен из-за возможной деформации. При необходимости устройства продольных стыков в нескольких венцах их нельзя располагать в соседних венцах по одной вертикальной линии. Для внутренних стен ограничения по сращиванию бруса отсутствуют из-за более стабильного температурного режима.

При сращивании бруса по длине используют центральный шип или разнообразные сочленения замком. Чаще всего используется прямой замок из-за несложного процесса изготовления. В брусе делаются выборки в половину толщины бруса. Полученные поверхности доступны для обработки и могут быть тщательно подогнаны.

Надежное к смещениям соединение бруса можно получить при использовании центрального шипа. Гнездо необходимо делать немного больше длины шипа. Длина шипа должна превышать вдвое ширину бруса. Чтобы соединить более прочно, можно установить два шипа.

Удлинение бруса также можно выполнять внакладку. Соединение внакладку может быть косым или прямым. Виды соединений можно посмотреть на рис. 4. Торцам изделий нужно придать выбранную форму и уложить на место. Последующие венцы своим весом сожмут и зафиксируют соединение. При удлинении бруса в капитальных стенах желательно использовать комбинацию различных креплений. Подогнанные под соединение внакладку изделия нужно дополнительно зафиксировать одним или двумя клиньями. Вид стены со сращенным брусом можно увидеть на рис. 1д. Во всех соединениях обязательно прокладывают уплотняющий материал.

Вид стены со сращенным брусом можно увидеть на рис. 1д. Во всех соединениях обязательно прокладывают уплотняющий материал.

Вернуться к оглавлению

Изготовление угловых соединений бруса под непрямым углом

В конструкциях зданий всегда имеются угловые соединения бруса, размер которых не соответствует 90°. На большинстве зданий такие углы расположены в чердачной части помещения. Их размер зависит от наклона крыши. На капитальных стенах углы различной величины могут возникнуть при устройстве выступающих или утопленных элементов.

Устройство сочленений под тупой или острый угол желательно выполнять по принципу «паз-шип». Выступы и углубления выпиливаются под необходимым углом, их поверхности, соответственно, подгоняются. Для увеличения прочности можно использовать дополнительное крепление болтами, шурупами или гвоздями необходимой длины. Если толщина изделий большая, нужно использовать металлические кронштейны необходимой формы с соответствующим креплением.

Для увеличения прочности можно использовать дополнительное крепление болтами, шурупами или гвоздями необходимой длины. Если толщина изделий большая, нужно использовать металлические кронштейны необходимой формы с соответствующим креплением.

При изготовлении большого количества одинаковых сочленений желательно сделать специальные разметочные шаблоны, которые ускорят и облегчат процесс нанесения разметки для соединения бревен в срубе.

Для шаблонов можно использовать жесть, фанеру, плотный картон, тонкий пластик. При изготовлении сочленений следует сначала сделать запил в нужном положении, затем недоступные для пилы участки удалить стамеской.

Готовые проекты зданий, предлагаемые производителями строительных материалов, укомплектованы профилированным брусом с соединениями. Все типы шипов и пазов выбраны из расчета необходимой прочности и изготовлены на промышленном оборудовании с высокой точностью.

Все типы шипов и пазов выбраны из расчета необходимой прочности и изготовлены на промышленном оборудовании с высокой точностью.

Американские широкополочные балки

Свойства американских широкополочных балок согласно ASTM A6 в метрических единицах указаны ниже.

- Американские широкополочные балки в соответствии с ASTM A6 — Имперские единицы

Для полной таблицы со статическими параметрами — момент инерции и модуль упругого сечения — поверните экран!

| Обозначение | Размеры | Статические параметры | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Moment of Inertia | Elastic Section Modulus | |||||||||||||||||||

| Imperal (in x in x lb/ft) | Metric (mm x mm x kg/m) | Depth — h — (мм) | Ширина — W — (мм) | . (мм) (мм) | Зона секции (см 2 ) | Вес (кг/м) | I x (CM 4 ) 2090 (CM 4 ) 202090 (CM 4 ) 2020202090 (CM 4 ). CM 4 ) | S x (CM 3 ) | S Y (CM 3 (CM 3 (CM 3 (CM 3 (CM 3 (CM 3 . х 13 Ш 100 х 100 х 19.3 | 106 | 103 | 7.1 | 8.8 | 24.7 | 19.3 | 475.9 | 160.6 | 89.9 | 31.2 | |

| W 5 x 5 x 16 | W 130 x 130 x 23. 8 8 | 127 | 127 | 127 | 127 | 127 | 127 | 127 | 127 | 127 | 127 | .0133 6.1 | 9.1 | 30.4 | 23.8 | 885.5 | 311 | 139.5 | 49 | |

| W 5 x 5 x 19 | W 130 x 130 x 28.1 | 131 | 128 | 6.9 | 10.9 | 35.9 | 28.1 | 1099 | 381.4 | 167.7 | 59.6 | |||||||||

| W 6 x 4 x 9 | W 150 x 100 x 13.5 | 150 | 100 | 4.3 | 5.5 | 17.3 | 13.5 | 685.5 | 91.8 | 91.4 | 18. 4 4 | |||||||||

| W 6 x 4 x 12 | W 150 x 100 x 18.0 | 153 | 102 | 5.8 | 7.1 | 22.9 | 18 | 915.9 | 125.9 | 122.1 | 25.4 | |||||||||

| W 6 x 4 x 16 | W 150 x 100 x 24.0 | 160 | 102 | 6.6 | 10.3 | 30.6 | 24 | 1342 | 182.6 | 167.8 | 35.8 | |||||||||

| W 6 x 6 x 15 | W 150 x 150 x 22.5 | 152 | 152 | 5.8 | 6.6 | 28.6 | 22.5 | 1206 | 386.6 | 158.6 | 50.9 | |||||||||

| W 6 x 6 x 20 | W 150 x 150 x 29. 8 8 | 157 | 153 | 6.6 | 9.3 | 37.9 | 29.8 | 1714 | 555.5 | 218.4 | 72.6 | |||||||||

| W 6 x 6 x 25 | W 150 x 150 x 37.1 | 162 | 154 | 8.1 | 11.6 | 47.4 | 37.1 | 2220 | 706.8 | 274.1 | 91.8 | |||||||||

| W 8 x 4 x 10 | W 200 x 100 x 15.0 | 200 | 100 | 4.3 | 5.2 | 19.1 | 15 | 1280 | 86.9 | 128 | 17.4 | |||||||||

| W 8 x 4 x 13 | W 200 x 100 x 19.3 | 203 | 102 | 5.8 | 6.5 | 24. 8 8 | 19.3 | 1662 | 115.4 | 163.7 | 22.6 | |||||||||

| W 8 x 4 x 15 | W 200 x 100 x 22.5 | 206 | 102 | 6.2 | 8.0 | 28.6 | 22.5 | 2004 | 142 | 194.5 | 27.8 | |||||||||

| W 8 x 5.25 x 18 | W 200 x 135 x 26.6 | 207 | 133 | 5.8 | 8.4 | 33.9 | 26.6 | 2587 | 329.8 | 250 | 49.6 | |||||||||

| W 8 x 5.25 x 21 | W 200 x 135 x 31.3 | 210 | 134 | 6.4 | 10.2 | 39.7 | 31.3 | 3139 | 409.6 | 290 | 61. 1 1 | |||||||||

| W 8 x 6.5 x 24 | W 200 x 165 x 35.9 | 201 | 165 | 6.2 | 10.2 | 45.7 | 35.9 | 3438 | 764.3 | 342.1 | 92.6 | |||||||||

| W 8 x 6.5 x 28 | W 200 x 165 x 41.7 | 205 | 166 | 7.2 | 11.8 | 53.2 | 41.7 | 4088 | 900.5 | 399 | 108.5 | |||||||||

| W 8 x 8 x 31 | W 200 x 200 x 46.1 | 203 | 203 | 7.2 | 11. 0 0 | 58.9 | 46.1 | 4545 | 1535 | 448 | 151.2 | |||||||||

| W 8 x 8 x 35 | W 200 x 200 x 52 | 206 | 204 | 7.9 | 12.6 | 66.5 | 52 | 5268 | 1784 | 512 | 174.9 | |||||||||

| W 8 x 8 x 40 | W 200 x 200 x 59 | 210 | 205 | 9.1 | 14.2 | 75.5 | 59 | 6113 | 2040 | 582 | 199.1 | |||||||||

| W 8 x 8 x 48 | W 200 x 200 x 71 | 216 | 206 | 10.2 | 17.4 | 91 | 71 | 7658 | 2537 | 709 | 246.3 | |||||||||

| W 8 x 8 x 58 | W 200 x 200 x 86 | 222 | 209 | 13 | 20.6 | 110 | 86 | 9467 | 3138 | 853 | 300. 3 3 | |||||||||

| W 8 x 8 x 67 | W 200 x 200 x 100 | 229 | 210 | 14.5 | 23.7 | 127 | 100 | 11325 | 3663 | 989 | 348.9 | |||||||||

| W 10 x 4 x 12 | W 250 x 100 x 17.9 | 251 | 101 | 4.8 | 5,3 | 22,8 | 17,9 | 2254 | 91,3 | 179,5 | 18,1 | |||||||||

| W 100134 | ||||||||||||||||||||

| W 100133 | ||||||||||||||||||||

| W 100133 | ||||||||||||||||||||

| W 100133.0134 | 254 | 102 | 5.8 | 6.9 | 28.5 | 22.3 | 2901 | 122.6 | 228.4 | 24 | ||||||||||

| W 10 x 4 x 17 | W 250 x 100 x 25. 3 3 | 257 | 102 | 6.1 | 8.4 | 32.2 | 25.3 | 3430 | 149.2 | 266.9 | 29.3 | |||||||||

| W 10 x 4 x 19 | W 250 x 100 x 28.4 | 260 | 102 | 6.4 | 10.0 | 36.3 | 28.4 | 3998 | 177.5 | 307.5 | 34.8 | |||||||||

| Ш 10 x 5,75 x 22 | Ш 250 x 145 x 32,7 | 256 | 6.1 | 9.1 | 41.9 | 32.7 | 4895 | 472.6 | 379.4 | 64.7 | ||||||||||

| W 10 x 5.75 x 26 | W 250 x 145 x 38.5 | 262 | 147 | 6.6 | 11.2 | 49. 1 1 | 38.5 | 6014 | 593.7 | 459.1 | 80.8 | |||||||||

| W 10 x 5.75 x 30 | W 250 x 145 x 44.8 | 266 | 148 | 7.6 | 13.0 | 57 | 44.8 | 7118 | 703.5 | 535.2 | 95.1 | |||||||||

| Ш 10 x 8 x 33 | Ш 250 x 200 x 49,1 | 247 | 3 | 3 2042 34 | 11.0 | 62.6 | 49.1 | 7069 | 1513 | 572.4 | 149.8 | |||||||||

| W 10 x 8 x 39 | W 250 x 200 x 58 | 252 | 203 | 8.0 | 13.5 | 74.2 | 58 | 8736 | 1884 | 693.4 | 185. 6 6 | |||||||||

| W 10 x 8 x 45 | W 250 x 200 x 67 | 257 | 204 | 8.9 | 15.7 | 85.8 | 67 | 10360 | 2224 | 806.6 | 218 | |||||||||

| Ш 10 x 10 x 49 | Ш 250 x 250 x 73 | 253 | 254 | 8,6 | 14,2 | 92.9 | 73 | 11290 | 3880 | 892.1 | 305.5 | |||||||||

| W 10 x 10 x 54 | W 250 x 250 x 80 | 256 | 255 | 9.4 | 15.6 | 102 | 80 | 12570 | 4314 | 982.4 | 338.3 | |||||||||

| W 10 x 10 x 60 | W 250 x 250 x 89 | 260 | 256 | 10. 7 7 | 17.3 | 114 | 89 | 14260 | 4841 | 1097 | 378.2 | |||||||||

| W 10 x 10 x 68 | W 250 x 250 x 101 | 264 | 257 | 11.9 | 19.6 | 129 | 101 | 16380 | 5549 | 1241 | 431.9 | |||||||||

| W 10 x 10 x 77 | W 250 x 250 x 115 | 269 | 259 | 13.5 | 22.1 | 146 | 115 | 18940 | 6405 | 1408 | 494.6 | |||||||||

| W 10 x 10 x 88 | W 250 x 250 x 131 | 275 | 261 | 15.4 | 25.1 | 167 | 131 | 22150 | 7446 | 1611 | 570.6 | |||||||||

| W 10 x 10 x 100 | W 250 x 250 x 149 | 282 | 263 | 17.3 | 28. 4 4 | 190 | 149 | 25940 | 8622 | 1840 | 655.7 | |||||||||

| W 10 x 10 x 112 | W 250 x 250 x 167 | 289 | 265 | 19.2 | 31.8 | 212 | 167 | 30020 | 9879 | 2078 | 745.6 | |||||||||

| W 12 x 4 x 14 | W 310 x 100 x 21 | 303 | 101 | 5.1 | 5.7 | 26.8 | 21 | 3708 | 98.3 | 244.8 | 19.5 | |||||||||

| W 12 x 4 x 16 | W 310 x 100 x 23.8 | 305 | 101 | 5.6 | 6.7 | 30.4 | 23.8 | 4280 | 115. 6 6 | 280.7 | 22.9 | |||||||||

| W 12 x 4 x 19 | W 310 x 100 x 28.3 | 309 | 102 | 6.0 | 8.9 | 35.9 | 28.3 | 5431 | 158.1 | 351.5 | 31 | |||||||||

| W 12 x 4 x 22 | W 310 x 100 x 32.7 | 313 | 102 | 6.6 | 10.8 | 41.8 | 32.7 | 6507 | 191.9 | 415.8 | 37.6 | |||||||||

| Ш 12 x 6,5 x 26 | Ш 310 x 165 x 38,7 | 310 | 165 | 5,8 | 4 9.7 | 49.4 | 38.7 | 8527 | 726.8 | 550.1 | 88.1 | |||||||||

| W 12 x 6.5 x 30 | W 310 x 165 x 44. 5 5 | 313 | 166 | 6.6 | 11.2 | 56.7 | 44.5 | 9934 | 854.7 | 634.8 | 103 | |||||||||

| W 12 x 6.5 x 35 | W 310 x 165 x 52 | 317 | 167 | 7.6 | 13.2 | 66.5 | 52 | 11851 | 1026 | 747.7 | 122.9 | |||||||||

| Ш 12 x 8 x 40 | Ш 310 x 200 x 60 | 303 | 203 | 7,5 | 13,1 | 7,50134 | 60 | 12860 | 1829 | 849 | 180.8 | |||||||||

| W 12 x 8 x 45 | W 310 x 200 x 67 | 306 | 204 | 8.5 | 14.6 | 85.2 | 67 | 14510 | 2069 | 984 | 202. 8 8 | |||||||||

| W 12 x 8 x 50 | W 310 x 200 x 74 | 310 | 205 | 9.4 | 16.3 | 94.8 | 74 | 16450 | 2344 | 1061 | 228.7 | |||||||||

| W 12 x 10 x 53 | Ш 310 x 250 x 79 | 306 | 254 | 8,8 | 14,6 | 101 | 7 | 3990 | 1155 | 314.2 | ||||||||||

| W 12 x 10 x 58 | W 310 x 250 x 86 | 310 | 254 | 9.1 | 16.3 | 110 | 86 | 19850 | 4455 | 1280 | 350.8 | |||||||||

| W 12 x 12 x 65 | W 310 x 310 x 97 | 308 | 305 | 9. 9 9 | 15.4 | 123 | 97 | 22240 | 7286 | 1444 | 477.8 | |||||||||

| W 12 x 12 x 72 | W 310 x 310 x 107 | 311 | 306 | 10.9 | 17.0 | 136 | 107 | 24790 | 8123 | 1594 | 530.9 | |||||||||

| W 12 x 12 x 79 | W 310 x 310 x 117 | 314 | 307 | 11.9 | 18.7 | 150 | 117 | 27510 | 9024 | 1753 | 587.9 | |||||||||

| W 12 x 12 x 87 | W 310 x 310 x 129 | 318 | 308 | 13.1 | 20.6 | 165 | 129 | 30770 | 10040 | 1935 | 651.9 | |||||||||

| W 12 x 12 x 96 | W 310 x 310 x 143 | 323 | 309 | 14.0 | 22. 9 9 | 182 | 143 | 34760 | 11270 | 2153 | 729.4 | |||||||||

| W 12 x 12 x 106 | W 310 x 310 x 158 | 327 | 310 | 15.5 | 25.1 | 201 | 158 | 38630 | 12470 | 2363 | 804.8 | |||||||||

| W 12 x 12 x 120 | W 310 x 310 x 179 | 333 | 313 | 18.0 | 28.1 | 228 | 179 | 44530 | 14380 | 2675 | 918.7 | |||||||||

| W 12 x 12 x 136 | W 310 x 310 x 202 | 341 | 315 | 20.1 | 31.8 | 257 | 202 | 51982 | 16588 | 3049 | 1053 | |||||||||

| W 12 x 12 x 152 | W 310 x 310 x 226 | 348 | 317 | 22.1 | 35. 6 6 | 288 | 226 | 59560 | 18930 | 3423 | 1194 | |||||||||

| W 12 x 12 x 170 | W 310 x 310 x 253 | 356 | 319 | 24.4 | 39.6 | 323 | 253 | 68230 | 21460 | 3833 | 1346 | |||||||||

| W 12 x 12 x 190 | W 310 x 310 x 283 | 365 | 322 | 26.9 | 44.1 | 360 | 283 | 78680 | 24590 | 4311 | 1527 | |||||||||

| W 12 x 12 x 210 | W 310 x 310 x 313 | 374 | 325 | 30.0 | 48.3 | 399 | 313 | 89560 | 27700 | 4789 | 1705 | |||||||||

| W 12 x 12 x 230 | W 310 x 310 x 342 | 382 | 328 | 32.6 | 52. 6 6 | 437 | 342 | 100510 | 31020 | 5262 | 1892 | |||||||||

- 1 cm 4 = 10 4 mm 4 = 10 -8 m 4 = 0.024 in 4

- 1 cm 3 = 10 3 mm 3 = 10 -6 m 3 = 0.061 in 3

- 1 cm 2 = 10 2 mm 2 = 10 -4 m 2 = 0.16 in 2

- 1 kg/m = 0.67 lb/ft

Example — Преобразование момента инерции из см

4 мм 4

I x Момент инерции балки Вт 12 x 12 x 230 100510 см 4 . It can be converted to mm 4 by multiplying with 10 4 as

( 100510 cm 4 ) ( 10 4 mm 4 / cm 4 ) = 1005100000 мм 4

= 1005 10 6 мм 4

Стандартный метод указания размеров американской широкополочной балки: например, Ш 310 x 250 x 79, что составляет и весом 79 кг/м .

Балки двутаврового сечения:

- Великобритания: универсальные балки (UB) и универсальные колонны (UC)

- Европа: IPE. ОН. ХЛ. HD и другие профили

- US: широкий фланец (WF) и профили H

Вставьте балки в модель Sketchup с помощью расширения Sketchup Engineering ToolBox

Калькулятор и таблица веса двутавровой и двутавровой балок (бесплатно)

Расчет веса двутавровой и двутавровой балок

В этой статье мы в основном обсуждают, как рассчитать вес двутавровой балки и двутавровой балки.

Для удобства расчета мы создали два калькулятора: калькулятор веса двутавра и калькулятор веса двутавра.

Используя эти два калькулятора, вы можете легко рассчитать вес двутавровой балки (также известной как широкополочная балка) и двутавровой балки.

Конечно, для получения дополнительных расчетов веса различных металлов вы можете обратиться к следующей статье.

- Калькулятор веса металла

Теперь начните использовать калькулятор для расчета веса профиля.

Примечание:

Если вы хотите получить размеры двутавровой балки в дюймах, вы можете использовать наш калькулятор мм в дюймы, чтобы получить результаты.

Примечание:

Если вы хотите получить размеры двутавровой балки в дюймах, вы можете использовать наш калькулятор мм в дюймы, чтобы получить результаты.

Если вам надоело использовать калькулятор для расчета веса двутавровой и двутавровой балок, вы можете обратиться к следующей таблице веса двутавровой и двутавровой балок.

Позволяет быстрее проверять вес двутавровых и двутавровых балок разных размеров.

- Таблица размеров и веса двутавровой балки

- Таблица размеров и веса двутавровой балки

Что такое двутавровая балка сечение I-образное. Двутавр делится на обычный двутавр и легкий двутавр.

Что такое двутавровая балка

Двутавровая балка разработана путем оптимизации двутавровой стали.

Название происходит от того факта, что его сечение совпадает с английской буквой H.

Это высокоэффективный профиль экономичного сечения с более разумным соотношением прочности к весу и более оптимизированным распределением площади поперечного сечения. .

Каждая часть H-образной стали расположена под прямым углом, поэтому она обладает такими преимуществами, как сильное сопротивление изгибу, экономия затрат, простая конструкция и легкий вес во всех направлениях.

Часто используется в больших зданиях, где требуется большая пропускная способность и хорошая устойчивость поперечного сечения, таких как высотные здания и мастерские.

Кроме того, он также широко используется в судах, мостах, подъемно-транспортном оборудовании, кронштейнах, фундаментах оборудования, фундаментных сваях и т. д.

Двутавровая балка и двутавровая балка

луч, вы можете обратиться к статье ниже.

- Двутавровая балка и двутавровая стальная балка (анализ 14 различий)

Как рассчитать несущую способность двутавровой балки?

Например:

Сколько может выдержать двутавровая балка № 25 при пролете 4 м и равномерном распределении нагрузки?

Расчет:

Для двутавровой балки #25, W = 401,4 см 3 , [σ]=210 Н/мм2, общий коэффициент устойчивости φb=0,93

Формула прочности σ = M/W

По формуле:

q=8σW/L 2 =8* 210 *401400/4*4=42,1 кН/м

Требование к общей устойчивости: 42,1 * 0,93 = 39,2 кН/м м

Безопасное использование: 28 кН/м

Приведенный выше расчет не учитывает собственный вес и расчет проверки прогиба двутавровой балки.

Простейший способ, не требующий устройства вырубок или пазов. Один брус стыкуется торцом к боковой части другого, в каждом ряду такие стыки смещаются и чередуются, как на предыдущем фото. Такое соединение очень непрочное, и ему требуется дополнительная фиксация стальными перфорированными пластинами, скобами или другим крепежом. Кроме того, соединённые встык углы даже при качественной изоляции со временем начинают продуваться и пропускать внутрь влагу. Поэтому этот способ применяют преимущественно для строительства хозяйственных построек и других нежилых зданий.

Простейший способ, не требующий устройства вырубок или пазов. Один брус стыкуется торцом к боковой части другого, в каждом ряду такие стыки смещаются и чередуются, как на предыдущем фото. Такое соединение очень непрочное, и ему требуется дополнительная фиксация стальными перфорированными пластинами, скобами или другим крепежом. Кроме того, соединённые встык углы даже при качественной изоляции со временем начинают продуваться и пропускать внутрь влагу. Поэтому этот способ применяют преимущественно для строительства хозяйственных построек и других нежилых зданий. Ими же брусы скрепляются и по длине пролёта между углами.

Ими же брусы скрепляются и по длине пролёта между углами. Шип второго бруса повторяет его форму. Такой стык называют глухим сковороднем и применяют для скрепления наружных углов дома. При возведении внутренних перегородок чаще используют открытый сковородень, вырезая паз на всю толщину бруса. Дополнительную прочность обеспечивают забивкой в замок нагеля.

Шип второго бруса повторяет его форму. Такой стык называют глухим сковороднем и применяют для скрепления наружных углов дома. При возведении внутренних перегородок чаще используют открытый сковородень, вырезая паз на всю толщину бруса. Дополнительную прочность обеспечивают забивкой в замок нагеля.

На торцах балок вырезаются своеобразные крючки-зацепы по всей их ширине. Это самый надёжный способ сращивания для «висячих» балок.

На торцах балок вырезаются своеобразные крючки-зацепы по всей их ширине. Это самый надёжный способ сращивания для «висячих» балок.