Сравнительный анализ пеностекольного гранулята с аналогами

Пеностеклянный гранулят относится к минеральным теплоизоляционным материалам насыпного типа. К этой же группе, в настоящее время, следует отнести следующие материалы: керамзитовый гравий (керамзит), вспученный перлит, вспученный вермикулит, гранулированное пеностекло и Poraver® (импортный материал пеносиликатного типа). Рассмотрим свойства этих материалов подробнее.

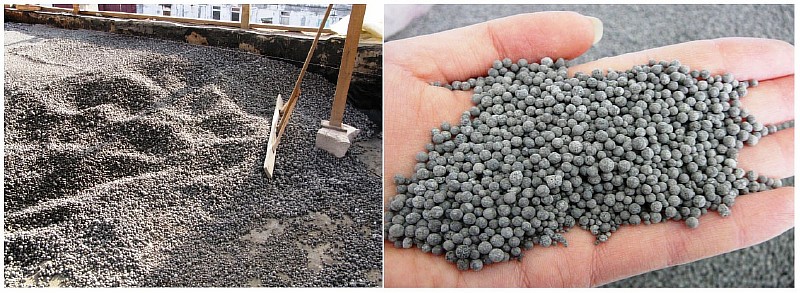

Керамзитовый гравий

Керамзитовый гравий (керамзит) представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных всучиваться при быстром нагревании их до температуры 1050 – 1300°С в течение 25–45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемным весом и прочностью. В зависимости от размера зерен керамзитовый гравий делят на следующие фракции: 5 – 10, 10 – 20 и 20 – 40 мм, зерна менее 5 мм относят к керамзитовому песку. Материал обычно имеет насыпную плотность выше 500 кг/м3 и водопоглощение от 10 до 25%.

Материал обычно имеет насыпную плотность выше 500 кг/м3 и водопоглощение от 10 до 25%.

В свое время керамзит послужил основой для развития индустриального домостроения, в результате чего были решены задачи: значительного повышения объемов строительства, снижения трудозатрат и сокращения сроков возведения объектов. Была снята острота жилищной проблемы, проведено расселение из коммунальных квартир.

За короткое время с 1958 до 1968 года мощность предприятий по производству керамзита увеличилась в 34 раза и достигла 5,294 млн. м3; наибольший объем выпуска относится к 1990г. – 38 млн. м3 на 352 заводах. При этом общий объем произведенных в этом году (абсолютный максимум) пористых заполнителей составил 49 млн. м3, то есть 77%. Основы технологии керамзита изложены в монографии Онацкого С.П. (Онацкий С.П. Производство керамзита. – М., Стройиздат, 1987. – 322 с.)

Высокие энергозатраты производства керамзита (93кг у. т. на 1 м3 заполнителя), ограниченность качественного сырья и большая плотность материала и, соответственно,- невысокие теплоизоляционные свойства привели к резкому сокращению производства керамзита в России в 90-е годы.

т. на 1 м3 заполнителя), ограниченность качественного сырья и большая плотность материала и, соответственно,- невысокие теплоизоляционные свойства привели к резкому сокращению производства керамзита в России в 90-е годы.

Тем не менее, и в настоящее время из существующих в настоящее время на рынке насыпных теплоизоляционных материалов основную долю по прежнему составляет керамзитовый гравий, который по своим теплотехническим характеристикам и относительно высокой плотности малопригоден в качестве эффективной теплоизоляции.

Действительно, наиболее широко выпускаемый керамзит имеет насыпную плотность 600 кг/м3 и соответствующую теплопроводность выше 0,2 Вт/(м•К).

По экспертной оценке специалистов НИИКерамзит в 2000 г. в России было произведено около 10 млн. м3 простых засыпных заполнителей, включая керамзит. В настоящее время многие предприятия или прекратили свое существование, или простаивают, или работают с пониженной производительностью. Кроме того, наблюдается тенденция к вытеснению керамзита и замене его другими видами утеплителей при производстве наружных ограждающих конструкций в связи с низкими теплоизоляционными свойствами материала и его невысокой морозостойкостью.

Кроме того, наблюдается тенденция к вытеснению керамзита и замене его другими видами утеплителей при производстве наружных ограждающих конструкций в связи с низкими теплоизоляционными свойствами материала и его невысокой морозостойкостью.

Специалисты сокращение керамзитового производства связывают с повсеместным резким сокращением панельного домостроения – основного потребителя керамзитового гравия и песка. Многие даже относительно «благополучные» предприятия, в зимнее время из-за отсутствия спроса или простаивают, или, работая на пониженной производительности, выгружают свою продукцию на землю, ухудшая и без того невысокое качество керамзита. Сегодня керамзитовый гравий, в основном, расходуется на изготовление всевозможных засыпок: чердачных и межэтажных, при изготовлении пола и стен в дачных домиках. Имеются случаи применения керамзита в качестве засыпки колодцев при колодезной кладке стен из кирпича.

Другими причинами такого положения называют резко изменившиеся отношения в обществе между производством и потреблением, повышением требований к теплофизическим характеристикам ограждающих зданий и сооружений, которым однослойные керамзитобетонные панели не отвечают.

Поэтому в последние годы интенсивно создаются производства более эффективных насыпных материалов, имеющих лучшие, по сравнению с керамзитом, теплоизоляционные свойства и соответственно – значительно меньшую насыпную плотность: ниже 200 кг/м3. Преимущественно это вспученные перлит и вермикулит. Эти материалы изготавливаются из природных материалов – горных пород, содержащих в своем составе химически связанную воду. При резком нагреве материала происходит испарение воды, сопровождающееся разрывом и вспучиванием горной силикатной породы.

Вспученный перлит

Вспученный перлит получают путем обжига перлитов – силикатных горных пород, содержащих воду. Перлитами называют природный материал, породу, представляющую из себя вулканическое стекло, в составе которого 70-75% SiO2 ;12-14% AI2O3; 3-5% Na2O, примерно столько же К2О, до 1% Fe2O3, CaO, МgО. Отличительной особенностью перлитовой породы является содержание в ней от 2 до 5% связанной воды. В силу своей природы, химического состава перлит, как и любое стекло инертен, химически и биологически стоек.

Отличительной особенностью перлитовой породы является содержание в ней от 2 до 5% связанной воды. В силу своей природы, химического состава перлит, как и любое стекло инертен, химически и биологически стоек.

В 30-е годы XX века было открыто одно его уникальное свойство. При резком термоударном нагреве до температур 1100-1150°С частицы этой породы поризуются. Резко увеличивается объем внутренних пор. Легкий пористый песок в насыпанном слое может достигать плотности 50÷600 кг/м3 (по ГОСТ 10832-74).

Мировой объем потребления вспученного перлита составляет не менее 20 млн.м3 в год. Наиболее крупными производителями вспученного перлита в мире являются США (около 7 млн.м3), Германия (около 4 млн.м3), Франция, Италия, Греция, Испания, Израиль, Китай (до 1 млн.м3 каждый).

В России до 1991 года выпускалось около 2,5 млн.м3 этого продукта. Оценить объем производства вспученного перлита в настоящее время достаточно сложно, но по данным ООО «Перлит» (сайт http://www.ooo-perlit.ru ) объем выпуска перлита после спада (1994г. — 80 тыс.м3 в год) в 2000 году достиг 150 тыс.м3 в год и продолжает расти, хотя сдерживается невысокой востребованностью материала в строительстве в связи с его потребительскими свойствами. Так обладая хорошей способностью смачиваться водой вспученный перлитовый песок может впитывать до 400% воды (по массе) и хорошо ее удерживать. Поэтому материал широко используется в агроделе для улучшения свойств почв.

Оценить объем производства вспученного перлита в настоящее время достаточно сложно, но по данным ООО «Перлит» (сайт http://www.ooo-perlit.ru ) объем выпуска перлита после спада (1994г. — 80 тыс.м3 в год) в 2000 году достиг 150 тыс.м3 в год и продолжает расти, хотя сдерживается невысокой востребованностью материала в строительстве в связи с его потребительскими свойствами. Так обладая хорошей способностью смачиваться водой вспученный перлитовый песок может впитывать до 400% воды (по массе) и хорошо ее удерживать. Поэтому материал широко используется в агроделе для улучшения свойств почв.

Однако это же свойство – высокая влагоемкость – сдерживает применение материала в строительстве. По этому свойству материал близок к другому минеральному теплоизолятору – вспученному вермикулиту.

Вспученный вермикулит

Вспученный вермикулит (вермикулит) представляет собой сыпучий, пористый материал в виде чешуйчатых частиц серебристого или желтого цвета, получаемых ускоренным обжигом вермикулитового концентрата – гидрослюды, содержащей между элементарными слоями связанную воду. Пар, образующийся из этой воды, действует перпендикулярно плоскостям спайности и раздвигает пластинки слюды, увеличивая первоначальный объем зерен в 6-15 и более раз. После охлаждения вермикулит сохраняет приобретенный им объем с очень тонкими прослойками воздуха между листочками слюды.

Пар, образующийся из этой воды, действует перпендикулярно плоскостям спайности и раздвигает пластинки слюды, увеличивая первоначальный объем зерен в 6-15 и более раз. После охлаждения вермикулит сохраняет приобретенный им объем с очень тонкими прослойками воздуха между листочками слюды.

Температура термообработки вермикулита составляет, в зависимости от состава, 400-1000°С. Вспученный вермикулит получается в виде гранул – по форме продолговатых червеобразных столбиков и нитей материал, за что и получил название «вермикулит» (в переводе с английского vermiculus- червячок). За рубежом вермикулит называют- минералом урожайности, японцы- лечебным минералом. Выпускается заданный фракционированный гранулированный состав от 0,25 до 10 мм.

Данный материал отличается хорошими тепло и звукоизоляционными свойствами, термической и биологический стойкостью, химической инертностью, способностью к избирательному ионному обмену. Этот комплекс свойств объясняет широкое использование вспученного вермикулита в различных отраслях промышленности, включая строительство, машиностроение, сельское хозяйство, металлургию, химию и т. д. Первое место по запасам и качеству залежей вермикулитового сырья принадлежит ЮАР, второе Ковдорскому месторождению в Мурманской области. Основная масса вермикулитового концентрата за рубежом производится в США и ЮАР. За последние годы выпуск концентрата за рубежом постоянно увеличивается, достигнув в США в 2000 году 760 тыс. тонн в год. Однако, несмотря на развитую вермикулитовую промышленность, можно констатировать, что сырьевая база вермикулита в зарубежных странах территориально ограничена.

д. Первое место по запасам и качеству залежей вермикулитового сырья принадлежит ЮАР, второе Ковдорскому месторождению в Мурманской области. Основная масса вермикулитового концентрата за рубежом производится в США и ЮАР. За последние годы выпуск концентрата за рубежом постоянно увеличивается, достигнув в США в 2000 году 760 тыс. тонн в год. Однако, несмотря на развитую вермикулитовую промышленность, можно констатировать, что сырьевая база вермикулита в зарубежных странах территориально ограничена.

В настоящее время вспученный вермикулит за рубежом используется в производстве более 100 наименований продукции. Продолжаются дальнейшие поиски целесообразных областей применения вермикулита. В нашей стране вермикулит стал применяться в промышленных масштабах в 60-ых годах. На территории бывшего СССР открыто более 22 месторождений вермикулита (из них 17 в России) с прогнозным запасом еще 200 млн. тонн, которые расположены по всей стране. В т.ч. на Урале, в Сибири, на севере Европейской части страны и т. п. Россия располагает крупнейшей в мире сырьевой базой вермикулита. В 1976 году введена в эксплуатацию Ковдорская обагатительная фабрика мощностью 56 тыс. тонн концентрата в год. С начала 80-х – работает обагатительная фабрика на Урале (г.Кыштым, Челябинской обл.). Работают несколько временно действующих карьеров по добыче вермикулитовой руды. Все это указывают на широкие перспективы применения вспученного вермикулита в России. Анализ конструктивных изменений структуры вермикулитового рынка в США показывает на увеличение в последние годы объема применения вспученного вермикулита в сельском хозяйстве. Около одной трети всего производимого на Западе вермикулита используется в сельском хозяйстве: овощеводстве, садоводстве, животноводстве, ветеринарии, гидропонике, при дражировании семян и хранении овощей и т.п.

п. Россия располагает крупнейшей в мире сырьевой базой вермикулита. В 1976 году введена в эксплуатацию Ковдорская обагатительная фабрика мощностью 56 тыс. тонн концентрата в год. С начала 80-х – работает обагатительная фабрика на Урале (г.Кыштым, Челябинской обл.). Работают несколько временно действующих карьеров по добыче вермикулитовой руды. Все это указывают на широкие перспективы применения вспученного вермикулита в России. Анализ конструктивных изменений структуры вермикулитового рынка в США показывает на увеличение в последние годы объема применения вспученного вермикулита в сельском хозяйстве. Около одной трети всего производимого на Западе вермикулита используется в сельском хозяйстве: овощеводстве, садоводстве, животноводстве, ветеринарии, гидропонике, при дражировании семян и хранении овощей и т.п.

Типичный химический состав вермикулита следующий: SiO2 — 38,0÷49,0%; TiO2–1,5%; MgO — 20,0÷23,5%; Cr2O3 — 0÷0,5%; Al2O3 — 12,0÷17,5%; MnO — 0,1÷0,3%; Fe2O3 — 5,4÷9,3%; Cl– — 0÷0,5%; FeO — 0÷1,2%; CO2 — 0÷0,6%; K2O — 5,2÷7,9%; S — 0÷0,2 %Na2O — 0÷0,8%; H2O — 5,2÷11,5%; CaO — 0,7÷1,5%. Величина кислотности pH около 7,0 (нейтральная). Теплопроводность 0,05 Вт/м.К (зависит от удельного веса). Температура плавления около 1315°С, начало спекания 1260°С. Инертен к органическим растворителям и нерастворим в воде. Не разлагается, не имеет запаха, не поглощает влагу, не имеет раздражающих свойств. Обладает хорошими сорбционными свойствами для газовых и жидкостных сред.

Величина кислотности pH около 7,0 (нейтральная). Теплопроводность 0,05 Вт/м.К (зависит от удельного веса). Температура плавления около 1315°С, начало спекания 1260°С. Инертен к органическим растворителям и нерастворим в воде. Не разлагается, не имеет запаха, не поглощает влагу, не имеет раздражающих свойств. Обладает хорошими сорбционными свойствами для газовых и жидкостных сред.

Именно высокие сорбционные свойства и влагоемкость являются причиной упомянутого расширения вермикулита в сельском хозяйстве, но в то же время высокая влагоемкость и крайне низкие прочностные характеристики материала делают весьма ограниченным его использование как заполнителя в строительных растворах.

Вероятно, ограниченность применения материала в строительстве не позволила найти данные об объемах его потребления строительной отраслью, но, вероятно, эта величина значительно меньше потребления описанного выше вспученного перлита.

Взрывной характер удаления воды из керамзита, вермикулита и перлита в процессе термообработки приводит к лабиринтной и открытой пористости получаемых материалов. Как следствие этого, указанные материалы имеют высокую влагоемкость и низкую морозостойкость, кроме того, слоистый или лабиринтный характер пор приводит к высокой дефектности структуры и относительно невысокой прочности. В отличие от этой группы материалов, теплоизоляторы с замкнутыми и сферическими (или гексагональными) порами имеют больше шансов обладать низкой влагоемкостью и высокой прочностью. К насыпным материалам с таким типом структуры пор следует отнести помимо рассматриваемого пеностеклянного гранулята еще гранулированное пеностекло Poraver®. Рассмотрим эти материалы подробнее.

Как следствие этого, указанные материалы имеют высокую влагоемкость и низкую морозостойкость, кроме того, слоистый или лабиринтный характер пор приводит к высокой дефектности структуры и относительно невысокой прочности. В отличие от этой группы материалов, теплоизоляторы с замкнутыми и сферическими (или гексагональными) порами имеют больше шансов обладать низкой влагоемкостью и высокой прочностью. К насыпным материалам с таким типом структуры пор следует отнести помимо рассматриваемого пеностеклянного гранулята еще гранулированное пеностекло Poraver®. Рассмотрим эти материалы подробнее.

Гранулированное пеностекло

Гранулированное пеностекло представляет собой легкую твердую пену, обычно черного цвета. Изготавливается пеностекло из обычного стекла путем его размола до тонкого порошка, добавления порообразователя (обычно порошка угля или мела) и термообработки полученной смеси при 750÷850°С. При повышенной температуре порошок стекла спекается, становится пластичным, а выделяющиеся из порообразователя газы расширяются и вспенивают материал, который после охлаждения сохраняет полученную форму. Впервые пеностекло было получено советским академиком И.И.Китайгородским в 30-е годы 20-го века. В Советском Союзе до начала 90-х годов работало четыре завода по производству материала, но к настоящему времени из них функционирует только один на территории Беларуссии – в Гомеле (ОАО Гомельстекло). Однако гранулированное пеностекло промышленно в Советском Союзе не выпускалось, хотя на техническую возможность указывал в своих монографиях признанный авторитет в технологии пеностекла Б.К.Демидович (Демидович Б.К. Производство и применение пеностекла. Минск: Наука и техника.- 1972.- 304 с.; Демидович Б.К. Пеностекло. Минск: Наука и техника.- 1975.- 248 с.).

Впервые пеностекло было получено советским академиком И.И.Китайгородским в 30-е годы 20-го века. В Советском Союзе до начала 90-х годов работало четыре завода по производству материала, но к настоящему времени из них функционирует только один на территории Беларуссии – в Гомеле (ОАО Гомельстекло). Однако гранулированное пеностекло промышленно в Советском Союзе не выпускалось, хотя на техническую возможность указывал в своих монографиях признанный авторитет в технологии пеностекла Б.К.Демидович (Демидович Б.К. Производство и применение пеностекла. Минск: Наука и техника.- 1972.- 304 с.; Демидович Б.К. Пеностекло. Минск: Наука и техника.- 1975.- 248 с.).

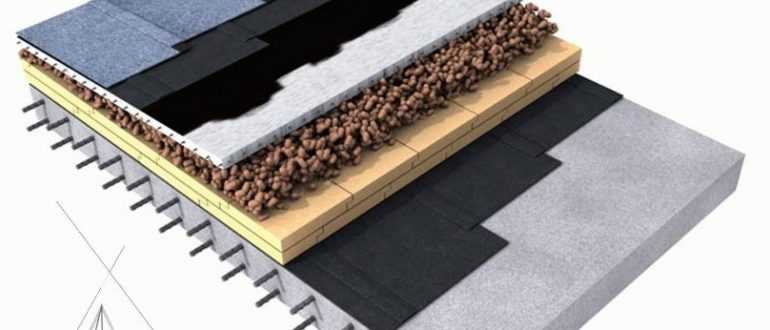

Побочным продуктом производства плитного пеностекла является пеностеклянный щебень. Кроме того, пеностеклянный щебень производят как самостоятельный продукт при резком охлаждении пеностеклянных плит. Наиболее известным производителем пеностеклянного щебня является завод Schaumglas- Schotter в Германии (сайт http://www. sgag.de/mill/tour/tour1.html), где материал производят в значительных количествах преимущественно для утепления грунтов, в том числе и в дорожном строительстве. Однако пеностеклянный щебень вследствие своего происхождения как дробленого материала, имеет часть ячеек открытых, что ухудшает его потребительские свойства как заполнителя бетонов. Кроме того, практически невозможно получить пеностеклянный щебень мелких фракций с закрытыми ячейками и низкой плотностью. Поэтому данный материал не входит в рассматриваемый сегмент рынка.

sgag.de/mill/tour/tour1.html), где материал производят в значительных количествах преимущественно для утепления грунтов, в том числе и в дорожном строительстве. Однако пеностеклянный щебень вследствие своего происхождения как дробленого материала, имеет часть ячеек открытых, что ухудшает его потребительские свойства как заполнителя бетонов. Кроме того, практически невозможно получить пеностеклянный щебень мелких фракций с закрытыми ячейками и низкой плотностью. Поэтому данный материал не входит в рассматриваемый сегмент рынка.

Poraver®

Наиболее близким по техническим характеристикам к пеностеклянному грануляту является импортный материал – Поравер (Poraver® сайт www.poraver.com).

В Западной Европе, в частности, в Германии этот материал успешно используется уже несколько десятилетий, причем особенно заметный взлет спроса на него отмечается в последние годы, когда проблеме энергосбережения стали уделять самое пристальное внимание.

Сырьем для производства материала Poraver® является полученное из отходов стекло, которое по различным причинам, в первую очередь техническим, нельзя использовать в стекольной промышленности для производства новых стеклянных изделий.

Для получения материала Poraver® очищенные куски стекла перемалываются в мелкий стеклянный порошок. Затем в смесительной установке к порошку из стекла добавляют воду, связующее вещество и порофор. Придание сферической формы частицам полученной смеси из стекла осуществляется в дисковом грануляторе. После этого гранулят вспенивается во вращающейся печи при температуре около 900°C. Процесс вспучивания позволяет получить мелкопористый сферический гранулят кремово-белого цвета, внутри частиц которого заключены мелкие пузырьки воздуха.

Принципиальной отличительной особенностью технологии Poraver® является получение мелких сырцовых гранул при окатывании. Этот эффект достигается за счет строгого контроля фракционного состава порошка стекла и специальных поверхностно-активных добавок в связующую жидкость. Результатом помимо уменьшения размера гранул является существенное усложнение производственной линии и значительное увеличение стоимости продукта.

Результатом помимо уменьшения размера гранул является существенное усложнение производственной линии и значительное увеличение стоимости продукта.

По завершении процесса охлаждения материал Poraver® просеивают и сортируют по величине гранул, хранят в крупнокамерном бункере и транспортируют клиентам в грузовиках с прицепом-цистерной для транспортировки сыпучих грузов, больших мешках.

Материал Poraver® обладает относительно небольшой массой. Также ему свойственны низкая теплопроводность, что позволяет использовать его в качестве утеплителя, хорошая прочность на сжатие при очень малом весе (легче воды), нейтральный запах, в связи с чем отсутствует необходимость в дорогостоящей герметичной изоляции, нечувствительность к воздействию влаги, хорошая газопроницаемость, высокая химическая стойкость (в том числе и к щелочам), хорошие звукоизоляционные свойства, большая долговечность (даже по прошествии нескольких десятилетий материал сохраняет свои полезные свойства — усталостные явления материала отсутствуют). Кроме этого, следует упомянуть и такой немаловажный момент, что, как и любое стекло, этот материал не горюч и не разрушается под воздействием низких температур.

Кроме этого, следует упомянуть и такой немаловажный момент, что, как и любое стекло, этот материал не горюч и не разрушается под воздействием низких температур.

Приведенное выше рассмотрение основных потребительских характеристик существующих на рынке насыпных теплоизоляционных материалов, позволяет выделить отличия пеностеклянного гранулята от существующих аналогов. Эти отличия касаются как физических характеристик, так и ценовых параметров.

Основные отличия в физических свойствах всех описанных материалов имеют в основе принципиальные отличия в микроструктуре материалов. Так, если керамзит, вспученные перлит и вермикулит относятся к материалам с открытой лабиринтной пористостью, то пеностекло имеет ячеистую структуру с преимущественно замкнутыми порами.

Взрывной характер удаления воды из вермикулита, перлита и отчасти керамзита, приводит к лабиринтной и открытой пористости получаемых материалов. Поэтому эти материалы легко пропитываются водой, имеют невысокую прочность и, как следствие, не могут быть использованы как наполнители в строительных растворах.

Поэтому эти материалы легко пропитываются водой, имеют невысокую прочность и, как следствие, не могут быть использованы как наполнители в строительных растворах.

Принципиальное отличие в свойствах материалов с открытой и закрытой пористостью становится очевидно при исследовании устойчивости материалов в воде.

Пеностекло, керамзит, перлит, вермукулит

Пеностекло, керамзит, перлит, вермукулит в воде

Пеностекло, керамзит, перлит, вермукулит в воде через 1 месяц

Очевидно, что единственным материалом, не подверженным воздействию воды, является пеностеклянный гранулят. Таким образом, материалы с замкнуто-ячеистой структурой имеют явные преимущества перед материалами группы открытой пористости в областях использования, где требуется повышенная прочность, влаго- и морозостойкость.

Для сравнения основных потребительских свойств всех материалов среди физических характеристик помимо устойчивости в воде, прочности, плотности и теплопроводности для наполнителей строительных растворов немаловажными являются такие характеристики как размер гранул, цвет.

Керамзит и пеностекло – современные утеплители с широкой сферой применения

Благодаря правильно выполненному утеплению в доме тепло зимой и прохладно летом.

На современном рынке присутствует огромное количество утеплителей, у каждого из которых есть как достоинства, так и недостатки. Темой нашего сегодняшнего разговора станут два теплоизолятора, которые считаются наиболее востребованными.

Керамзит

Немалой популярностью среди наших с вами соотечественников пользуется керамзит это универсальный утеплитель, который используется для эффективной теплоизоляции крыш, полов и перекрытий. Материал представляет собой сыпучий продукт, выполненный в виде круглых гранул. Состоит керамзит из легкоплавкой глины и сланца, а изготавливается он путем обжига смеси сланца и глины под воздействием высокой температуры на протяжении 30-ти минут. Более детально о преимуществах керамзита мы поговорим чуть позже, однако уже отметим, что этот утеплитель характеризуется доступной стоимостью и продолжительным сроком службы.

Разновидности керамзита

С точки зрения размера и формы гранул керамзит делится на следующие виды:

— керамзитопесок;

— керамзитовый щебень;

— керамзитовый гравий.

Выпускаются все перечисленные выше виды по одной технологии, их различие состоит в области применения: каждый из материалов используют для разных работ.

Преимущества и недостатки керамзита

Как уже говорилось выше, керамзит – самый доступный с финансовой точки зрения утеплитель, цена которого значительно ниже, чем у других материалов для теплоизоляции. К прочим его достоинствам следует отнести:

— абсолютная безвредность для человеческого организма;

— высокая экологичность;

— превосходные шумоизоляционные свойства;

— продолжительный срок службы;

— стойкость к температурным перепадам и воздействию низких температур;

— прочность;

— небольшой удельный вес;

— огнеупорность.

Что касается недостатков, то их у материала не так уж и много, это высокая гигроскопичность и необходимость использования внушительного объема керамзита для качественного и эффективного утепления.

Гранулированное пеностекло

Еще один утеплитель, который мы затронем в сегодняшней статье – это гранулы из пеностекла или гранулированное пеностекло – современный утеплитель с широкой сферой использования. Коэффициент его теплопроводности равен нолю, поэтому материал прекрасно зарекомендовал себя в утеплении стен, полов и крыш. Пеностекло более крупной фракции, выполненное в виде спрессованных в блоки гранул, используется для качественной теплоизоляции различных частей строения.

Мелкофактурные гранулы пеностекла в виде строительных блоков – идеальное решение для теплоизоляции каркасных сооружений. Они прекрасно сохраняют тепло и при этом характеризуются превосходными теплоизоляционными свойствами – стены, возведенные из такого материала, абсолютно звуконепроницаемы.

Характеристики и свойства пеностекла

Гранулы пеностекла – экологически чистый негорючий материал, который рекомендуется использовать даже в помещениях, соответствующих строжайшим санитарно-эпидемиологическим требованиям, то есть в больницах, лабораториях, детских садах и т. д. Материал обладает такими свойствами, как:

д. Материал обладает такими свойствами, как:

механическая прочность;

негорючесть и высокая температура плавления;

плотность;

не подвержен усадке и объемному расширению.

Пеностекло в виде гранул засыпается в пустоты стен, используется при обустройстве стяжки, добавляется в раствор при оштукатуривании. С его помощью выполняют теплоизоляцию труб в процессе прокладки коммуникаций. Чаще всего материал задействуют на больших площадях – при строительстве многоэтажек и крупных промышленных объектов.

Понимание ваших вариантов для легкого заполнителя

Нужен поставщик легкого заполнителя в Индии? Не уверены, подходит ли вам легкий заполнитель из керамзита или вам следует использовать другой тип заполнителя из легкой бетонной смеси? В этой статье мы кратко рассмотрим самые популярные легкие заполнители для бетона и обсудим, какие из них могут подойти именно вам.

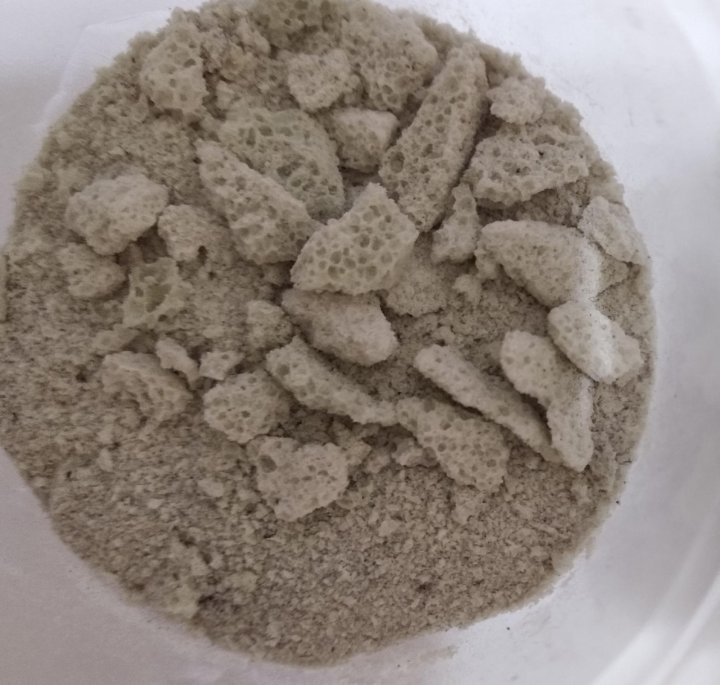

Вспененный стеклянный заполнитель

Вспененный стеклянный заполнитель представляет собой тип легкого заполнителя, который состоит в основном из переработанного стекла. Он имеет поверхность с высоким коэффициентом трения, высокой проницаемостью и чрезвычайно легким весом, что делает его полезным для обратной засыпки и конструкционных бетонных заполнителей.

Он имеет поверхность с высоким коэффициентом трения, высокой проницаемостью и чрезвычайно легким весом, что делает его полезным для обратной засыпки и конструкционных бетонных заполнителей.

Заполнитель летучей золы (Lytag)

Заполнитель летучей золы часто используется как часть легкой бетонной смеси. Он производится путем спекания летучей золы, а затем дробления продукта до подходящих размеров. Ежегодно производится более 600 миллионов тонн зольной пыли, которая используется в качестве легких заполнителей для бетона.

Керамзитовый заполнитель (Aglite, LECA, Solite)

Для создания легкого керамзитового заполнителя все основные поставщики легкого керамзитового заполнителя используют высококачественную глину, которая обжигается при экстремально высоких температурах, создавая небольшие шарообразные глинистый заполнитель, обладающий высокой термостойкостью, прочностью, легкостью и даже обладающий звукоизоляционными свойствами. Поставщики легкого керамзитового заполнителя распространены в Индии, где создается большая часть мировых поставок высококачественного LECA.

Поставщики легкого керамзитового заполнителя распространены в Индии, где создается большая часть мировых поставок высококачественного LECA.

Вулканическая пемза или пемза

Этот тип природного легкого заполнителя изготавливается из природной вулканической пемзы, высокопористой и легкой, но прочной магматической (вулканической) породы, образованной в процессе естественного охлаждения лавы. Он натуральный и прочный, его можно измельчить в мелкие гранулы для использования в легкой бетонной смеси.

Вермикулит или вспученный вермикулит

Вермикулит представляет собой особый тип водного филлосиликатного минерала, который резко расширяется при нагревании, подобно легкому заполнителю керамзита, и имеет аналогичные характеристики. Чаще всего он производится в США, Китае, Бразилии, Южной Африке, где хранится около 90% доли рынка, поэтому трудно найти поставщика легких заполнителей для вермикулита в Индии.

Полистирол или вспененный полистирол (EPS)

Полистирол и EPS являются типами пенопласта с закрытыми порами, которые можно изготавливать в виде небольших «шариков» и использовать в качестве легких заполнителей для бетона. Они чрезвычайно легкие, но несколько хрупкие, что делает их менее прочными, чем другие типы легких заполнителей.

Они чрезвычайно легкие, но несколько хрупкие, что делает их менее прочными, чем другие типы легких заполнителей.

Вспененный доменный шлак

Вспененный доменный шлак можно приобрести у поставщика легких заполнителей в Индии. Он производится путем обработки металлического доменного шлака водой, в результате чего получается прочная пористая структура.

Гранулированный шлак

Гранулированный шлак похож на глиняные изделия, продаваемые поставщиками легкого керамзита, но представляет собой стекловидный материал, изготовленный из доменного шлака, сформованный в виде мелких шариков или окатышей, и он не такой прочный или легкий, как продукты, продаваемые поставщиками легкого керамзитового заполнителя.

Печной клинкер

Печной клинкер подобен вулканическому пеплу и является отходом угольных котлов, который можно использовать в качестве дешевого заполнителя.

Гранулированный вспученный шлак

Гранулированный вспученный шлак очень быстро охлаждается водой, что приводит к его резкому расширению, увеличению его прочности при минимальном весе.

Лучший выбор – легкий керамзитобетонный заполнитель

Ищете производителя и поставщика легких заполнителей в Индии? Не уверены, какие продукты вам подходят? Мы рекомендуем работать с облегченным керамзитовым заполнителем нашего производства и покупать качественные пеллеты LECA.

Несмотря на то, что существует множество типов заполнителей, ничто не сравнится по производительности с заполнителем ECA или LECA из легкого керамзитового заполнителя, производимого в Индии. ECA или LECA прочны, долговечны, недороги и обладают множеством других особенностей и свойств, которые отличают его от всех других легких заполнителей.

Пожалуйста, посетите нас https://www.expandedclayaggregate.com или отправьте нам запрос по адресу [email protected]

Получите образцы для оценки, посетив https://www.expandedclayaggregate.com/expanded-clay-leca -samples.html

Агрегат пеностекла | GEOCELL

Описание

Заполнитель из пеностекла производства GEOCELL ® . Высококачественный изоляционный хардкор, на 99% состоящий из переработанного стекла.

Высококачественный изоляционный хардкор, на 99% состоящий из переработанного стекла.

Пеностеклянный заполнитель GEOCELL представляет собой изоляционный материал для подземных работ. Переработанный заполнитель пеностекла экономит энергию, а также способствует созданию комфортной внутренней среды.

Заполнитель Geocell Foam Glass доступен в мешках по 1 м³ и 2 м³, для более крупных проектов мы также можем предложить его поставку в специальной загрузке по 90 м³ (в зависимости от доступа). Пожалуйста, свяжитесь с нашей дружной командой, чтобы обсудить наиболее подходящие варианты для вашего проекта. (Обратите внимание, что стоимость доставки зависит от почтового индекса и может варьироваться.)

Пеностекло GEOCELL, сертифицированное LABC, экономично и экологически безопасно.

- ОТЛИЧНЫЕ ИЗОЛЯЦИОННЫЕ ПОКАЗАТЕЛИ – лямбда = 0,08 Вт/мК.

- STRONG — благодаря своей ячеистой структуре GEOCELL обеспечивает превосходную прочность на сжатие.

- НЕКАПИЛЛЯРНЫЙ, НЕГОРЮЧИЙ – состоит из закрытых ячеек и поэтому не впитывает воду. Классифицируется как огнестойкий строительный материал класса А 1.

- СТАБИЛЬНЫЙ – инертен и устойчив к насекомым и грызунам.

- УСТОЙЧИВОЕ И ЭКОЛОГИЧЕСКИ ЧИСТОЕ – на 99 % состоит из переработанного стекла и имеет практически нейтральный уровень pH.

- СЕРТИФИКАЦИЯ CE — Маркировка CE, соответствующая требованиям применимых директив ЕС.

- ЭКОНОМИТ ВРЕМЯ И ДЕНЬГИ – устанавливается быстрее, чем другие методы, и поэтому позволяет сократить трудозатраты и затраты.

Применение пеностекла

Пеностеклянный заполнитель (или гравий) компании GEOCELL чрезвычайно универсален благодаря своим уникальным характеристикам. Он легкий, несущий, дренажный, огнестойкий и изолирующий.

Пеностеклянный заполнитель является устойчивой заменой строительного материала для:

- Фундаментных деталей.

- Полы GlassCrete (известковый бетон).

- Основание для современных плит перекрытий.

- Деревянный каркасный пол (без плиты).

- Зеленые крыши и благоустройство.

- Стабилизация склона.

- Легкая засыпка (сводчатый потолок).

- Спортивное покрытие/арены.

Используйте переработанный пеностеклянный заполнитель так же, как глиняный заполнитель с покрытием. Тем не менее, он также может использоваться в качестве несущего хардкора.

Он также обеспечивает лучшую теплоизоляцию (тепловые характеристики примерно на 20 % выше, чем у легкого керамзитового заполнителя). Поэтому требуется меньшая глубина для достижения аналогичных тепловых характеристик.

Выбор соответствующей изоляции особенно важен для старых зданий. GEOCELL Пеностекло сочетает в себе дренажный слой и изоляцию в одном изделии, что позволяет уменьшить толщину.

Подходит для изоляции подстилающих оснований в одно- и многоквартирных домах, школах, бассейнах и т. д.

д.

GEOCELL не боится воды и является экологически чистым. GEOCELL изготовлен из отходов стекла, которые также могут быть повторно использованы или переработаны.

Мы занимаемся математикой! Вычисление объемов и U-значений может быть затруднено. Так что просто скажите нам, что вам нужно, и мы будем работать над этим для вас. Например, мы можем рассчитать всю информацию о дизайне, которая вам нужна для вашего пола: толщина, значения изоляции, используя нашу аккредитованную программу проектирования, а также полные расценки на материалы, включая доставку. |

Производственный процесс

Первая стадия процесса дробления стекла на очень мелкие кусочки, а затем в очень мелкий порошок.