Крупные заполнители — Заполнители для бетонов

Крупные заполнители

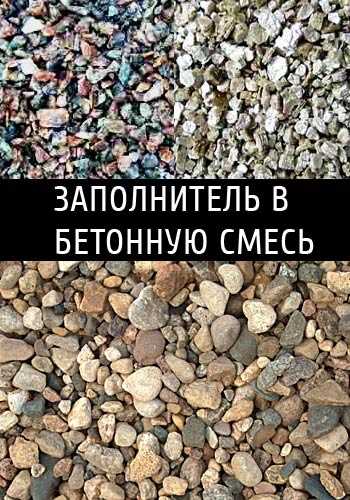

В качестве крупного заполнителя для бетона используют гравий, имеющий округлые зерна с гладкой поверхностью, и щебень, имеющий угловатые зерна с шероховатой поверхностью. Щебень, как правило, получают дроблением крупных кусков горных пород, в том числе и гравия. Форма зерен и гладкость поверхности влияют на сцепление заполнителя с вяжущим и на удобоукладываемость бетонной смеси.

В зависимости от насыпной плотности и структуры зерен крупного заполнителя различают плотные (тяжелые) заполнители (Рнас > 1200 кг/м3), используемые для тяжелого бетона, и пористые (рнас < 1200 кг/м3), используемые для легкого бетона.

Насыпная плотность крупного заполнителя — один из важных качественных показателей. Она зависит от плотности зерен заполнителя и от его межзерновой пустотности.

Межзерновая пустотность а обычно составляет 0,4…0,5. Это означает, что около половины объема крупного заполнителя занимает воздух. При использовании в бетоне важно, чтобы межзерновая пустотность заполнителя была возможно меньше. В этом случае снижается расход цемента при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность заполнителя можно правильным подбором зернового состава, так, чтобы мелкие зерна занимали пустоты между крупными.

Это означает, что около половины объема крупного заполнителя занимает воздух. При использовании в бетоне важно, чтобы межзерновая пустотность заполнителя была возможно меньше. В этом случае снижается расход цемента при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность заполнителя можно правильным подбором зернового состава, так, чтобы мелкие зерна занимали пустоты между крупными.

Зерновой состав. По крупности зерен щебень и гравий разделяют на следующие фракции: 5… 10; 10…20; 20…40; 40…70. Для массивных конструкций допускается использовать фракции и большего размера. Во всяком случае, максимальный размер зерен заполнителя не должен быть больше ‘/5 минимального сечения бетонного элемента.

В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях. Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора. (а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя.

(а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя.

К плотным заполнителям для тяжелого бетона относятся гравий, получаемый из природных залежей (его обработка заключается в сортировке по фракциям и промывке), и щебень, получаемый дроблением горных пород, крупных фракций гравия или плотных металлургических шлаков.

Содержание различных фракций в крупном заполнителе для бетона нормируется стандартами.

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5…2 раза выше прочности бетона. Оценка прочности заполнителя может производиться по прочности той горной породы, из которой получен заполнитель, путем испытания выпиленных из нее кернов (цилиндрических образцов) или путем оценки дробимости самого заполнителя. Дробимость заполнителя оценивается по количеству мелочи, образующейся при сдавливании пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием.

Морозостойкость заполнителя должна также быть выше проектной морозостойкости бетона.

Вредными примесями в крупном заполнителе, как и в песке, являются органические, пылеватые и глинистые. Методы их определения такие же, как и для песка. Особенно вредна глина на поверхности заполнителя, так как в этом случае она препятствует его сцеплению с цементным камнем. Количество пылеватых, глинистых и илистых примесей, определяемых отмучиванием, не должно быть более 1…3% в зависимости от вида заполнителя и класса бетона. Глина в виде комков снижает морозостойкость бетона, поэтому ее присутствие недопустимо.

В крупном заполнителе не должно быть зерен, содержащих активный (аморфный) кремнезем, так как это может со временем вызвать разрушение бетона.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех заполнителей, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т. п.).

Пористые заполнители для легких бетонов получают главным образом искусственным путем (например, керамзит, шлаковую пемзу, аглопорит и перлит). Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала.

Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала.

Марку пористых заполнителей устанавливают по их насыпной плотности (кг/м).

Для пористых заполнителей еще в большей степени, чем для плотных, имеет значение правильный зерновой состав. Пористые заполнители выпускают в виде фракций размерами 5… 10 мм; 10…20 мм и 20…40 мм. При приготовлении бетонной смеси их смешивают в требуемом соотношении.

Керамзит — гранулы округлой формы с пористой сердцевиной и плотной спекшейся оболочкой. Благодаря такому строению прочность керамзита достаточно высокая при небольшой насыпной плотности (250…600 кг/м ). Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород с большим содержанием оксидов железа и органических примесей до их вспучивания.

Керамзит выпускают в виде гравия (гранулы 5…40 мм) и песка (зерна менее 5 мм). Марки керамзита от 250 до 600 кг/м. Морозостойкость керамзита не менее F15.

Шлаковая пемза — пористый щебень, получаемый вспучиванием огненно-жидких металлургических шлаков путем их быстрого охлаждения водой или паром. Этот вид пористого заполнителя экономически очень эффективен, так как сырьем служат промышленные отходы, а переработка их крайне проста. Марки шлаковой пемзы от 400 до 1000 кг/м . Прочность ее соответственно от 0,4 до 2 МПа.

Аглопорит — пористый заполнитель в виде гравия или щебня, получаемый спеканием (агломерацией) сырьевой шихты из глинистых пород и топливных отходов. Марки аглопорита от 400 до 900.

Вспученные перлитовый песок и щебень — пористые зерна белого или светло-серого цвета, получаемые путем быстрого (1…2 мин) нагрева до температуры 1000…1200 С вулканических горных пород, содержащих небольшое количество (3…5%) гидратной воды (перлита и др.). При обжиге исходная порода увеличивается в объеме в 5… 15 раз, при этом пористость образующихся зерен достигает 85…90%.

Щебень, выпускаемый двух фракций (5… 10 и 10…20 мм), имеет насыпную плотность от 200 до 500 кг/м . Перлитовый песок — особо легкий вид мелкого заполнителя: его насыпная плотность от 75 до 200 кг/м3.

Перлитовый песок — особо легкий вид мелкого заполнителя: его насыпная плотность от 75 до 200 кг/м3.

—

Крупными заполнителями в тяжелом бетоне служат гравий, щебень, щебень из гравия, в легком — пористые заполнители.

Гравий представляет собой осадочную горную породу в виде скопления зерен размерами 5…70 мм округлой формы и с гладкой поверхностью. В гравий входит некоторое количество песка. При содержании песка 25…40% материал называют песчано-гравий-ной смесью.

Щебень получают дроблением массивных плотных горных пород на куски размерами 5…70 мм. Зерна щебня — угловатой формы и с более развитой, чем у гравия, шероховатой поверхностью. Благодаря этому сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительно применять щебень, для бетонов средней прочности 15…30 МПа — более дешевый местный гравий.

Щебень из гравия изготовляют дроблением гравия, гальки или валунов. В этом щебне содержится не менее 80% дробленых зерен, т. е. таких, поверхность которых околота более чем наполовину. По свойствам щебень из гравия занимает промежуточное положение между щебнем и гравием.

е. таких, поверхность которых околота более чем наполовину. По свойствам щебень из гравия занимает промежуточное положение между щебнем и гравием.

Зерновой состав крупного заполните-л я характеризуют его наибольшей и наименьшей крупностью. Наибольшая крупность заполнителя D соответствует размеру отверстий стандартного сита, на котором полный остаток еще не превышает 10% по массе. Наименьшая крупность d определяется размером отверстий первого из сит, полный остаток на котором превышает 95%, т.е. через него проходит не более 5% просеиваемой пробы. Наименьшая крупность обычно равна 5 мм.

Наибольшая крупность заполнителя должна соответствовать размерам бетонируемой конструкции и расстоянию между соседними стержнями арматуры. Это позволяет равномерно, без зависаний, распределять бетонную смесь в опалубке или форме.

При изготовлении бетонных плит наибольшая крупность зерен заполнителя должна быть не более половины толщины плиты, для тонкостенных конструкций— не более 1/3—1/2 толщины изделия. В железобетонных конструкциях применяют заполнители с наибольшей крупностью не более ‘/2 наименьшего расстояния в свету между стержнями арматуры.

В железобетонных конструкциях применяют заполнители с наибольшей крупностью не более ‘/2 наименьшего расстояния в свету между стержнями арматуры.

При транспортировании смесей по бетоноводу наибольшую крупность заполнителей устанавливают в зависимости от его внутреннего диаметра. Для гравия она должна быть не более 0,4 диаметра бетоно-вода, для щебня — не более 1/3. Крупность заполнителей в бетонных смесях, подаваемых по хоботам и виброхоботам, принимают равной не более 1/3 их диаметра. Кроме того, содержание зерен плоской (лещадной) и игловатой формы ограничивают 5% по массе, в противном случае ухудшается удобопере-качиваемость смесей, а детали бетононасоса быстро выходят из строя.

Щебень или гравий применяют, как правило, фракционированным. Зерновой состав каждой фракции заполнителя или смеси фракций назначают таким, чтобы обеспечить минимальный расход цемента в бетоне. Стандартные требования к зерновому составу крупного заполнителя — щебня, гравия и щебня из гравия — представлены на рис. 28. Заполнители признают удовлетворительными по зерновому составу, если кривая их просеивания попадает в область, ограниченную ломаными линиями.

28. Заполнители признают удовлетворительными по зерновому составу, если кривая их просеивания попадает в область, ограниченную ломаными линиями.

Содержание вредных примесей, а также глинистых, илистых и пылевидных частиц в крупных заполнителях ограничивают так же, как и в песке.

Прочность заполнителей влияет на прочность бетона. Требования по прочности устанавливают только для крупного заполнителя, поскольку чаще всего применяемые в качестве мелкого заполнителя кварцевые пески заведомо прочнее бетона: предел прочности при сжатии кварца свыше 1000 МПа, а максимальная прочность бетона по ГОСТ 26633—85 составляет 80 МПа.

Прочность крупного заполнителя нормируют с учетом прочности бетона. Так, марка щебня из естественного камня должна превышать прочность бетона не менее чем в 1,5…2 раза. Во всех случаях щебень из изверженных горных пород должен быть марки не ниже 80 МПа, из метаморфических пород—не ниже 60, из осадочных пород — не ниже 30 МПа. Содержание в щебне и гравии зерен слабых и выветренных пород—не более 10% по массе.

Морозостойкость щебня и гравия должна обеспечивать получение проектной марки бетона- по морозостойкости. Определяют ее путем попеременного замораживания и оттаивания пробы заполнителя в водонасыщенном состоянии. По морозостойкости крупные заполнители подразделяют на семь марок: 15, 25, 50, 100, 150, 200 и 300. Марка заполнителя по морозостойкости характеризует число циклов замораживания — оттаивания, при котором потеря массы пробы не превышает 5% (исключение составляют марки F15 и F25, для которых установлен предел 10%).

Рис. 28. Кривые зернового состава крупных заполнителй:

а —одной фракции (5…10; 10…20; 20…40; 40…70 мм), 6 —смеси фракций от 5 до 20 мм

Пористые заполнители бывают природные и искусственные. Природные заполнители получают путем дробления горных пород, например, вулканического туфа, пемзы, известкового туфа, известняка-ракушечника. Они относятся к местным материалам и используются для строительства в районах, незначительно удаленных от месторождения. Более распространены искусственные пористые заполнители, которые подразделяют на специально изготовляемые и заполнители из отходов промышленности.

Более распространены искусственные пористые заполнители, которые подразделяют на специально изготовляемые и заполнители из отходов промышленности.

К специально изготовляемым пористым заполнителям относят керамзит, аглопорит, вспученный перлит, вспученный вермикулит, шлаковую пемзу, зольный гравий. Из отходов промышленности используют топливные шлаки и золы.

Керамзит — продукт обжига вспучивающихся глин Его получают в виде гранул округлой формы размером 5…40 мм (керамзитовый гравий). При нагреве до температуры 1100… 1200 °С в легкоплавкой глине начинаются процессы газовыделения. В этом же температурном интервале глина размягчается. Образующиеся газы вспучивают массу. Гранулы керамзита напоминают в изломе структуру застывшей пены. Поры большей частью замкнутые, размером не более 1 мм. Этот легкий и прочный заполнитель с насыпной плотностью не более 600 кг/м3 — основной материал для изготовления легкобетонных конструкций.

Керамзитовый песок получают дроблением некондиционных зерен керамзитового гравия до крупности 0,16…5 мм либо путем обжига сырья во взвешенном состоянии.

Аглопорит выпускают в виде пористого щебня, гравия или песка и получают при обжиге на спека-тельных (агломерационных) решетках глиносодер-жащего сырья, топливных зол или шлаков с добавкой 8… 10% топлива (каменного угля). Высокая температура, развивающаяся при сгорании угля, приводит к спеканию шихты, а образующиеся газы вспучивают массу, что в итоге приводит к получению пористого материала.

Вспученные перлит и вермикулит получают высокотемпературной обработкой сырья, содержащего небольшое количество химически связанной воды. Для изготовления вспученного перлита сырьем служат вулканические стеклообразные породы (перлит, обсидиан), а для вспученного вермикулита — гидрослюды. При температуре около 1000 °С обжигаемая порода размягчается, а образующийся водяной пар вспучивает частицы, увеличивая их в 5…20 раз. Получаются весьма легкие пористые заполнители — щебень и песок, используемые в основном для производства теплоизоляционного бетона.

Шлаковую пемзу изготовляют путем поризации расплава металлургического шлака при быстром охлаждении его водой. Куски шлаковой пемзы дробят и разделяют на фракции. Это один из самых дешевых пористых заполнителей, но не самый лучший: шлаковая пемза слишком тяжела.

Куски шлаковой пемзы дробят и разделяют на фракции. Это один из самых дешевых пористых заполнителей, но не самый лучший: шлаковая пемза слишком тяжела.

Зольный гравий получают обжигом окатанных гранул, состоящих из пылевидной золы ТЭС с небольшой Добавкой топлива. Можно также изготовлять безобжиговый зольный гравий, в котором отдельные частицы золы скреплены в единое целое вяжущим веществом, например портландцементом.

Топливные шлаки образуются в топках при спекании и частичном вспучивании неорганических примесей, содержащихся в угле. Этот материал характеризуется значительной неоднородностью свойств, что ограничивает его применение.

Пылевидная зола теплоэлектростанций (зола-унос) образуется при сжигании размолотого каменного угля. Ее используют как мелкий заполнитель в легких бетонах при условии, что содержание частиц несгоревшего топлива не превышает установленных пределов.

Основная характеристика пористого заполнителя — насыпная плотность в сухом состоянии. Для крупного пористого заполнителя установлены марки по насыпной плотности 250… 1200 кг/м3, а для пористого песка— 100…1400 кг/м3. Крупные пористые заполнители поставляют раздельно по фракциям 5…10; 10…20 и 20…40 мм.

Для крупного пористого заполнителя установлены марки по насыпной плотности 250… 1200 кг/м3, а для пористого песка— 100…1400 кг/м3. Крупные пористые заполнители поставляют раздельно по фракциям 5…10; 10…20 и 20…40 мм.

Прочность определяют путем раздавливания пробы крупного пористого заполнителя в цилиндре. Значения прочности для каждого вида заполнителей различны. У керамзитового гравия, например, она составляет 0,6…2,5 МПа.

Морозостойкость пористых заполнителей должна соответствовать марке не ниже F15.

Благодаря развитой системе пор заполнители способны поглощать значительное количество воды за-творения, причем скорость водопоглощения особенно велика в первые 15…20 мин, т.е. в момент приготовления и укладки бетонной смеси (рис. 29). Интенсивное впитывание воды в первоначальные сроки связано с тем, что в заполнителе есть крупные поры. В дальнейшем постепенно насыщаются тонкие поры и капилляры.

Быстрый отсос воды зернами заполнителя и развитая шероховатая поверхность его делают легкобетонные смеси недостаточно удобоукладываемыми. Поэтому при изготовлении легких бетонов особенно эффективно применять гидрофобно-пластифицирующие добавки.

Поэтому при изготовлении легких бетонов особенно эффективно применять гидрофобно-пластифицирующие добавки.

Рис. 29. Кинетика поглощения воды керамзитовым гравием

Читать далее:

Природный песок

Общие сведения о заполнителях для бетона

Заполнители для бетона: виды заполнителей, классификация

Основными видами бетона предназначенного для возведения жилых и коммерческих зданий, является легкие и тяжелые бетоны. В основе легкого и тяжелого бетона, лежат четыре компонента: цемент, крупные и мелкие заполнители для бетона и затворитель (вода).

СодержаниеСвернуть

- Требования к заполнителям бетона

- Заполнители легкого бетона

- Заполнители для тяжелого бетона

- Заключение

Крупные заполнители определяют прочность бетона, а мелкие выполняют вспомогательную функцию – обеспечение надежного контакта частиц крупного заполнителя и связующего. Для изготовления легкого и тяжелого строительного материала используются разные типы крупного и разные виды мелкого наполнителя.

Для изготовления легкого и тяжелого строительного материала используются разные типы крупного и разные виды мелкого наполнителя.

Требования к заполнителям бетона

Наибольший габаритный минимальный размер частиц не должен превышать 75% расстояния между арматурным поясом и 30% толщины конструкции. Марка заполнителя для приготовления легкого теплоизоляционного бетона должна соответствовать прочности М400. Марка для конструкционного бетона должна соответствовать прочности М 1200.

Заполнители легкого бетона

Для производства строительного материала этого типа используются крупные заполнители для легких бетонов ГОСТ 25820-2014, сведенные в таблицу:

Таблица 1.

| Наименование вида легкого бетона | Пористые заполнители для легких бетонов | Примечание |

| Керамзитобетон | Керамзит | Искусственный пористый материал, продукт обжига глины или глинистого сланца |

| Шунгизитбетон | Щунгизит | Искусственный пористый наполнитель, продукт обжига докембрийской горной породы – шунгит |

| Аглопоритобетон | Аглопоритовый щебень | Искусственный пористый материал, продукт термической обработки отходов добычи и сжигания каменного угля |

| Шлакопемзобетон | Шлакопемзовый гравий | Искусственный пористый материал, продукт поризации, охлаждения и измельчения отхода металлургической промышленности – шлакового расплава |

| Перлитобетон | Перлитный щебень | Природный пористый материал вулканического происхождения |

| Бетон на основе щебня горных пород | Вулканический туф, пемза или вулканический шлак | Природные материалы, продукт деятельности вулканов |

| Термолитбетон | Термолитовый щебень | Искусственный пористый материал, продукт обжига и дробления диатомита, трепела, опок и других кремнистых и опаловых горных пород |

| Вермикулитобетон | Вспученный вермикулит | Продукт термической обработки природного вермикулита при температуре 900-1000 °C |

| Керамзитоперлитобетон | Керамзит+ песок из вспученного вермикулита | |

| Шлакобетон | Отходы ТЭЦ работающих на каменном угле. Отходы производства чугуна Отходы производства чугуна | Искусственные пористые материалы – дробленые шлаки |

| Бетон на стекловидных заполнителях | Пеностекло | Искусственный материал, получаемый вспениванием и дроблением силикатного стекла |

Мелкий заполнитель регламентируется как: карьерный либо речной песок, а также искусственный песок, полученный тонким измельчением каменных пород и отходов промышленности.

Заполнители для тяжелого бетона

При покупке наполнителей для бетона следует руководствоваться ГОСТ 26633-2012. Нормативный документ дает четкие рекомендации по этому вопросу:

- Насыпая плотность крупного наполнителя 2-3 т/м3.

- Насыпная плотность мелкого наполнителя 2,9 т/м3.

- В качестве крупного заполнителя можно использовать: гранитную и гравийную щебенку, дробленые отходы металлургической промышленности, дробленые отходы Тепловых Электростанций. Тип крупного заполнителя определяется маркой продукта и расчетными нагрузками.

- Мелкий заполнитель для бетонов и растворов: карьерные и речные пески, продукт измельчения горной породы и продукт измельчения отходов металлургической промышленности и ТЭЦ.

Важное замечание! Чтобы получить высококачественный бетон, обладающей заданной прочностью по всем направлениям заливаемой конструкции, крупные заполнители использовать в виде дозированных фракций в зависимости от наибольшей крупности частиц. Наибольшая крупность частиц и рекомендуемые фракции указываются в технической документации на то или иное изделие либо сооружение.

Кроме того марка щебня должна соответствовать марке бетона также указанной в технической документации. Если техническая документация отсутствует, для строительства ответственных конструкций (фундаменты, колонны, плиты перекрытия) рекомендуется использовать щебень марок М800-М1200, а для малонагруженных неответственных сооружений (отмостки, дорожки, площадки) марку М300-М600 или строительный мусор.

Заключение

Заполнители для легких и тяжелых бетонов определяют прочность изделия, здания или сооружения. Поэтому при заказе бетона на заводе или изготовлении материала своими силами следовать строго придерживаться рекомендаций нормативных документов и требованиям, изложенным в технической документации в части типа наполнителя, его марки и требованиям к фракционному составу.

Поэтому при заказе бетона на заводе или изготовлении материала своими силами следовать строго придерживаться рекомендаций нормативных документов и требованиям, изложенным в технической документации в части типа наполнителя, его марки и требованиям к фракционному составу.

Заполнители

Заполнители представляют собой инертные гранулированные материалы, такие как песок, гравий или щебень, которые наряду с водой и портландцементом являются важным компонентом бетона.

Для получения качественной бетонной смеси заполнители должны быть чистыми, твердыми, прочными, без абсорбированных химикатов или покрытий из глины и других мелких материалов, которые могут вызвать разрушение бетона. Заполнители, составляющие от 60 до 75 процентов от общего объема бетона, делятся на две отдельные категории — мелкие и крупные. Мелкие заполнители обычно состоят из природного песка или щебня, причем большинство частиц проходят через сито 3/8 дюйма. К крупным агрегатам относятся любые частицы крупнее 0,19дюйма, но обычно имеют диаметр от 3/8 до 1,5 дюйма. Гравий составляет большую часть крупного заполнителя, используемого в бетоне, а щебень составляет большую часть остатка.

Гравий составляет большую часть крупного заполнителя, используемого в бетоне, а щебень составляет большую часть остатка.

Природный гравий и песок обычно добывают или извлекают из карьера, реки, озера или морского дна. Щебень получают путем дробления карьерной породы, валунов, булыжников или крупного гравия. Переработанный бетон является жизнеспособным источником заполнителя и удовлетворительно используется в гранулированных основаниях, цементно-грунтовом и новом бетоне.

После сбора заполнитель обрабатывается: измельчается, просеивается и промывается для получения надлежащей чистоты и градации. При необходимости для повышения качества можно использовать такой процесс обогащения, как отсадка или разделение тяжелых сред. После обработки агрегаты обрабатываются и хранятся, чтобы свести к минимуму сегрегацию и деградацию и предотвратить загрязнение.

Заполнители сильно влияют на свойства свежезамешанного и затвердевшего бетона, пропорции смеси и экономичность. Следовательно, выбор агрегатов является важным процессом. Несмотря на то, что ожидается некоторое изменение совокупных свойств, рассматриваемые характеристики включают:

Несмотря на то, что ожидается некоторое изменение совокупных свойств, рассматриваемые характеристики включают:

- классификация

- долговечность

- форма частиц и текстура поверхности

- сопротивление истиранию и скольжению

- удельный вес и пустоты

- поглощение и поверхностная влажность

классификация относится к определению распределения частиц по размерам. Пределы сортности и максимальный размер заполнителя указаны, потому что эти свойства влияют на количество используемого заполнителя, а также на требования к цементу и воде, удобоукладываемость, прокачиваемость и долговечность бетона. В целом, если водоцементное отношение выбрано правильно, можно использовать широкий диапазон фракций без существенного влияния на прочность. Когда указан заполнитель с интервалом градации, определенные размеры частиц заполнителя исключаются из континуума размеров. Щелевой заполнитель используется для получения однородной текстуры бетона с открытым заполнителем. Тщательный контроль пропорций смеси необходим, чтобы избежать сегрегации.

Тщательный контроль пропорций смеси необходим, чтобы избежать сегрегации.

Форма частиц и текстура поверхности влияют на свойства свежезамешанного бетона больше, чем на свойства затвердевшего бетона. Шероховатые, угловатые и удлиненные частицы требуют больше воды для производства бетона, пригодного для обработки, чем гладкие, округлые компактные заполнители. Следовательно, содержание цемента также должно быть увеличено для поддержания водоцементного отношения. Как правило, плоских и удлиненных частиц избегают или ограничивают примерно 15 вес.% от общего заполнителя. Удельный вес измеряет объем, который гранулированный заполнитель и пустоты между ними будут занимать в бетоне.

Содержание пустот между частицами влияет на количество цементного теста, необходимого для смеси. Угловатые заполнители увеличивают содержание пустот. Более крупный размер хорошо измельченного заполнителя и улучшенный гранулометрический состав уменьшают содержание пустот. Поглощение и поверхностная влажность заполнителя измеряются при выборе заполнителя, потому что внутренняя структура заполнителя состоит из твердого материала и пустот, которые могут содержать или не содержать воду. Количество воды в бетонной смеси должно быть отрегулировано с учетом условий влажности заполнителя.

Поглощение и поверхностная влажность заполнителя измеряются при выборе заполнителя, потому что внутренняя структура заполнителя состоит из твердого материала и пустот, которые могут содержать или не содержать воду. Количество воды в бетонной смеси должно быть отрегулировано с учетом условий влажности заполнителя.

Сопротивление истиранию и скольжению заполнителя имеет важное значение, когда заполнитель должен использоваться в бетоне, постоянно подверженном истиранию, например, в полах или тротуарах, предназначенных для тяжелых условий эксплуатации. Различные минералы в совокупности изнашиваются и полируются с разной скоростью. В высокоабразивных условиях можно выбрать более твердый заполнитель, чтобы свести к минимуму износ.

Что такое крупный заполнитель | Свойства крупного заполнителя | Использование агрегатов | Классификация агрегатов

Post Contents

Что такое крупный заполнитель?

Крупный заполнитель — камень, который разбит на мелкие и неправильные формы . В строительных работах используются такие заполнители, как известняк и гранит или речной заполнитель .

В строительных работах используются такие заполнители, как известняк и гранит или речной заполнитель .

Крупный заполнитель

Бетонная смесь производится из многих ингредиентов или компонентов, но в основном состоит из материала под названием Крупные заполнители , и они являются одним из основных компоненты бетона и занимают большие объемы в бетонной смеси.

Крупный заполнитель Значение

Заполнитель , размер которого b больше 4,75 мм или который переквалифицирован на 4,75 мм сито IS2 90 9041 известен как крупный заполнитель 90 904.

Происхождение заполнителей

Заполнители обычно получают взрывными работами в каменоломнях или дроблением их вручную или с помощью дробильных машин.

Заполнители , изготовленные из машинного дробления , состоят из камней различных размеров, тогда как заполнители ручного дробления состоят только из камней одного размера.

Материалы большего размера, подлежащие удержанию на сите 4,75 мм размера , называются крупным заполнителем , и их максимальный размер может достигать 63 мм . В крупном заполнителе посторонние материалы, такие как уголь , бурый уголь, мягкие обломки и куски глины , не должны превышать 5 процентов от их фактического веса.

Подробнее: Испытание грубого заполнителя на индекс расслоения и удлинения

Характеристики Требования к крупнозернистому заполнителю хорошего качества

Заполнители, используемые в строительстве, должны соответствовать следующим требованиям. Качество бетона, используемого для производства бетона, влияет на марку бетона.

- Заполнитель должен быть прочным и достаточно твердым до противостоять сокрушительному действию.

- Они не должны иметь покрытия из органических материалов , глины и пыли, иначе это повлияет на прочность сцепления бетона и заполнителя.

- Заполнители, используемые для бетона марки , должны быть прочными.

- Крупные заполнители для бетона должны быть химически неактивными.

- Они не должны содержать чрезмерное количество угловатых, острых и твердых частиц .

- Форма агрегата в идеале должна быть сферической или кубической.

- Это должен быть химически инертный материал.

- На них не должно быть гигроскопической планки .

- Заполнитель не должен иметь водопоглощение более 5% от фактического веса.

- Они должны быть мягкими и пористыми.

- Идеальный размер крупного заполнителя должен быть таким, чтобы он проходил через сито IS 63 мм и задерживался на Сито IS 4,75 мм.

- Заполнитель, используемый для строительства, не должен содержать дезинтегрированных частиц, щелочей, растительных веществ и т.

д. В строительной отрасли заполнители используются в бетоне с учетом его экономического фактора и прочности, которая придается бетону .

д. В строительной отрасли заполнители используются в бетоне с учетом его экономического фактора и прочности, которая придается бетону .Крупные заполнители по-разному используются в строительной отрасли. Заполнители также используются в качестве балласта при дорожных и железнодорожных работах, чтобы противостоять общей нагрузке, правильно распределять нагрузку на основание почвы и отводить дождевую воду

Они также играют важную роль в процессах очистки сточных вод и воды фильтрация. быстро с дороги.

Крупный заполнитель оказывает значительное влияние на свойства бетона , такие как сопротивление истиранию, твердость, модуль упругости , и другие характеристики, такие как долговечность , прочный и дешевый. Другое применение крупного заполнителя относится к обратной засыпке, засыпке, дренажу и фильтрации.

Agg Регат также можно использовать для создания тормозной влаго- и пароизоляции под плитой.

Co Асфальтовые заполнители в основном используются для подготовки основания для проездов и дорог.

Крупные заполнители также используются в процессах фильтрации воды и очистки сточных вод. The uses of aggregates can be summarized into the following three categories:

- As a bearing material

- As a filling material

- As an infiltrating material

Uses Of Aggregate In Concrete

Заполнитель является одним из важных ингредиентов бетонной смеси,

- Заполнитель приобретают 60-65% объема бетона.

- Используется для придания жесткой конструкции бетону .

- Заполнитель помогает уменьшить усадку и поверхностное растрескивание бетона.

- Крупный заполнитель используется в бетоне для строительства мегаконструкций например различных компонентов здания , мостов, фундаментов и т.д.

- Чем выше размер крупного заполнителя , тем меньше площадь поверхности и, следовательно, требуется меньше вяжущего материала (цемента), что приводит к низкой стоимости строительства .

- Смесь крупного и мелкого заполнителя в бетоне, используемая для придания ему большей плотности, твердости и стойкости к атмосферным воздействиям.

Использование заполнителей на дорогах

Использование заполнителей на дорогах

- Заполнители используются в дорожном строительстве для основания, основания и поверхности дорог в различных формах.

- Агрегат используется в процессе стабилизации грунта с использованием вяжущих материалов (смесей цемента, золы-уноса, шлака, извести).

- Они также используются в процессе стабилизации с битумными материалами (битум или смола).

- Стабилизирован другими материалами (смолами, волокнами, геосинтетикой).

- Переработанный заполнитель.

- На дорогах агрегатная помощь в равномерном распределении нагрузки и прямой сток дождевой воды с дорожного покрытия.

Classification Of Coarse Aggregates

Classification of aggregates is done on various parameters like shape, origin, texture, density, and grain size , etc.

A) Классификация агрегатов на основе формы

Форма агрегатов является одним из наиболее эффективных способов дифференциации частиц.

Форма выбранных вами заполнителей окажет значительное влияние на удобоукладываемость бетона. Различные формы заполнителей:

Форма выбранных вами заполнителей окажет значительное влияние на удобоукладываемость бетона. Различные формы заполнителей:1. Округлые заполнители

Закругленные заполнители

Закругленные заполнители в основном доступны для морского или речного побережья. Предлагает меньше пустот и высокую удобоукладываемость для бетонная смесь, , но ее не рекомендуется использовать для элементов из высокопрочного бетона из-за ее плохих характеристик сцепления .

В основном используется в бетоне PCC и перемычке , а также в качестве наполнителя .

2. Угловые агрегаты

Угловой агрегат

Угловые агрегаты обладают низкой обрабатываемостью.

Но используется для высокопрочного бетона из-за его угловатости и обеспечивает высокую прочность. Из-за того, что этот заполнитель имеет угловатую форму, он должным образом соединяет с другими заполнителями и дает меньше пустот в бетоне.

Из-за того, что этот заполнитель имеет угловатую форму, он должным образом соединяет с другими заполнителями и дает меньше пустот в бетоне. 3. Нерегулярные заполнители

Нерегулярные заполнители имеют более низкую прочность на сжатие по сравнению с угловатыми заполнителями. неправильные формы этих агрегатов являются формами из-за трение между агрегатами.

Этот заполнитель обеспечивает более низкую прочность сцепления из-за неправильной формы, а также более низкую удобоукладываемость для бетона.

4.

Удлиненные заполнители

Удлиненные заполнители, обычно имеют длину больше , чем ширину . Он обладает низкой прочностью на сжатие и не рекомендуется для использования в бетоне.

Если их , используемый в бетоне , содержание и соотношение пустот в бетоне становятся слишком высокими по сравнению с другими заполнителями .

5. Слоеные заполнители

F хлопьевидные заполнители имеют ширину больше, чем их длину , и они слишком плоские по форме, так как могут легко раскалываться .

Этот заполнитель предлагает инструмент l низкая удобоукладываемость и раньше не рекомендовался для использования в производстве бетона , а также быстро ломается из-за малой толщины .

6. Чешуйчатые и удлиненные заполнители

Чешуйчатые и удлиненные заполнители имеют большую длину и меньшую толщину. Не рекомендуется использовать в бетонном производстве из-за его более низкой прочности на сжатие.

B) Классификация заполнителей по крупности

В зависимости от размер заполнителя их можно разделить на две категории: мелкие заполнители и крупные заполнители.

1. Мелкие заполнители

Размер мелких заполнителей меньше 4,75 мм. То есть объединяет частицы , прошедшие через 4,75 мм. Мелкие заполнители включают такие вещи, как песок, ил и глина . Машинный щебень и гравийный щебень также могут подпадать под эту категорию. Как правило, мелкие заполнители используются для улучшения удобоукладываемость бетона смеси.

2. Крупные заполнители

Крупные заполнители размер превышает предел 4,75 мм . Скорее всего, это натуральный камень или гравий, которые были измельчены или обработаны.

Они уменьшат количество воды, необходимой для бетонной смеси, что также может снизить удобоукладываемость, но повысить ее внутреннюю прочность.

C) Классификация заполнителей по плотности

Заполнители в основном подразделяются на три категории в зависимости от плотности.

1. Легкие заполнители

Легкие заполнители

Легкие заполнители обычно имеют высокое значение водопоглощения по сравнению с другими типами заполнителей. Таким образом, более низкая осадка приводит к в легком бетоне в моментально из-за поглощение воды .

Они используются в качестве наполнителя в напольных покрытиях, палубной плите, и изоляции пожарных трубопроводов и т. д. Плотность легкого заполнителя обычно составляет от 800 до 1100 кг/м3.

Подробнее: Испытание на удельный вес и водопоглощение крупного заполнителя

2. Заполнители нормальной массы

Заполнитель нормальной массы такие как гравий и плиты, которые обычно используются в строительстве. Заполнители нормального веса обычно используются для строительства из бетона колонн, балок и плит.

Плотность заполнителей нормальной массы варьируется от 1520 до 1680 кг/c мкм.

3. Тяжелые заполнители

Тяжелые заполнители используются для тяжелой конструкции , например, для защиты радиационной комнаты. майор недостатком тяжелого заполнителя является очень низкая удобоукладываемость бетона.

Плотность тяжелых заполнителей обычно варьируется от 2100 до 2900 кг/м3.

D) Классификация заполнителей по географическому происхождению

В зависимости от источника заполнителя его можно разделить на два типа: а именно природные заполнители и искусственные заполнители .

1.

Природные заполнители

N Природные заполнители обычно встречаются на морских побережьях, берегах рек, и карьерах.

Природные заполнители могут быть использованы в строительных работах после проведения некоторых испытаний на качество. Речной песок и гравий являются примером природных доступных заполнителей .

Природные заполнители могут быть использованы в строительных работах после проведения некоторых испытаний на качество. Речной песок и гравий являются примером природных доступных заполнителей .2.

Промышленные заполнители

Промышленные заполнители

Все заполнители получены только из натуральных заполнителей . Но произведенные заполнители не что иное, как форма из природного заполнителя, которому приданы новый размер и форма , которые можно использовать для различных строительных работ.

Свойства крупных заполнителей

Существует несколько свойств характеристик крупных заполнителей , которые влияют на свойства получаемой бетонной смеси.

Свойства грубых заполнителей являются следующими,

- Композиция

- Размер и форма

- Текстура поверхности

- .

Пористость и абсорбция

Пористость и абсорбция - Набухание песка

- Модуль крупности заполнителя

- Индекс поверхности заполнителя

- Deleterious Materials

1.

Composition

Aggregate consisting of such materials that can chemically react with alkalis in cement and cause e xcessive expansion, cracking, and deterioration Никогда не используйте бетонную смесь .

Следовательно, необходимо проверить агрегаты , чтобы убедиться в наличии таких составляющие в совокупности или нет.

2.

Размер и форма

Размер и форма частиц заполнителя сильно влияют на количество цемента, требуемого в бетонной смеси , и, следовательно, в конечном итоге на экономию бетона.

IS: 456 рекомендуется ниже выберите максимальный размер крупного заполнителя для использования в смеси PCC и RCC.

IS: 456 рекомендуется ниже выберите максимальный размер крупного заполнителя для использования в смеси PCC и RCC. Максимальный размер крупного заполнителя при изготовлении бетона должен быть меньше

- 1/4 минимального размера элемента RCC.

- 1/5 минимального размера элемента RCC.

3.

Текстура поверхности

Развитие прочности твердой связи между крупным заполнителем и цементной пастой зависит от шероховатости поверхности, текстуры поверхности, и пористости крупного заполнителя.

В случае поверхности пористый , максимальная прочность сцепления будет развиваться в бетоне. В пористых поверхностных заполнителях прочность сцепления заполнителя увеличивается по мере начала схватывания цементного теста.

4.

Удельный вес

Отношение массы печно-высушенного заполнителя , выдержанного 24 часа при температуре 100 к 100°С, к массе равного объема воды, вытесненной насыщенным сухим поверхностным заполнителем, называется удельный вес заполнителей.

Удельный вес в основном бывает двух типов:

- Кажущийся удельный вес

- Объемный удельный вес

9004

5.

Объемная плотность

Объемная плотность k Плотность заполнителя может быть определена как вес крупного заполнителя , необходимый для заполнения установки объем контейнера. Обычно выражается в кг/литр.

Bulk density of aggregates particles depends upon the following 3 factors which are:

- Degree of compaction

- Grading of aggregates

- The shape of aggregate particles

6.

Пустоты

Пустоты пустое пространство , оставшееся между частицами крупного заполнителя , известны как пустоты. Объем пустот равен разнице между общим объемом агрегатной массы и объемом, занимаемым только частицами .

7.

Пористость и абсорбция

Отверстия, образовавшиеся в горных породах во время затвердевания расплавленной магмы , благодаря воздуху пузырьки , известные как пузырьки .

Водопоглощение может быть определено как разница между вес очень сухих заполнителей и вес насыщенных заполнителей с поверхностно-сухим состоянием.

8.

Набухание песка

Может быть определено как увеличение общего объема количества песка в влажном состоянии по сравнению с объемом того же количества сухого или полностью насыщенного песка .

доля/соотношение объема влажного песка из-за объема песка при сухой называется коэффициентом набухания .

9.

Модуль крупности

Модуль крупности обычно используется для получения представления о том, насколько грубый или мелкий представляет собой заполнитель. Более модуль крупности указывает, что заполнитель представляет собой крупный песок малое значение крупности модуль указывает, что заполнитель мельче .

Модуль крупности — коэффициент, полученный путем сложения кумулятивный процент заполнителя, оставшегося на каждом из сит, в диапазоне от 80 мм до 150 мм микрон, деленный на 100. частиц на единицу веса материала называется удельной поверхностью .

Это косвенная мера совокупной оценки . Удельная поверхность увеличивается с уменьшением размера заполнителя частицы .

Это косвенная мера совокупной оценки . Удельная поверхность увеличивается с уменьшением размера заполнителя частицы .Удельная поверхность мелкого заполнителя намного меньше, чем у крупного заполнителя .

11.

Вредные материалы

Заполнитель не должен содержать каких-либо вредных материалов в таком количестве, которое может повлиять на долговечность и прочность бетона.

Вредные материалы могут оказывать одно из следующих воздействий на цемент или бетонную смесь :

- To interfere with hydration of cement

- To prevent the development of proper bond

- To reduce strength and durability

- To modify setting times

Grading of Coarse Aggregate

Крупный заполнитель , используемый для производства бетона, содержит заполнители разных размеров.

Это распределение частиц заполнителя по размерам называется « Градация ». Ситовой анализ был проведен для определения этого распределения размера частиц .

Это распределение частиц заполнителя по размерам называется « Градация ». Ситовой анализ был проведен для определения этого распределения размера частиц .Совокупная сортировка

Схема сортировки оценивается путем последовательного просеивания образца через все сита , установленные одно над другим, в порядке размера , с ситом большего размера сверху.

Остаток материала на каждом сите IS после встряхивания представляет фракцию заполнителя крупнее, чем сито в и мельче , чем сито выше. Полная градация крупных заполнителей является одним из наиболее важных факторов в производстве удобоукладываемой бетонной смеси .

Правильная градация гарантирует, что образец состоит из всех стандартных фракций заполнителя в требуемой пропорции, так что образец содержит минимум пустот .

Образец хорошосортного заполнителя , состоящий из меньше пустот и потребуется минимальное количество пасты для заполнения пустот в агрегатах.

Образец хорошосортного заполнителя , состоящий из меньше пустот и потребуется минимальное количество пасты для заполнения пустот в агрегатах.Существует три категории фракций заполнителей:

1.

Хорошо отсортированные

Хорошо отсортированные заполнители имеют довольно равномерную градацию размера частиц самый грубый . Сердцевина из хорошо отсортированного заполнителя бетона удерживает плотное поле с частицами разных размеров.

2.

Плохая оценка

Этот агрегат характеризуется небольшим изменением размера . Он включает агрегатных частиц почти одинакового размера. Это означает, что частицы заполнителя упаковываются вместе , оставляя относительно большие пустоты в бетоне.

3.

Щелевой заполнитель

Щелевой заполнитель состоит из частиц заполнителя, в которых промежуточный размер частицы отсутствуют .

Ядро из бетона с щелями показывает поле мелкозернистого заполнителя с вкраплениями с небольшими крупными кусками заполнителя, включенными в мелкозернистый заполнитель .

Ядро из бетона с щелями показывает поле мелкозернистого заполнителя с вкраплениями с небольшими крупными кусками заполнителя, включенными в мелкозернистый заполнитель .Подробнее: Модуль крупности песка | Ситовой анализ мелкого заполнителя | F. M. Values

Часто задаваемые вопросы

Что такое оценка грубого заполнителя?

Крупный заполнитель, используемый в производстве бетона, содержит заполнители разных размеров, такое распределение частиц заполнителя по размерам обозначается как « Градация крупного заполнителя ». Ситовой анализ был проведен для определения этого распределения размера частиц .

Что такое крупный заполнитель?

Заполнители неправильной формы, щебень или встречающийся в природе круглый гравий, которые используются для изготовления бетона, крупные заполнители для конструкционного бетона, содержащие щебень твердых пород, таких как гранит и известняк или речной гравий, называются Крупный заполнитель

Размер крупного заполнителя

Частицы крупного заполнителя имеют размер более 4,75 мкм .

Обычный размер крупного заполнителя колеблется между 9,5 мм и 37,5 мм в диаметре.

Обычный размер крупного заполнителя колеблется между 9,5 мм и 37,5 мм в диаметре.Крупный заполнитель

Крупный заполнитель представляет собой неправильную форму, щебень или встречающийся в природе круглый гравий, которые используются для изготовления бетона . Крупные заполнители для конструкционного бетона содержат щебень твердых пород, таких как гранит и известняк или речной гравий.

Крупный заполнитель Значение

Крупный заполнитель представляет собой камень, разбитый на мелкие частицы неправильной формы. В строительных работах используется заполнитель, такой как известняк и гранит или речной заполнитель. Камень с размером частиц более 4,75 мм обычно классифицируется как крупный заполнитель.

Свойства крупного заполнителя

Свойства крупного заполнителя следующие:

Состав

Размер и форма

Текстура поверхности

Специфическая тяжесть

Огромная плотность

Пустоты

Пористость и поглощение

Спугивание песка

МОДУЛЬ ЧЕЛОВЕКА

Поверхностного индекса агрегата

4141414141414141414141414141tARE 4141414141414141414141414141414141419 гг. крупнее 4,75 мм , а мелкий заполнитель имеет размер частиц меньше 4,75 мм . Наиболее часто используемый размер крупного заполнителя для изготовления бетон 20 мм.

крупнее 4,75 мм , а мелкий заполнитель имеет размер частиц меньше 4,75 мм . Наиболее часто используемый размер крупного заполнителя для изготовления бетон 20 мм. Определить заполнитель

Заполнитель , который имеет размер b больше 4,75 мм или который переквалифицирован на сито 4,75 мм IS , называется Крупный заполнитель .

Размер крупного заполнителя для бетона

Размер крупного заполнителя варьируется от 4,75 мм до 80 мм. Наиболее часто используемый размер крупного заполнителя для бетона составляет 20 мм.

Вам также могут понравиться

- Типы заполнителей, используемых в строительстве

- Испытание на ударную вязкость заполнителя | Испытание на удар заполнителя | Значение воздействия | Тест AIV

- Тест индекса фальшивости и удлинения.