Железобетонный монолитный каркас: применение и этапы сооружения

Содержание

- 1 Преимущества и недостатки

- 2 Область применения

- 3 Этапы сооружения

- 3.1 Монтаж каркаса из арматуры

- 3.2 Монтаж опалубки

- 3.3 Заливка бетона и уплотнение

- 3.4 Сушка смеси

- 3.5 Демонтаж опалубки

Монтаж железобетонных каркасов зачастую применяется в строительстве многоэтажных домов, зданий и сооружений. Используя каркасы из железобетона в частных домах с малым количеством этажей, значительно увеличивается стоимость на строительные работы, а также материалы. Поэтому прежде чем приступить к возведению зданий, необходимо внимательно ознакомиться со всеми преимуществами и недостатками выбранных материалов.

Преимущества и недостатки

Железобетонный каркас используется в строительстве сборный и монолитный. Выделяют следующие преимущества сборного каркаса:

- При строительстве частного дома со сборным железобетонным каркасом отсутствует потребность в подогреве места работы в холодное время года.

Это значительно экономит затраты на энергоресурсы.

Это значительно экономит затраты на энергоресурсы. - Используя сборный каркас, можно хранить железобетонные материалы на стройке, это обеспечивает непрерывность процесса сборки конструкции.

- Возводя дом со сборным каркасом из железобетона, уменьшается потребность в непрофессиональной рабочей силе.

- Еще одним преимуществом сборного каркаса является наличие дополнительной площади, что не наблюдается в монолитном сооружении.

- В сравнении с монолитными конструкциями сборный железобетонный каркас производится в стенах завода.

- К плюсам сборного каркаса относят быстроту сооружения здания, частного дома и других строительных объектов.

- Моментальная прочность после установки и заделки швов на каркасах.

К недостаткам относят неудобство размещения арматуры, которая неподвластна изгибанию. Помимо этого, опорные стыки сборных конструкций напрягаются при больших размерах сетки. Все эти недостатки ведут к немалому расходу материала на несущие опоры. Еще одним недостатком сборных каркасов является ограничение в формах, которые изначально установлены заводом-изготовителем.

Еще одним недостатком сборных каркасов является ограничение в формах, которые изначально установлены заводом-изготовителем.

Также недостатком железобетонных каркасов является сложность в доставке строительных элементов, это приводит к их повреждениям в процессе транспортировки до объекта стройки. Еще одним минусом таких конструкций является привлечение вспомогательной техники при сооружении здания, что приводит к дополнительным денежным затратам.

Возводя монолитное здание, нужно обеспечивать непрерывный технологический процесс доставки материалов на строительную площадку. Также при монолитных работах увеличивается потребность в использовании арматурной стали. Качественные работы монолитного сооружения требуют постоянных вкладываний на очистку опалубки.

Вернуться к оглавлению

Область применения

Чаще всего такие каркасы используют в многоэтажках.

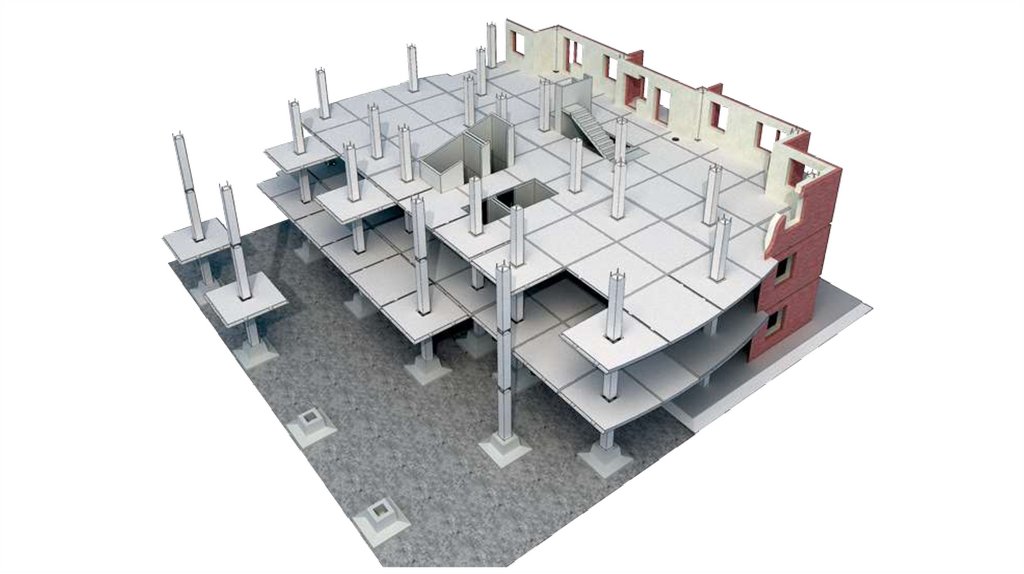

Железобетонная конструкция актуальна в строительстве домов, состоящих из двух этажей, а также неполных каркасов в многоэтажных кирпичных домах. При конструкции каркасов с легкими ограждениями стен и перегородок из качественных материалов приводит к снижению общей массы здания, по сравнению с сооружениями с массивными стенами.

При конструкции каркасов с легкими ограждениями стен и перегородок из качественных материалов приводит к снижению общей массы здания, по сравнению с сооружениями с массивными стенами.

Также применяются железобетонные монолитные каркасы в промышленных общественных зданиях, а именно в больших цехах, стадионах, выставочных залах. Каркасные конструкции нашли свое применение в монтаже основы больших стеновых ограждений с застеклением.

Вернуться к оглавлению

Этапы сооружения

Сооружение железобетонного каркаса для дома состоит из следующих этапов: строится каркас из арматуры по всей длине и ширине конструкции, далее, монтируется опалубка, для установки которой применяются прочные щиты нужных размеров. Затем приступают к заливке бетона, рекомендуют доверить это дело профессионалам, так как только им известны особенности приготовления бетона с высшими качественными показателями, также специалисты лучше справятся с нюансами заливания бетонного раствора. Чтобы в результате заливки не образовались пустоты, строители используют различные уплотняющие приспособления.

Чтобы в результате заливки не образовались пустоты, строители используют различные уплотняющие приспособления.

После того как раствор уложен приступают к его сушке, особенно важно уделить этому этапу внимание в холодное время года, когда отсутствует естественный процесс высыхания. По окончании всех работ, связанных с сооружением каркаса, необходимо провести демонтаж опалубки и приступить к утеплению.

Вернуться к оглавлению

Монтаж каркаса из арматуры

Устанавливая железобетонную конструкцию из арматуры, не требуется много усилий и количества расходуемого металла. Однако строительство дома с железобетонными каркасами требует много этапов и стадий. Для его изготовления потребуются следующие инструменты и материалы:

- пассатижи;

- металлические уголки;

- кирпичи;

- обрезные доски;

- рулетка;

- молоток;

- прутья;

- полиэтилен;

- доски.

Начинают установку каркаса из арматуры с монтажа опалубки, которая состоит из обрезных досок. Затем по периметру опалубки крепится проволока, и короб погружают в скважину. Чтобы предать прочности бетону и удалить лишнюю воду из раствора, применяют полиэтиленовую пленку, которой застилают дно ямы и ее стены. Далее, вбивают прутья с определенным шагом на дно конструкции и выкладывают по нему кирпичи. Затем на ровную поверхность из кирпичей ставят арматуру, которую вяжут из проволоки с помощью специальных пистолетов или крючков.

Затем по периметру опалубки крепится проволока, и короб погружают в скважину. Чтобы предать прочности бетону и удалить лишнюю воду из раствора, применяют полиэтиленовую пленку, которой застилают дно ямы и ее стены. Далее, вбивают прутья с определенным шагом на дно конструкции и выкладывают по нему кирпичи. Затем на ровную поверхность из кирпичей ставят арматуру, которую вяжут из проволоки с помощью специальных пистолетов или крючков.

Вернуться к оглавлению

Монтаж опалубки

Монтировать опалубку начинают с подготовительных работ площадок, которые включают в себя: очистку территории площадки, ее разравнивание, а также исключение впадин и бугров. Затем происходит изготовление брусков из досок, которые сбивают между собой и размещают друг от друга на метровом расстоянии. Далее, для надежности конструкции создают деревянные хомуты. Они необходимы для исключения распирания опалубки и обеспечения дополнительной устойчивости.

Вернуться к оглавлению

Заливка бетона и уплотнение

После установки каркаса из арматуры приступают к заливке бетона. Очень важно в каркасе дома – это целостность по всему периметру. Заливая раствор из бетона, соблюдают скорость, с которой должна происходить заливка траншеи, так как это влияет на равномерность гидратации. В процессе заливки смотрят на наличие в смеси пузырьков, от которых можно избавиться методом уплотнения, так как имеющиеся пустоты в растворе приводят к ослабеванию прочности основы. Для этого применяют вибрирование.

Очень важно в каркасе дома – это целостность по всему периметру. Заливая раствор из бетона, соблюдают скорость, с которой должна происходить заливка траншеи, так как это влияет на равномерность гидратации. В процессе заливки смотрят на наличие в смеси пузырьков, от которых можно избавиться методом уплотнения, так как имеющиеся пустоты в растворе приводят к ослабеванию прочности основы. Для этого применяют вибрирование.

Чтобы уплотнить бетонный раствор вибрированием в строительной практике используют специальные вибраторы. Они, в свою очередь, отличаются устройствами и способом функционирования. Существует несколько вариантов вибрировать бетон:

- Применяя заливку слоями, используют вибрирование поверхности, при котором волны от поверхности бетона распространяются в середину.

- При необходимости вибрирования опалубки применяют наружное воздействие, так как волны внутри бетона могут разрушить конструкцию опалубки.

- Самый распространенный способ, применение которого возможно для различных сооружений и объемов – это глубинное вибрирование, при котором механизм опускается вглубь раствора.

На продолжительность вибрирования раствора влияет ее консистенция. Чтобы узнать время прекращения процесса, нужно обратить внимание на следующие показатели:

- Пузырьки воздуха перестали образовываться на поверхности бетона.

- Начинает появляться небольшое количество жидкого слоя бетонной смеси.

- Бетон перестал усаживаться.

Если вовремя не остановить вибрирование, это приведет к расслоению бетонного раствора.

Вернуться к оглавлению

Сушка смеси

Чтобы бетон был прочным и долговечным, при его изготовлении нужно соблюдать весь технологический процесс. Из-за наличия в растворе воды, бетон подвергается замерзанию и, соответственно, увеличивается в размере. Опытные строители нашли выход из ситуации, применяя разогрев бетона. Для создания оптимальной температуры используют следующие способы:

- электродный прогрев;

- обогрев нагревательными проводами;

- термос;

- индукционный нагрев;

- предварительный разогрев раствора.

Хорошим методом является электродный прогрев, но для достижения желаемого температурного режима лучше применять мероприятия в комплексе.

Вернуться к оглавлению

Демонтаж опалубки

Как только бетон достиг своей максимальной прочности, приступают к разборке опалубки, выполнять которую рекомендуют квалифицированным рабочим. Начинают демонтаж со снятия боковых деталей опалубки, придерживаясь определенной последовательности действий. Далее, с особой осторожностью принимаются к разборке сводов, так как в момент удаления арки сооружение держит на себе весь свой вес и при внезапной нагрузке может случиться обвал. Поэтому демонтаж конструкции проводят плавно с равномерным опусканием поддерживающих брусьев. А балочные опоры удаляются одновременно.

Железобетонный каркас: сборный, монолитный

Для быстрого сооружения объектов в строительной технологии применяется железобетонный каркас. Этот способ позволяет сэкономить рабочее время и финансы при возведении промышленных и жилых многоэтажных зданий. Каркасный дом можно построить и на приусадебном участке. Метод прост и унифицирован, его надежность проверена десятилетиями практического использования.

Этот способ позволяет сэкономить рабочее время и финансы при возведении промышленных и жилых многоэтажных зданий. Каркасный дом можно построить и на приусадебном участке. Метод прост и унифицирован, его надежность проверена десятилетиями практического использования.

Содержание

- Типы конструкций

- Сборно-монолитные сооружения

- Монолитный каркас

- Сборный

- Сферы применения

- Плюсы и минусы

- Строительство по технологии

Типы конструкций

Сборно-монолитные сооружения

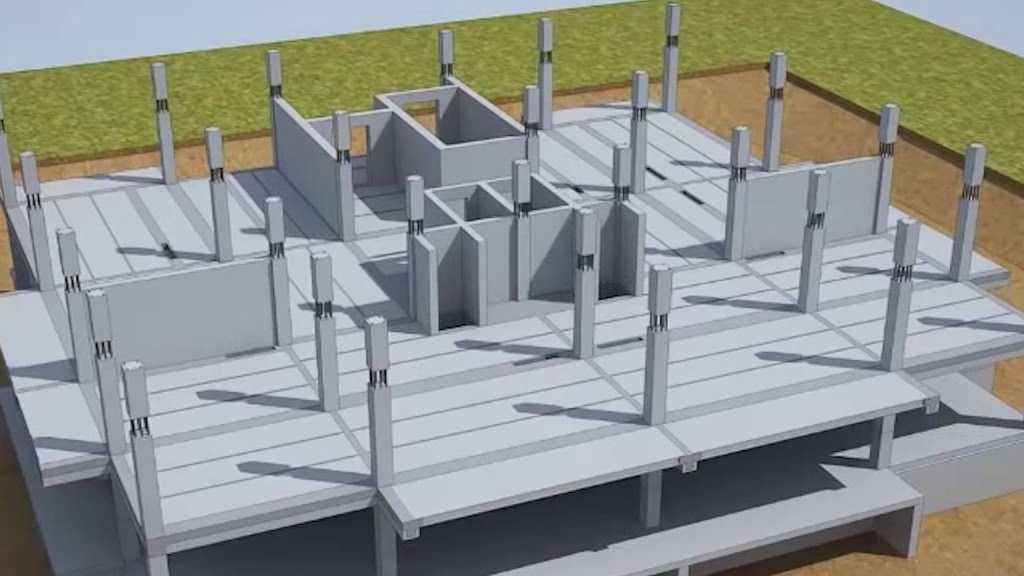

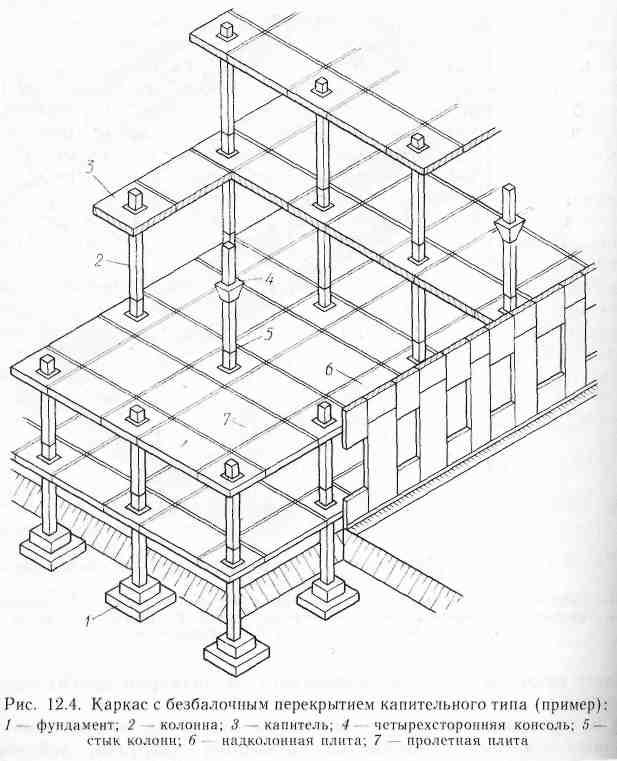

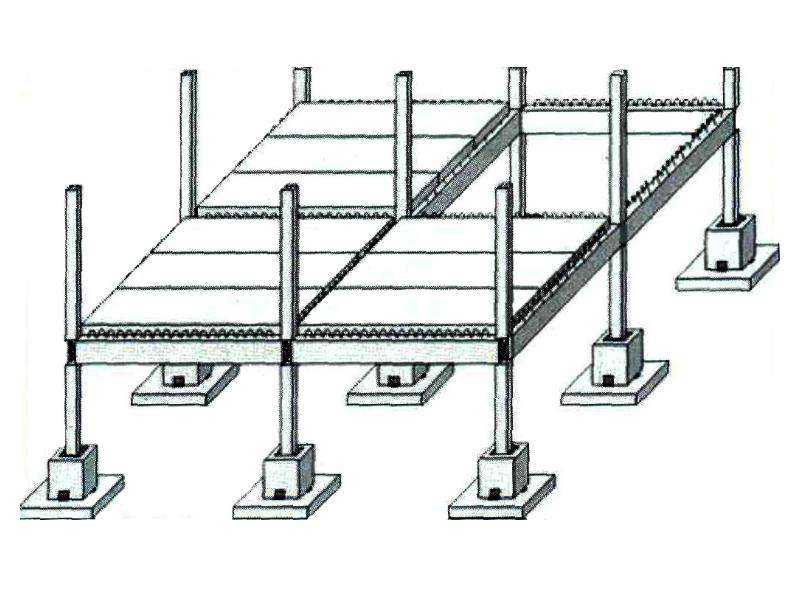

Технологическая схема предполагает использование жестких металлических колонн, забетонированных в фундаменты построек. Эти конструкции обеспечивают несущие способности дома. Покрывает здание крыша из железобетона. Строительство сборно-монолитных построек имеет преимущества:

- Универсальность. Воплощается в реальность много архитектурных замыслов.

- Высокая жесткость и устойчивость. Каркасные строения прочные из-за перекрытий из 2-х монолитных элементов, связанных между собой колоннами.

- Много свободного пространства. Высота этажа составляет до 300 см, есть возможность выполнить перепланировку помещения.

- Постепенное увеличение прочности. Железобетон по прошествии времени становится более прочным и долговечным.

- Пожаробезопасность. Материал не подвержен воздействию огня.

Сборно-монолитные дома строятся на протяжении всего года. Заполнение опалубки в зимний период выполняют подогретым бетоном.

В зданиях такой конструкции перепланировка выполняется без особых затруднений.

Технология имеет минусы. Колонны из железобетона создают «мостик холода», преодолеть влияние которого можно с помощью теплоизоляционных мероприятий, что увеличит расходы на приобретение отделочных материалов и оплату за их монтаж. Чтобы построить объект монолитного типа с армированным каркасом, нужно использовать большое количество металлических стоек и сложную опалубку. Самостоятельное сооружение частной усадьбы по такой технологии затруднительно.

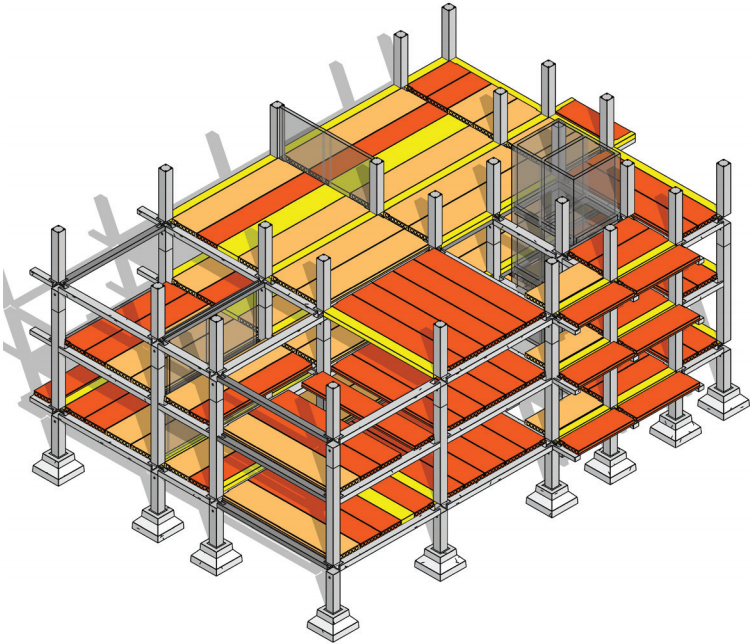

Монолитный каркас

Эти конструкции изготовляются прямо на месте строительства заполнением собранной опалубки бетонным раствором необходимой марки. Здания, построенные по этой технологии, прочные, устойчивы к механическим нагрузкам и выдерживают любую этажность. Используя опалубки разных конфигураций, можно предать конструкциям разные формы, делать колонны с сечением разной мощности. Каркас из железобетона монолитного вида перераспределяет нагрузки элементам сооружения, что позволяет экономно использовать стройматериалы. Чтобы защитить помещения от холода, при строительстве используют теплоизоляционные материалы.

Производство конструкции прямо на территории будущего объекта гарантирует его повышенную крепость. Большие нагрузки такая конструкция не выносит.

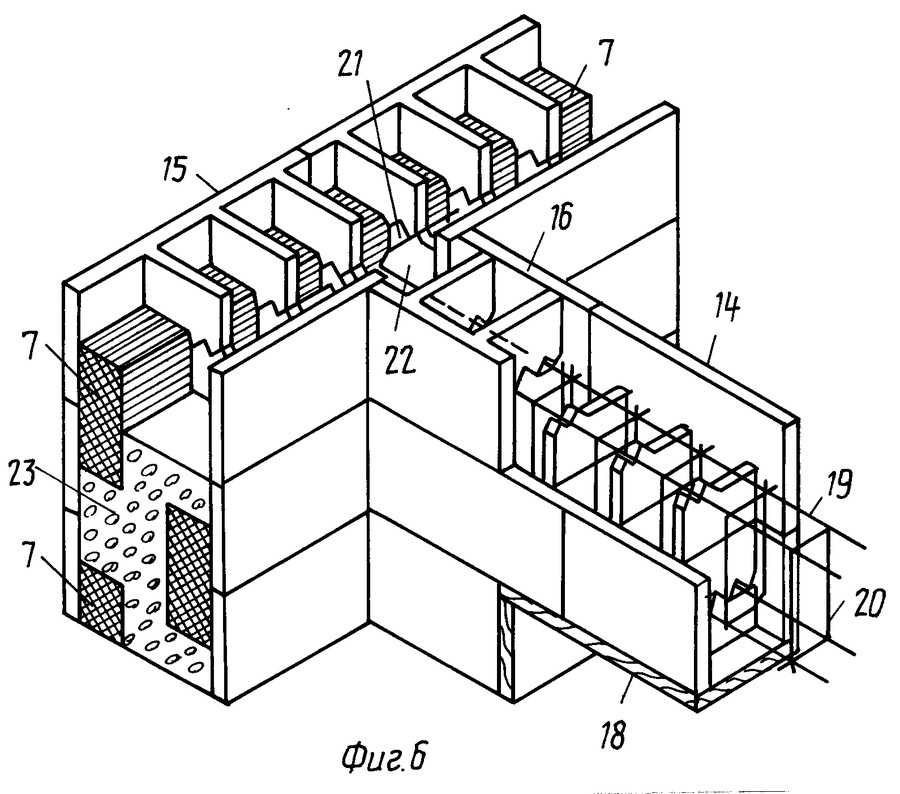

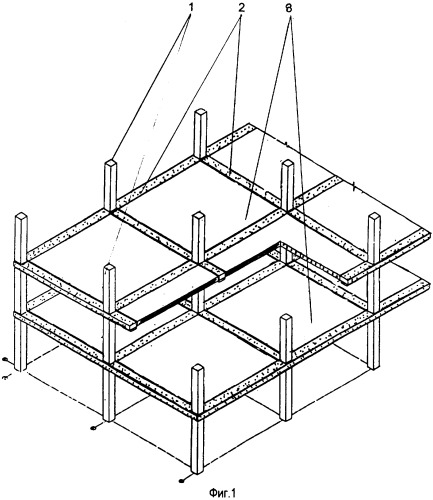

Сборный

Использование каркаса из сборных элементов позволяет применять для строительства небольшое количество стройматериалов, в отличие от монолитного способа. Здания собираются по принципу конструктора, при этом работы можно выполнять при минусовой температуре окружающей среды. Сборный железобетонный каркас обладает невысокой несущей способностью, поэтому в нем используются жесткие узловые соединения.

Сборный железобетонный каркас обладает невысокой несущей способностью, поэтому в нем используются жесткие узловые соединения.

Конструкция имеет отрицательные особенности:

- Рамный каркас не оказывает сопротивление перемещению конструкции по горизонтали. Поэтому вертикальные элементы должны стабилизировать устойчивость сооружения.

- Унифицированность бетонных деталей. Это ограничивает выбор конфигурации строящегося объекта.

Технология этого вида строительства предусматривает 3 основных составляющих каркаса — ригель, колонна, основа лестничного проема. Бетонные детали изготовляются на специализированном предприятии, транспортируются на строительную площадку, где собираются. Конструкционные элементы изначально унифицируются, а формы соответствуют требования завода-изготовителя. Для монтажа в единое целое и закрепления стенных конструкций, кровли и прочих деталей используются металлические закладные приспособления.

Элементы конструкции соединяются по специальной методике.

Чтобы конструкции транспортировать и перемещать в процессе их изготовления монтируются петли для подъема из арматурных прутов марки А-1 или устраиваются вспомогательные отверстия.

Сферы применения

Метод строительства с использованием бетонных каркасных конструкций применяется в многих отраслях:

Нередко таким методом возводится МЖК.

- Возведение много- и одноэтажных промышленных зданий.

- Возведение административных объектов.

- Строительство МЖК (многоквартирных жилых комплексов) и сооружений социально-бытовой сферы.

- Монтаж индивидуальных усадьб.

Плюсы и минусы

Каркас из железобетона имеет позитивные и негативные свойства:

| Качество | Параметр | Характеристика |

| Плюсы | Долговечность | Сооружения эксплуатируются много десятков лет |

| Несущие характеристики | Хорошие показатели | |

| Качество исполнения | Высокое — элементы изготовляются на промышленной основе | |

| Длина пролетов | Достигает 600 см | |

| Живучесть построек | При повреждении некоторых элементов, остальная часть здания не разрушается | |

| Минусы | Тщательное проектирование | Перед строительством следует провести качественные исследования состояния почвы, так как конструкция строений жесткая и неподвижная |

| Вес элементов | Большой |

Строительство по технологии

Для подобной конструкции нужно предварительно правильно подготовить основание.

Сооружения с сборным каркасом возводят на заранее подготовленный железобетонный фундамент, в котором монтируются колонны. Фундаментные балки готовят из бетонного раствора марки от М200 до М400, на них будут упираться стенные элементы. Стыки между конструкциями заливают смесью М100. Когда основа строения готова, выполняют гидроизоляцию. Далее приступают к выгонке стен из штучных материалов — кирпичей, блоков.

Сборно-монолитный способ предполагает монтаж колонн в отверстия, выполненные в железобетонной плите. Далее производится сборка элементов конструкции, которые соединяются между собой свариванием арматурных прутов. После этого выполняется заливка пустот бетоном. При монолитном методе изготовляется опалубка, которая заполняется бетонной смесью при помощи специального оборудования — бетононасоса.

Монолитные бетонные конструкции и альтернативы – тенденции и решения в строительных технологиях

Одной из самых больших проблем в строительных технологиях сегодня является своевременное строительство высококачественных зданий с максимально возможными энергетическими и экономически эффективными решениями.

Но что мы подразумеваем под технологией строительства? Технология строительства – это весь рабочий процесс, связанный со строительной деятельностью, так называемое ноу-хау строительного процесса.

Помимо выбора правильной технологии, необходимо учитывать несколько аспектов:

- технические требования и параметры здания, такие как высота, несущая способность, тип грунта

- различные факторы стоимости, такие как технология, используемые материалы, затраты на оплату труда и другие непредвиденные затраты

- требования времени: здесь мы можем думать, например, о времени, необходимом для реализации выбранной технологии, к которому добавляется время строительных работ и других непредвиденных событий

- осуществимость строительства имеет основополагающее значение, здесь важно выбрать правильные инструменты и технологии для имеющегося опыта

- требования к оборудованию, например, какое оборудование следует арендовать во время рабочих процессов или какое имеется в наличии

- адекватное обучение, какова практика профессионалов, какой у них опыт

При выборе техники нужно тщательно продумать структуру, инструменты и выбор материалов.

Важный вопрос: почему монолитные железобетонные конструкции преобладают в жилищном строительстве?

Преимущества и недостатки монолитных конструкций

При возведении конструкции торговых центров, офисных зданий и многоэтажных домов часто используются монолитные железобетонные конструкции. В основном из-за того, что эта технология отличается низкими затратами на строительство и предсказуемостью, ее легче рассчитать с учетом ваших инвестиций, поэтому сюрпризов не будет. Его преимущество в том, что его можно сделать относительно быстро, в любой форме и не требует специальных инструментов. Одним из основных недостатков является то, что перед бетонированием железобетонных конструкций, изготовленных на месте, необходимо соорудить опалубку, которую необходимо демонтировать после возведения конструкции.

Альтернативы – какие еще технологии существуют?

- Композиты – Во многих областях, от аэронавтики до автомобильной промышленности, мы уже можем найти армированные волокном пластиковые композиты в строительной отрасли.

Армирующим материалом может быть углерод, арамид или даже стекловолокно. В строительной отрасли, в основном, для замены стали и бетона, а в высокой архитектуре по сравнению с заменой стальных стержней в сборных каркасных стенах. Недостатком является то, что физико-механические свойства этих материалов чувствительны к колебаниям температуры; они могут быть склонны к деформации при более высоких температурах. Кроме того, в то время как бетон можно измельчать и использовать в процессе строительства дорог после сноса, пластик чрезвычайно загрязняет окружающую среду, и после разрушения образуется огромное количество отходов.

Армирующим материалом может быть углерод, арамид или даже стекловолокно. В строительной отрасли, в основном, для замены стали и бетона, а в высокой архитектуре по сравнению с заменой стальных стержней в сборных каркасных стенах. Недостатком является то, что физико-механические свойства этих материалов чувствительны к колебаниям температуры; они могут быть склонны к деформации при более высоких температурах. Кроме того, в то время как бетон можно измельчать и использовать в процессе строительства дорог после сноса, пластик чрезвычайно загрязняет окружающую среду, и после разрушения образуется огромное количество отходов.

- 3D-печать — эта технология все еще очень молода и требует серьезной доработки, прежде чем ее можно будет использовать более широко. Его преимущество больше в областях, где требуется меньшее здание с уникальным сложным дизайном. В случае с массивными мостами или высокими зданиями применять его по-прежнему очень медленно и дорого.

- Легкие стальные конструкции – эта технология сейчас используется во всем мире в высотных зданиях. Его преимущество в том, что он обеспечивает прочную однородную структуру; он безотходный, так как все можно изготовить по точным размерам, и к нему можно подключить множество дополнительных систем облицовки крыш и стен. В Венгрии ее культура толком не развилась; его использование не получило распространения. Одной из основных причин этого является недостаточная теплоаккумулирующая способность конструкции.

- CLT-технология – кросс-клееный брус – в отличие от облегченной технологии, эти конструкции обладают теплоемкостью, тяжелее, устойчивее, но все же в пять раз легче бетона. Эта технология сухого строительства чрезвычайно быстра; по этой причине труд и его стоимость намного дешевле. Благодаря исключительно экологически чистой сухой конструкции нет необходимости в большом количестве контейнеров для отходов.

Эта технология начинает распространяться все больше и больше.

Эта технология начинает распространяться все больше и больше.

Поскольку использование новых нераспространенных технологий сопряжено с риском значительного увеличения стоимости проекта, строительные компании, как правило, больше внимания уделяют экономичному строительству здания. Поэтому чаще всего мы используем монолитные железобетонные конструкции. Поскольку точно известны факторы затрат и результатов, они не требуют специальной подготовки специалистов и дорогостоящего оборудования.

Однако, если технология распространяется при правильном образовании, обучении правильной рабочей силы, новая технология станет более доступной при гораздо меньших затратах через 5-10 лет.

Роль DASHCOAR – что мы можем вам предложить?

Мы анализируем объекты и строительные материалы, включая внутреннюю структуру или геометрию поверхности, используя различные методы получения изображений. Мы консультируемся со строительными и архитектурными фирмами, чтобы помочь им применять правильные инновационные решения в своей повседневной работе, анализируя созданные ДАННЫЕ для более эффективной и удовлетворительной рабочей среды. Мы способствуем построению и укреплению взаимовыгодных отношений между муниципальным и бизнес-сектором. Используйте анализ больших данных, чтобы стать частью цифровой трансформации вместе с нами!

Мы способствуем построению и укреплению взаимовыгодных отношений между муниципальным и бизнес-сектором. Используйте анализ больших данных, чтобы стать частью цифровой трансформации вместе с нами!

#dashcoar #construction #webuildwithdata #datascience #ctltechnology #3dprint

#projectoptimization

#innovatewithdata #steelstructures #monolithconcrete #alexandrakapitany

/2020.11.30/

Seismic Tests of Beam-to-Column Connections in a Precast Concrete Рамка

Название: Сейсмические испытания соединений балки с колонной в сборном железобетонном каркасе

Дата: Май-июнь 2002 г.

Объем: 47

Выпуск: 3

Номер страницы: 70-89

Автор(ы): Sergio M. Alcocer, Rene Carranza, David Perez-Navarrete, Raul Martinez

https://doi.org/10.15554/pcij .05012002.70.89

Щелкните здесь для доступа к полной статье в журнале

Abstract

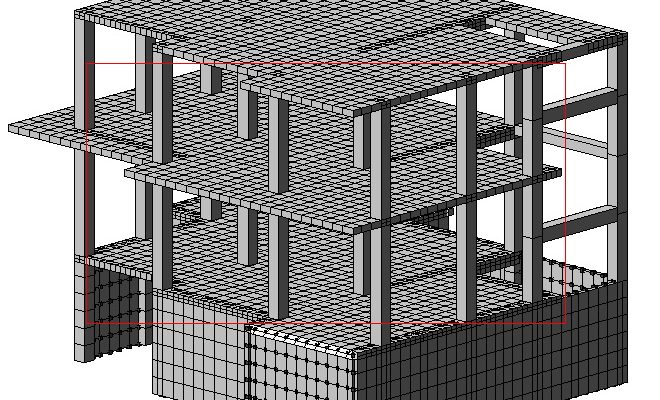

Два полномасштабных соединения балки с колонной в сборном железобетонном каркасе были испытаны при однонаправленной и двунаправленной циклической нагрузке, имитирующей землетрясение. движения типа. Переменные включали детализацию, используемую в стыке для достижения структурной непрерывности арматуры балки, и тип каркаса (будь то двухмерный или трехмерный). Наиболее важной особенностью соединения является то, что для обеспечения непрерывности балки использовались обычные арматурные стержни из мягкой стали или предварительно напряженные пряди, а не сварка или специальные болты. Дизайн образца следовал концепции сильной колонны и слабой балки. Усиление балки было специально спроектировано и детализировано для создания шарниров на поверхностях стыка и для приложения больших неупругих поперечных усилий к стыку. Во время изготовления образца детали соединения позволили упростить и ускорить строительство. Как и ожидалось, соединение контролировало разрушение образца. В целом, производительность обоих соединений балка-колонна была удовлетворительной. Прочность соединения составила 80 процентов от ожидаемой для монолитной железобетонной конструкции. Поведение образца было пластичным из-за деформации кольца и вытягивания стержня, в то время как прочность оставалась почти постоянной вплоть до смещения f 3,5 процента.

движения типа. Переменные включали детализацию, используемую в стыке для достижения структурной непрерывности арматуры балки, и тип каркаса (будь то двухмерный или трехмерный). Наиболее важной особенностью соединения является то, что для обеспечения непрерывности балки использовались обычные арматурные стержни из мягкой стали или предварительно напряженные пряди, а не сварка или специальные болты. Дизайн образца следовал концепции сильной колонны и слабой балки. Усиление балки было специально спроектировано и детализировано для создания шарниров на поверхностях стыка и для приложения больших неупругих поперечных усилий к стыку. Во время изготовления образца детали соединения позволили упростить и ускорить строительство. Как и ожидалось, соединение контролировало разрушение образца. В целом, производительность обоих соединений балка-колонна была удовлетворительной. Прочность соединения составила 80 процентов от ожидаемой для монолитной железобетонной конструкции. Поведение образца было пластичным из-за деформации кольца и вытягивания стержня, в то время как прочность оставалась почти постоянной вплоть до смещения f 3,5 процента.

Ссылки

1. Васконез, Р. М., Нааман, А. Э., и Уайт, Дж. К., «Обзор исследований по проектированию соединений балок с ковкими колоннами для сборных железобетонных каркасов», Отчет № UMCEE 94-33, Департамент инженерии гражданского и экологического строительства, Мичиганский университет, Анн-Арбор, штат Мичиган, октябрь 1994 г., 173 стр.

2. Энглекирк, Р. Э., «Соображения по проектированию сейсмостойких конструкций сборных железобетонных многоэтажных зданий», ЖУРНАЛ PCI, т. 35, № 3 , май-июнь 1990 г., стр. 40-51.

3. Целевая группа ACI по инновациям 1, «Критерии приемлемости моментных рам на основе структурных испытаний», Предварительный стандарт, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1999.

4. Гош, С. К., Накаки, С. Д., и Кришнан, К., «Сборные конструкции в районах высокой сейсмичности: 1997 UBC Design Provisions», ЖУРНАЛ PCI, т. 42, № 6, ноябрь-декабрь 1997, стр. 76-93.

5. Парк, Р., «Взгляд на сейсмический расчет сборных железобетонных конструкций в Новой Зеландии», ЖУРНАЛ PCI, т. 40, № 3, май-июнь 1995 г., стр. 40-60.

40, № 3, май-июнь 1995 г., стр. 40-60.

6. Reglamento de Construcciones Para el Distrito Federal (на испанском языке), Departamento del Distrito Federal, Gaceta Oficial del Distrito Federal, México, DF, 1997.

7. UBC, Единые строительные нормы и правила, Международная конференция строительных чиновников, Уиттиер, Калифорния, 1997.

8. Сукуоглу, Х., «Влияние жесткости соединения на сейсмическую реакцию сборных железобетонных конструкций», ЖУРНАЛ PCI, Т. 40, № 1, январь-февраль 1995 г., стр. 94-103.

9. Чеок, Г. С., и Лью, Х. С., «Эффективность соединений сборных железобетонных балок с колоннами, подвергающихся циклической нагрузке», ЖУРНАЛ PCI, т. 36, № 3, май-июнь 1991 г., стр. 56- 67.

10. Чеок, Г. С., и Лью, Х. С., «Модель соединения сборных железобетонных балок и колонн, подвергающихся циклической нагрузке», ЖУРНАЛ PCI, т. 38, № 4, июль-август 1993, стр. 80-92.

11. Энглекирк, Р., «Разработка и испытание пластичного соединителя для сборки сборных железобетонных балок и колонн», ЖУРНАЛ PCI, т. 40, № 2, март-апрель 1995 г., стр. 36-51.

40, № 2, март-апрель 1995 г., стр. 36-51.

12. Накаки, С. Д., Стэнтон, Дж. Ф., и Сритаран, С., «Обзор пятиэтажного испытательного здания PRESSS», PCI JOURNAL, т. 44, № 2, март-апрель 1999 г., стр. 26-39.

13. Палмиери, Л., Сакан, Э., Френч, К.В., и Крегер, М.Э., «Гибкие соединения для сборных железобетонных каркасных систем», Документ № SP162-13, Симпозиум Мете А. Созен, ACI SP 162, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1996, стр. 313-355.

14. Пристли, М. Дж. Н., и Макрей, Г. А., «Сейсмические испытания сборных узлов соединения балки с колонной с нескрепленными напрягающими элементами», ЖУРНАЛ PCI, т. 41, № 1, январь-февраль 1996 г., стр. 64- 81.

15. Пристли, М. Дж. Н., «Программа PRESSS – Текущее состояние и предлагаемые планы для фазы III», ЖУРНАЛ PCI, т. 41, № 2, март-апрель 1996 г., стр. 22-41.

16. Рестрепо Дж. И., Парк Р. и Бьюкенен А. Х., «Испытания соединений сейсмостойких сборных железобетонных каркасов по периметру зданий», ЖУРНАЛ PCI, т. 40, № 4, июль-август 1995, стр. 44-61.

40, № 4, июль-август 1995, стр. 44-61.

17. Рестрепо, Дж. И., Парк, Р., и Бьюкенен, А. Х., «Проектирование соединений сейсмостойких сборных железобетонных каркасов по периметру», ЖУРНАЛ PCI, т. 40, № 5, сентябрь-октябрь 1995 г., стр. 68-80.

18. Кано, Ю., «Обзор японских сборных железобетонных каркасных систем, используемых в качестве строительных конструкций», Материалы семинара по сборным железобетонным конструкциям в сейсмических зонах, Японское общество содействия науке и Национальный научный фонд, Токио, Япония , д. 2, 19 октября86, стр. 35-54.

19. Алькосер С. М., Перес-Наваррете Д. и Гомес А., «Estudio del Comportamiento de Una Conexión Viga–Columna de Elementos Prefabricados — Modelo J-E-» (на испанском языке), Report IEG/01/00 , Centro Nacional de Prevención de Desastres (CENAPRED), Mexico, D.F., April 2000, 54 pp.

— Modelo J-T-» (на испанском языке), Report IEG/02/00, Centro Nacional e Prevención de Desastres (CENAPRED), Мексика, Германия, июль 2000 г.

Это значительно экономит затраты на энергоресурсы.

Это значительно экономит затраты на энергоресурсы.

Армирующим материалом может быть углерод, арамид или даже стекловолокно. В строительной отрасли, в основном, для замены стали и бетона, а в высокой архитектуре по сравнению с заменой стальных стержней в сборных каркасных стенах. Недостатком является то, что физико-механические свойства этих материалов чувствительны к колебаниям температуры; они могут быть склонны к деформации при более высоких температурах. Кроме того, в то время как бетон можно измельчать и использовать в процессе строительства дорог после сноса, пластик чрезвычайно загрязняет окружающую среду, и после разрушения образуется огромное количество отходов.

Армирующим материалом может быть углерод, арамид или даже стекловолокно. В строительной отрасли, в основном, для замены стали и бетона, а в высокой архитектуре по сравнению с заменой стальных стержней в сборных каркасных стенах. Недостатком является то, что физико-механические свойства этих материалов чувствительны к колебаниям температуры; они могут быть склонны к деформации при более высоких температурах. Кроме того, в то время как бетон можно измельчать и использовать в процессе строительства дорог после сноса, пластик чрезвычайно загрязняет окружающую среду, и после разрушения образуется огромное количество отходов.

Эта технология начинает распространяться все больше и больше.

Эта технология начинает распространяться все больше и больше.