Футеровка для промышленных индукционных печей

Оборудование литейной металлургии, как и в других отраслях промышленности, нуждается в защите от воздействия агрессивной среды выплавляемых металлов. Промышленная футеровка предназначена для создания защитного покрытия от негативного термического, физико-химического и механического воздействия используемых в процессе производства материалов. Исходя из того, для чего предназначена футеровка, материалы, входящие в ее состав, должны обладать определенными качественными характеристиками.

Виды отделки

В зависимости от назначения оборудовании и свойств используемых материалов футеровка

подразделяется на несколько подвидов:

— Огнеупорная футеровка. Используется для снижения тепловых потерь и защищает внешний металлический каркас печи, миксера, ковша, желоба от воздействия высокой температуры жидкого металла.

— Кислая. Кислотоупорные материалы защищают внутреннюю поверхность от химического воздействия щелочей и кислот.

— Газоизоляционная. Футеровка печи защищает от воздействия угарных газов, выделяемых при литье жидких сплавов.

Толщину и строение защитного покрытия рассчитывают исходя из температуры и свойств используемых в производстве металлов.

Огнеупорные материалы, применяемые для футеровки

В настоящее время футеровка промышленных печей осуществляется различными способами: в виде шамотной кладки, набивными массами или комбинированным способом. Последний предполагает использование комбинации кирпичной кладки с огнеупорными пластичными набивными массами.

Основная футеровка для индукционных печей изготавливается из огнеупора, основой которого является плавленый магнезит. Для компенсации усадки при образовании шпинели в состав добавляют кварцит или кварцевый песок. В последнее время используют предварительно синтезированную шпинель, которая имеет высокую термостойкость и не подвержена химическому воздействию. Эти огнеупоры идеально подходят для оснастки индукционной тигельной печи для медных сплавов.

Эти огнеупоры идеально подходят для оснастки индукционной тигельной печи для медных сплавов.

Для индукционной плавки стальных сплавов используют огнеупорные материалы, основой которых служит кварцит. В качестве добавок в составе смеси присутствует глинозем

или корунд. При изготовлении высокоглиноземистых огнеупоров применяют муллит. Увеличение содержания муллита в огнеупорной смеси способствует усилению прочности и термостойкости при высокой температуре. В процессе литья стальных сплавов используют пенокерамические фильтры для удаления посторонних включений.

Огнеупорные материалы для литейных ковшей зачастую изготавливают из бетонной смеси. Низкоцементные огнеупорные бетоны

обладают ускоренным процессом структурообразования и схватывания. Огнеупорные бетоны состоят из глиноземного цемента (в качестве связующего), поверхностно-активных веществ, наполнителя и мелкодисперсной добавки. Футеровка ковша бетонным наполнителем позволяет снизить сроки оснащения и ремонта устройства.

Критерии выбора

Главным критерием выбора защитной оснастки является продолжительность срока службы, на протяжении которого футеровка индукционной печи обеспечит должную функциональность. В техническом плане она должна соответствовать следующим показателям:

— обеспечение качественной плавки металла;

— максимальный срок безремонтной эксплуатации устройства;

— обеспечение экологической и санитарно-гигиенической безопасности трудового коллектива;

— стабильность выполнения норм и задач производственного процесса;

— возможность своевременной замены оснастки; огнеупорные сухие набивные массы не должны быть дефицитным товаром.

Кроме того, футеровка, цена которой слишком высока, а обслуживание занимает продолжительное время, что может оказать отрицательное влияние на рентабельность производства. Примером идеального соответствия цены и качества товара является продукция известного производителя Allied Mineral, которая в широком ассортименте представлена на сайте нашей компании.

Ознакомиться с футеровкой для литейного производства можно на нашем официальном сайте. Для получения дополнительной информации достаточно оставить заявку на обратный звонок.

Футеровка для защиты оборудования | Огнеупорная смесь.

Что такое Футеровка?

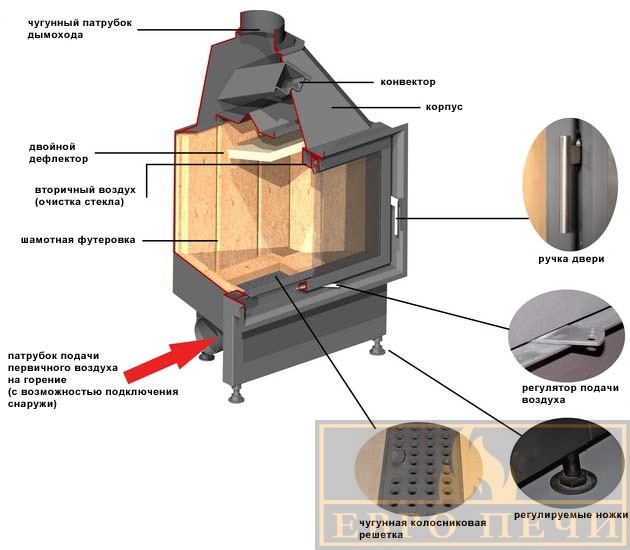

Футеровка — это специальная отделка, которая обеспечивает защиту поверхностей от механических, физических и химических повреждений. Футеровка, в зависимости от предназначения и вида материала, бывает огнеупорной, кислотоупорной и теплоизоляционной. Огнеупорная футеровка применяется в доменных печах. Она обеспечивает уменьшение тепловых потерь, а также предохраняет кожух от контакта с высокими температурами, жидкими металлами и шлаком.

Огнеупорная смесь (огнеупорная футеровка)

В качестве огнеупорной смеси (огнеупорной футеровки) используют шамотный кирпич, в состав которого входят слоисто-пористые материалы и изделия на их основе. Эти материалы имеют следующие свойства:

- пожаробезопасны;

- высокие показатели огнеупорности и теплостойкости;

- они химически инертны;

- обладают высокими изоляционными свойствами.

Для обеспечения хорошего переплетения применяют кирпичи различной длинны. Швы заполняют раствором, изготовленным из порошка (мертеля), состоящего из измельченного шамота и огнеупорной глины, которые соответствуют классу кирпича.

Кислотоупорная футеровка

Кислотоупорная футеровка обеспечивает защиту внутренних поверхностей оборудования от воздействия солей, кислот и щелочей. В качестве футеровочного слоя используют кислотоупорную керамику, базальтовое и диабазовое литье, углеграфитовые материалы. В некоторых случаях для дополнительной защиты используются лакокрасочные материалы на основе синтетических смол.

Теплоизоляционная футеровка

Теплоизоляционная футеровка служит для защиты от агрессивного воздействия дымовых газов. Толщину теплоизоляционного слоя рассчитывают в зависимости от температурного воздействия.

Компания Allied Mineral Products является бесспорным лидером среди производителей огнеупорных масс и футеровки. Многие литейные заводы и предприятия в мире знакомы с этим громким названием. Компания активно развивается, имеет более 1000 продуктов и обещает, что сможет подобрать для заказчика огнеупорную продукцию для редких и нестандартных типов плавки.

Компания активно развивается, имеет более 1000 продуктов и обещает, что сможет подобрать для заказчика огнеупорную продукцию для редких и нестандартных типов плавки.

В Северной Америке находятся более 60 представительств по обслуживанию и продажам огнеупоров и футеровки для литейного производства. Заказы выполняются быстро и качественно. При использовании сыпучей футеровки, защита индуктора печи слоем индукторной массы и изоляционным миканитом просто необходима. Все эти условия помогает соблюдать качественная литейная продукция.

Фирма разрабатывает, проектирует, сама изготавливает и продает огнеупорные материалы, футеровку для литейных производств с 1961 года. В США и многих других странах эта компания является ведущим поставщиком огнеупорных масс для индукционной плавки всех типов сплавов.

Исследования, проектирование по условиям заказчиком, и техническое обслуживание являются самыми сильными сторонами компании, которые гарантируют успех.

В декабре 2002 года, Allied приобрела основные средства компании The Chicago Fire Brick Company. Это позволило ей стать ведущими поставщиками огнеупоров.

Это позволило ей стать ведущими поставщиками огнеупоров.

Успех Allied Mineral Products основан на девизе «Быть по всему миру с огнеупорными решениями». В арсенале фирмы есть продукты, которые подойдут для различных потребностей в плавке и выдержке металла. Опытные консультанты, высокотехнологичное производство и серьезный подход к пожеланиям клиента помогут подобрать оптимальное решение любых запросов.

Мы предлагаем свои услуги по выбору, заказу и транспортировке, связанной с приобретением футеровки и прочей огнеупорной продукции во всех регионах России и стран СНГ.

|

Огнеупорные материалы, футеровка:

| |

|

Чугун

|

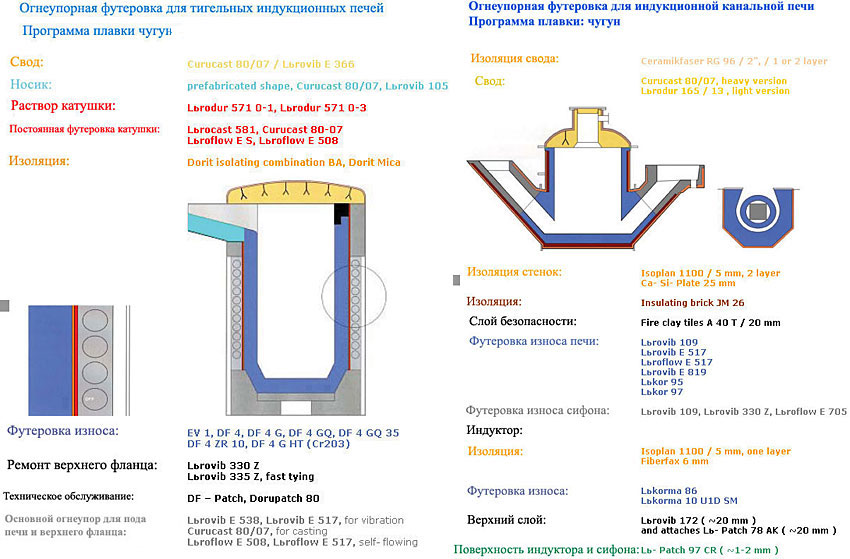

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Печь литья под давлением

| |

|

Вагранка

| |

|

Электродуговая печь

| |

|

Транспортировка распл.

| |

|

Обслуживание

| |

|

Сталь

|

Индукционная тигельная печь

|

|

Электродуговая печь

| |

|

Транспортировка распл. металла

| |

|

Обслуживание

| |

|

Медные сплавы

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Печь литья под давлением

| |

|

Шахтная печь

| |

|

Транспортировка распл.

| |

|

Обслуживание

| |

|

Алюминиевые сплавы

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Печь литья под давлением

| |

|

Газовая печь

| |

|

Транспортировка распл. металла

| |

|

Обслуживание

| |

|

Цинковые и алюмосплавы

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Транспортировка распл.

| |

|

Обслуживание

| |

Что такое огнеупорная футеровка? огнеупорный футеровочный материал и процедура огнеупорной футеровки

Автор: Win 06 августа 2021 г.

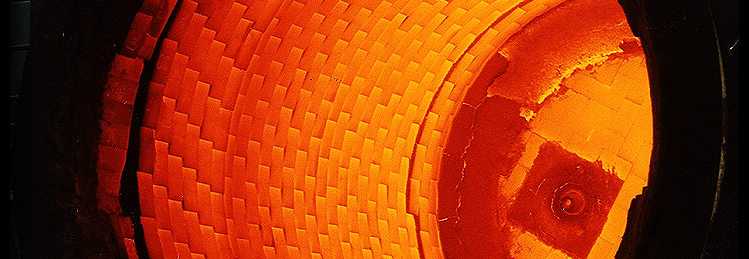

Огнеупорная футеровка представляет собой защитный слой в промышленных печах, играющий роль в высокой термостойкости и защищающий конструкцию от теплового удара, износа и эрозии. Огнеупорную футеровку печи обычно выполняют из кладки из огнеупорного кирпича.

Что такое огнеупорная футеровка?

Огнеупорная футеровка представляет собой специальный огнеупорный продукт. Это защитный слой в печи как форма изоляции, чтобы выдерживать высокие температуры, тепловой удар, износ и химическую коррозию. Огнеупорная футеровка защитный слой, обычно устанавливаемый внутри печи для защиты конструкции печи от высоких температур. Огнеупорная футеровка может быть изготовлена из огнеупорного кирпича или аморфного огнеупора в зависимости от марки печи и химического состава внутреннего материала.

Огнеупорная футеровка может быть изготовлена из огнеупорного кирпича или аморфного огнеупора в зависимости от марки печи и химического состава внутреннего материала.

Для чего нужна огнеупорная футеровка?

Широко используются огнеупорные футеровки. Огнеупорный кирпич необходим почти во всех высокотемпературных печах, таких как доменные печи для производства чугуна, гибочные станки для производства стали, рафинировочные печи, электрические печи, сушильное оборудование, высокотемпературный дифференциальный теплосчетчик, муфельные печи и т. д.

Из чего делают огнеупорную футеровку?

Процесс изготовления огнеупорных кирпичей состоит из четырех этапов.

1. От комнатной температуры до 200: в это время температура не должна быть слишком высокой, чтобы предотвратить растрескивание корпуса. При обжиге в туннельной печи температура не должна превышать 200℃.

2. 200-900 ℃ : На этом этапе повышение температуры должно быть ускорено. Для облегчения органических и примесей в химической реакции заготовки. В течение периода 600~900 ℃ в печи должна поддерживаться сильная окислительная атмосфера, чтобы избежать образования отходов «черного сердца».

Для облегчения органических и примесей в химической реакции заготовки. В течение периода 600~900 ℃ в печи должна поддерживаться сильная окислительная атмосфера, чтобы избежать образования отходов «черного сердца».

3. 900 ℃ до самой высокой температуры обжига: на высокотемпературной стадии повышение температуры должно быть стабильным, окислительная атмосфера должна поддерживаться, чтобы заготовка нагревалась равномерно, а растрескивание заготовки должно быть предотвращено. Поскольку усадка при спекании очень велика при высокой температуре выше 1100 ℃, скорость усадки достигает 5%, поэтому очень важно поддерживать плавный градиент температуры и устранять внутреннее напряжение.

В результате температура горения глиняных изделий обычно выше, чем температура спекания 100–150 ℃, если диапазон температур спекания агломерированной глины узок, температура возгорания соответственно ниже, примерно на 50–100 ℃ и более подходящий.

Температура обжига глиняного огнеупорного кирпича должна обеспечивать полное размягчение вяжущей глины и полное протекание реакции между ней и мелкозернистым и крупнозернистым поверхностным слоем клинкера для связывания частиц клинкера. Цель сделать продукт содержит подходящую прочность и стабильность объема. Температура обжига обычно составляет 1250~1350℃. Если содержание al2o3 выше, температура обжига продукта должна быть соответствующим образом увеличена примерно до 1350~1380℃. Время сохранения тепла при обжиге обычно составляет 2–10 часов, чтобы обеспечить достаточную реакцию в продукте и обеспечить неизменное качество продукта внутри и снаружи.

Цель сделать продукт содержит подходящую прочность и стабильность объема. Температура обжига обычно составляет 1250~1350℃. Если содержание al2o3 выше, температура обжига продукта должна быть соответствующим образом увеличена примерно до 1350~1380℃. Время сохранения тепла при обжиге обычно составляет 2–10 часов, чтобы обеспечить достаточную реакцию в продукте и обеспечить неизменное качество продукта внутри и снаружи.

4. Стадия охлаждения: в соответствии с изменением решетки продукта в секции охлаждения температура должна быть быстро снижена на высокотемпературной стадии выше 800~1000 ℃, а скорость охлаждения должна быть снижена ниже 800 ℃. Фактически, в реальном производстве, фактически используемая скорость охлаждения не вызовет опасности холодного растрескивания продукта.

Огнеупорный футеровочный материал

Огнеупорный футеровочный материал состоит из огнеупорного заполнителя, порошка, связующего, примеси, воды или другой жидкости, изготовленной из аморфных огнеупорных продуктов или неподвижных огнеупорных продуктов, используемых для футеровки различных нагревательных печей.

Как правило, при использовании сайта для заливки, вибрации или подбивки методом заливки литья под давлением также могут быть изготовлены сборные детали для использования. Некоторые высококачественные разновидности могут также использоваться для выплавки огнеупорных литейных материалов в печах, как правило, обладают высокой термостойкостью, могут быть превращены в кирпичи на месте установки вращающихся печей, таких как промежуточный ковш для непрерывного литья огнеупорных литейных материалов, установка для изготовления водосливных плит, огнеупорная печь литье в основном используется в металлургической промышленности, а также в нефтяной, химической промышленности, строительных материалах, электроэнергетике и машиностроении, широко используется в промышленных печах и тепловых устройствах.

Толщина огнеупорной футеровки

Толщина огнеупорной футеровки в печи обычно составляет от 80 мм до 300 мм, в зависимости от типа печи и плавильного вещества.

Какая толщина огнеупорной футеровки конвертера?

Огнеупорная футеровка конвертера состоит из двух слоев. Внешний слой изготовлен из магниевого огнеупора толщиной 50-100 мм, а внутренний слой выполнен из магниевого кирпича толщиной 300-500 мм. Внутреннюю футеровку фурменной зоны и зоны шлакопровода легко повредить, поэтому лучше использовать магнезиально-хромовый кирпич или литейный плавленый магнезиально-хромовый кирпич.

Внешний слой изготовлен из магниевого огнеупора толщиной 50-100 мм, а внутренний слой выполнен из магниевого кирпича толщиной 300-500 мм. Внутреннюю футеровку фурменной зоны и зоны шлакопровода легко повредить, поэтому лучше использовать магнезиально-хромовый кирпич или литейный плавленый магнезиально-хромовый кирпич.

Процесс огнеупорной футеровки

Большое значение имеет технология кладки огнеупорной футеровки. Квалифицированная огнеупорная футеровка может продлить срок службы печи и снизить затраты на электроэнергию. Большинство огнеупорных футеровок изготавливаются из огнеупорных кирпичей, а цельное литье из огнеупорных материалов также является методом установки огнеупорных футеровок. Поскольку огнеупорная футеровка длительное время подвергается воздействию высокой температуры, внутренняя структура будет подвергаться сложным изменениям, требующим регулярного технического обслуживания для обеспечения непрерывности производства.

Существует три вида техники кладки огнеупорного кирпича

1, метод плоской кладки

Метод плоской кладки в основном используется для стен печи, но некоторые из них используются для нижней части дна. В настоящее время распространена плоская кладка методом кладки из кирпича или камней, для кирпичной стены «одна поверху» строится методом кладки из кирпича или камней. Круговая кирпичная кладка также кладется вровень;

В настоящее время распространена плоская кладка методом кладки из кирпича или камней, для кирпичной стены «одна поверху» строится методом кладки из кирпича или камней. Круговая кирпичная кладка также кладется вровень;

2. Метод боковой укладки

Метод боковой укладки огнеупорного кирпича в основном используется для двух частей: одна — укладка дна слоя кирпича, такого как мартеновская печь и дно нагревательной печи; Второй — боковой свод, такой как мартеновская стальная арка;

3, вертикальный метод

Вертикальный, также известный как вертикальный, в основном используется для двух частей: один — это верхний слой дна печи, такой как дно мартеновского и доменного дна; Второй — рабочий слой пода печи, например пода мартена.

Огнеупорный кирпич широко используется в печах, воздухонагревателях и другом технологическом оборудовании, требующем его в качестве огнеупорного материала. Его метод кладки различен, в зависимости от выбора проекта.

Refractory lining of blast furnace – IspatGuru

Refractory lining of blast furnace

- satyendra

- August 15, 2014

- 0 Comments

- alumina, blast furnace, carbon blocks, fire clay, graphite, refractories ,

Огнеупорная футеровка доменной печи

Современная доменная печь (ДП) футерована огнеупором для защиты корпуса печи от высоких температур и абразивных материалов внутри печи. Огнеупорная футеровка охлаждается для дальнейшего усиления защиты от избыточного тепла, которое может разрушить огнеупорную футеровку. ДП имеет сложную огнеупорную систему, обеспечивающую долгий и безопасный срок службы, который необходим для доступности доменной печи и для обеспечения практически непрерывной работы печи и разливки.

Огнеупорная футеровка охлаждается для дальнейшего усиления защиты от избыточного тепла, которое может разрушить огнеупорную футеровку. ДП имеет сложную огнеупорную систему, обеспечивающую долгий и безопасный срок службы, который необходим для доступности доменной печи и для обеспечения практически непрерывной работы печи и разливки.

Условия в доменной печи сильно различаются в зависимости от региона, и огнеупоры подвержены различным механизмам износа. Подробности приведены в Таблице 1. Условия применения различных участков доменной печи неодинаковы из-за самой природы ее геометрии, а также из-за пирометаллургического процесса, протекающего на разных стадиях. Механизмы физического и химического износа в различных зонах доменной печи разнообразны и сложны по своей природе. Например, механический износ или истирание происходит, главным образом, в верхней части штабеля и вызывается примесью шихтовых материалов и запыленными газами. Высокие тепловые нагрузки являются основным фактором в нижней части штабеля и в нижней части. В области горна горизонтальное и вертикальное течение жидкого металла в сочетании с термическими напряжениями часто образуют нежелательную кавитацию в форме слоновой ноги. Огнеупорные материалы в этих регионах должны заботиться об этих механизмах износа, чтобы избежать повреждений из-за них. Таким образом, дымовая труба (верхняя, средняя и нижняя), днище, чаша, желоб и фурменная зона, горн и летка требуют разного качества огнеупоров в зависимости от соответствующих условий применения.

В области горна горизонтальное и вертикальное течение жидкого металла в сочетании с термическими напряжениями часто образуют нежелательную кавитацию в форме слоновой ноги. Огнеупорные материалы в этих регионах должны заботиться об этих механизмах износа, чтобы избежать повреждений из-за них. Таким образом, дымовая труба (верхняя, средняя и нижняя), днище, чаша, желоб и фурменная зона, горн и летка требуют разного качества огнеупоров в зависимости от соответствующих условий применения.

| Tab 1 Attack mechanisms in different regions of blast furnace | ||

| Region | Attack mechanism | Resulting damage |

| Верхний пакет | Истирание | Абразивный износ |

| Колебания температуры среды | Выкрашивание | |

| Impact | Loss of bricks | |

| Middle stack | Medium to heavy temperatures fluctuations | Spalling |

| Gas erosion | Wear | |

| Oxidation and alkali attack | Износ | |

| Нижний блок | Сильные колебания температуры | Сильное выкрашивание |

| Erosion by gas jets and abrasion | Wear | |

| Oxidation and alkali attack | Deterioration | |

| Thermal fatigue | Shell damage and cracks | |

| Belly | Колебания температуры среды | Выкрашивание |

| Окисление и щелочное воздействие | Износ | |

| Abrasion, gas erosion and high temperature | Wear | |

| Bosh | High temperature | Stress attack |

| Slag and alkali attack | Deterioration and wear | |

| Medium колебания температуры | Выкрашивание | |

| Истирание | Износ | |

| Направляющая и | Very high temperature | Stress cracking and wear |

| Tuyere region | Temperatures fluctuations | Spalling |

| Oxidation (water and oxygen) | Deterioration | |

| Slag attack and erosion | Wear | |

| Повреждения от струпьев | Потеря охлаждающих элементов и фурм | |

| Под | Окисление (вода) | Ношение |

| Цинк, шлак и щелочный риск | ||

| Железная выемка | Сильные перепады температур | Выкрашивание |

| (летка) | Erosion (slag and iron) | Tap hole wear |

| Zinc and alkali attack | Deterioration | |

| Gas attack and oxidation (water) | Wear and deterioration | |

Selection of appropriate refractory сочетание в зависимости от механизма изнашивания очень важно. Неправильный выбор огнеупоров часто приводит к отказу огнеупоров, что впоследствии становится сложной задачей для решения. Типы огнеупорной футеровки, необходимой в доменной печи, а также тенденции в структуре огнеупорной футеровки приведены на рис. 1.

Неправильный выбор огнеупоров часто приводит к отказу огнеупоров, что впоследствии становится сложной задачей для решения. Типы огнеупорной футеровки, необходимой в доменной печи, а также тенденции в структуре огнеупорной футеровки приведены на рис. 1.

Рис. 1. Огнеупорная футеровка в различных зонах доменной печи

В настоящее время ожидается, что срок службы доменной печи составит около 15 лет и более. Кроме того, наблюдается тенденция к использованию доменных печей большой мощности, которые подвергаются жестким условиям эксплуатации. Для достижения цели длительного срока службы футеровки в жестких условиях эксплуатации необходимо иметь хорошее сочетание высококачественных огнеупоров в сочетании с высокоэффективными системами охлаждения и жестким контролем за работой печи, чтобы обеспечить высокую производительность без чрезмерной обработки стенки и с минимизацией массивных «проскальзывания» в доменной печи, которые могут привести к чрезмерному преждевременному повреждению огнеупорной футеровки.

Известно, что днище и часть горна подвергаются коррозии в основном чугуном, шлаком и щелочами. Огнеупорный кирпич в этих местах подвергается высоким нагрузкам и температурам. Поэтому требуется огнеупорная футеровка, которая должна иметь высокую прочность, более низкий коэффициент ползучести при сжатии и более высокие значения RUL (огнеупорность под нагрузкой) и PCE (эквивалент пирометрического конуса). В некоторых доменных печах используется глинозем с низким содержанием железа, плотный 42%-62% глинозем, муллитовые огнеупорные кирпичи, обычные углеродные блоки и т. д. в днище и нижнем поде, в то время как в настоящее время наблюдается тенденция к замене их блоками из супермикропористого графита. Срок службы очага доменной печи в основном зависит от следующих факторов.

- Эксплуатационные факторы, такие как (i) высокая производительность, приводящая к высоким тепловым нагрузкам, (ii) высокая скорость жидкости, вызывающая большую эрозию, и (iii) высокий уровень нагнетания угля означает более низкую проницаемость.

Ни один из этих факторов не находится под контролем оператора доменной печи, и, следовательно, единственным решением может быть прочная огнеупорная футеровка.

Ни один из этих факторов не находится под контролем оператора доменной печи, и, следовательно, единственным решением может быть прочная огнеупорная футеровка. - Конструкция системы огнеупорной футеровки. Вся огнеупорная футеровка также подвергается тепловому напряжению, которое также играет доминирующую роль, особенно при неадекватной конструкции. Система или конструкция огнеупорной футеровки должны (i) оптимизировать тепловое сопротивление, (ii) обеспечивать компенсацию расширения, (iii) предотвращать растрескивание и (iv) устранять встроенные барьеры.

- Свойства огнеупоров – к ним относятся (i) высокая теплопроводность, (ii) щелочестойкость, (iii) низкая проницаемость, (iv) низкое тепловое расширение и (v) низкая эластичность.

Недавняя разработка микропористых углеродных кирпичей и улучшение качества полуграфитовых и графитовых блоков привели к более высокой инфильтрационной стойкости к железу и шлакам, а также к повышению теплопроводности. Проблема образования хрупкого слоя вокруг изотермы 800°С из-за конденсации щелочи и термических напряжений решена за счет использования блоков меньшего размера, оптимальных припусков на расширение и т. д. Углеродистые огнеупоры покрываются шамотным или муллитовым кирпичом для защиты от окисления. Конструкция этой «керамической чашки» важна, так как изотермы меняются в зависимости от качества и толщины материала чашки.

д. Углеродистые огнеупоры покрываются шамотным или муллитовым кирпичом для защиты от окисления. Конструкция этой «керамической чашки» важна, так как изотермы меняются в зависимости от качества и толщины материала чашки.

Кирпичи штабеля особенно подвержены сильному истиранию и эрозии из-за шихтового материала сверху, а также из-за высокой скорости дыма и частиц пыли, вылетающих из-за высокого давления струи в среде CO (окись углерода). Следовательно, условия применения требуют огнеупорных материалов, которые должны иметь высокую прочность, низкую проницаемость, высокую стойкость к истиранию и устойчивость к распаду CO. Огнеупорный шамотный кирпич сверхпрочного режима или плотный глиноземистый кирпич с содержанием Al2O3 около 39–42 % могут придать эти характеристики, необходимые для применения в кладке.

На фурму и чашу воздействуют перепады температур, истирание и щелочи; и днище и нижний вал в результате теплового удара, истирания и воздействия CO и т. д. В критических зонах доменной печи, т. е. фурме, чаше, днище и нижней трубе, карбид кремния, SiC-Si3N4 и корундовые огнеупоры заменили углерод и 62 % Al 2 O 3 или муллитовые кирпичи. Это использует преимущества высокой теплопроводности SiC в сочетании с пластинчатыми охладителями. Однако из-за проблемы утечки воды вокруг летки и фурменной зоны многие доменные печи футерованы высокоглиноземистыми или алюмохромокорундовыми огнеупорами. Современное состояние и тенденции развития огнеупоров Bf представлены в табл. 2.

е. фурме, чаше, днище и нижней трубе, карбид кремния, SiC-Si3N4 и корундовые огнеупоры заменили углерод и 62 % Al 2 O 3 или муллитовые кирпичи. Это использует преимущества высокой теплопроводности SiC в сочетании с пластинчатыми охладителями. Однако из-за проблемы утечки воды вокруг летки и фурменной зоны многие доменные печи футерованы высокоглиноземистыми или алюмохромокорундовыми огнеупорами. Современное состояние и тенденции развития огнеупоров Bf представлены в табл. 2.

| Tab 2 Blast furnace refractories | ||

| Area | Present | Trend |

| Стек | 39 % – 42 %% Al2O3 | Шамот сверхпрочный |

| Грудка | 39 % – 42 % Al2O3 | Corundum, SiC-Si3N4 |

| Bosh | 62 % Al2O3, Mullite | SiC-Si3N4 |

| Tuyere | 62 % Al2O3, Mullite | SiC self bonded, Alumina-chrome (Corundum) |

| Нижняя топка | 42 %-62 % Al2O3, муллит, обычный угольный блок | Углеродно-графитовый блок с супермикропорами |

| Летка | Шамотная смола на связке, высокоглиноземистый / SiC | Шамотная смола на связке, высокоглиноземная / карбидная смола на связке |

| Главный желоб | Смола / вода на связке глина / шамот / смола набивные массы, бетонные смеси | Ультранизкоцементные бетонные смеси (ULCC), смеси карбида кремния / глинозема, торкретирование техника ремонта |

| Наклонный носик | Высокоглиноземистые / SiC набивные массы / Низкоцементные огнеупоры | Высокоглиноземистые / SiC / Углеродные / ULCC |

Различные типы огнеупоров BF 0004 Ниже описаны различные типы огнеупоров, которые используются для футеровки доменных печей.

на основе угля или фенолформальдегидной смолы в качестве связующего, а также ультрамикропорошковых добавок. Формованные микропористые углерод-карбидокремниевые кирпичи могут быть использованы для кладки фурмы, шлаковой шахты, летки, горна и шлакообразующих зон доменной печи.

на основе угля или фенолформальдегидной смолы в качестве связующего, а также ультрамикропорошковых добавок. Формованные микропористые углерод-карбидокремниевые кирпичи могут быть использованы для кладки фурмы, шлаковой шахты, летки, горна и шлакообразующих зон доменной печи. Кирпич характеризуется хорошей щелочестойкостью и коррозионной стойкостью к шлаку, что подходит для футеровки днища, керамического стакана пода, фурмы, летки и шлакового отверстия.

Кирпич характеризуется хорошей щелочестойкостью и коррозионной стойкостью к шлаку, что подходит для футеровки днища, керамического стакана пода, фурмы, летки и шлакового отверстия. Используется для футеровки стакана, дымовой трубы и стенки охлаждения доменной печи.

Используется для футеровки стакана, дымовой трубы и стенки охлаждения доменной печи. Высокий уровень образования муллита позволяет кирпичам этого класса (особенно огнеупорам, содержащим силлиманит) демонстрировать превосходное сопротивление ползучести. Силлиманитовые кирпичи часто можно фосфатировать / химически связывать и отверждать в качестве средства повышения устойчивости к тепловому удару.

Высокий уровень образования муллита позволяет кирпичам этого класса (особенно огнеупорам, содержащим силлиманит) демонстрировать превосходное сопротивление ползучести. Силлиманитовые кирпичи часто можно фосфатировать / химически связывать и отверждать в качестве средства повышения устойчивости к тепловому удару. Обожженные изделия этого класса имеют около 20 % пористости, хорошую прочность и стойкость к термоциклированию. Эти продукты связаны с фосфатным/химическим соединением (как отвержденным, так и обожженным) как средством придания большей устойчивости к истиранию и уменьшения пористости.

Обожженные изделия этого класса имеют около 20 % пористости, хорошую прочность и стойкость к термоциклированию. Эти продукты связаны с фосфатным/химическим соединением (как отвержденным, так и обожженным) как средством придания большей устойчивости к истиранию и уменьшения пористости.

металла

металла металла

металла металла

металла Ни один из этих факторов не находится под контролем оператора доменной печи, и, следовательно, единственным решением может быть прочная огнеупорная футеровка.

Ни один из этих факторов не находится под контролем оператора доменной печи, и, следовательно, единственным решением может быть прочная огнеупорная футеровка.