Стеклофибробетон | это… Что такое Стеклофибробетон?

Стекло́фи́бробето́н (СФБ) — разновидность искусственного камня, изготавливаемого путем дисперсного армирования цементных бетонов на плотных заполнителях (песках) щелочестойким стекловолокном.

Содержание

|

История

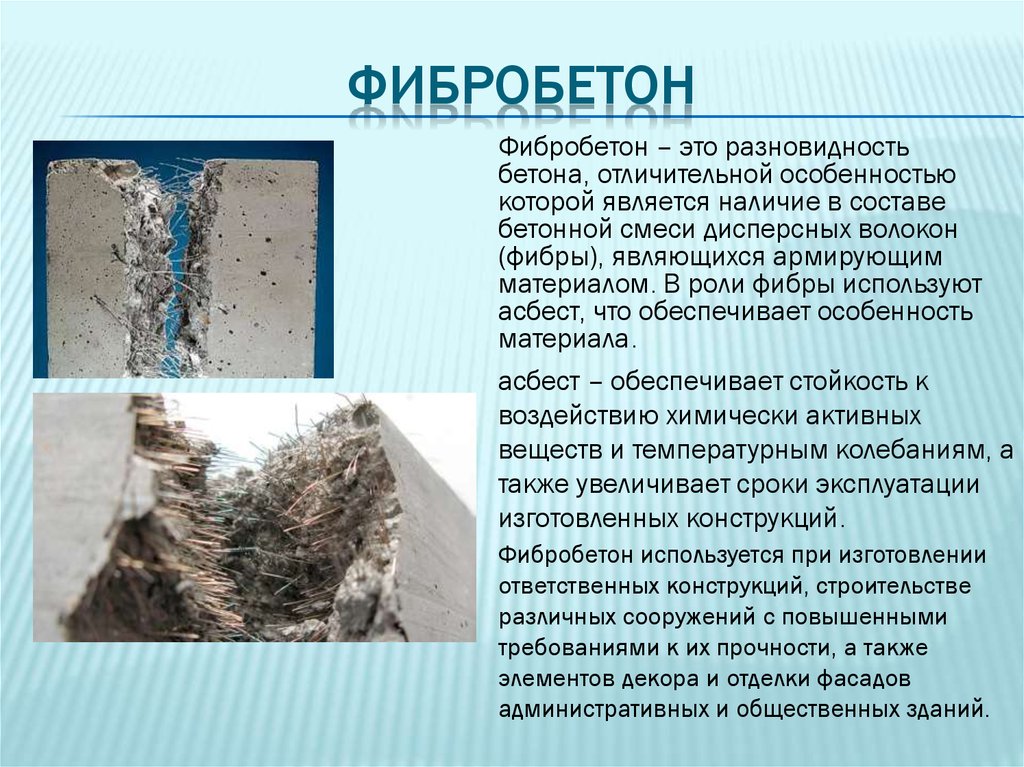

Одним из наиболее прогрессивных видов армирования бетона является фибровое армирование, таким образом, фибровое армирование бетона дает начало материалу — фибробетон. Соответственно по типу используемых фибровых отрезков различают классы фибробетона. Самые распространенные виды фибр для бетона следующие:

фибра стальная; фибра из щелочестойкого стекловолокна; фибра из обычного стекловолокна; фибра из синтетических волокон.

Из них экономически выгодным и одновременно технологически простым является фибровое армирование стекловолокном.

Принципиальные технологические схемы производства, а также перечень подготовительных работ и мероприятия по техническому контролю качества и техники безопасности в зависимости от используемых видов технологий и материалов приведены в ведомственных строительных нормах «Проектирование и основные положения технологии производства фибробетонных конструкций ВСН 56-97» Москва 1997 г.

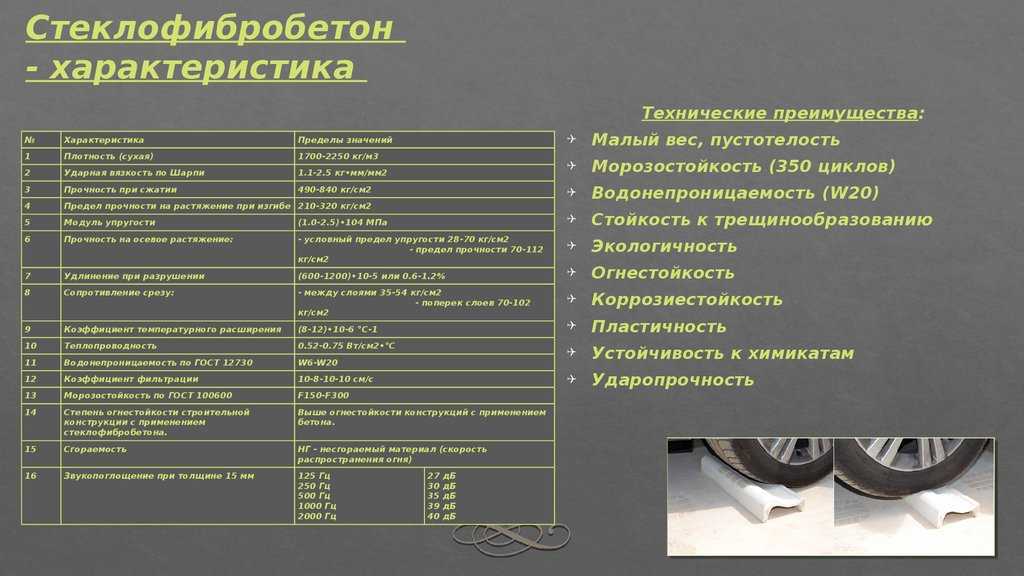

Свойства

Стеклофибробетон является композиционным материалом и одновременно сочетает в себе свойственный цементным растворам высокий предел прочности при сжатии и ударе, возрастающий в 10-12 раз (за счет стекловолокнистого армирования), и повышенную в 4-5 раз прочность на изгиб и растяжение.

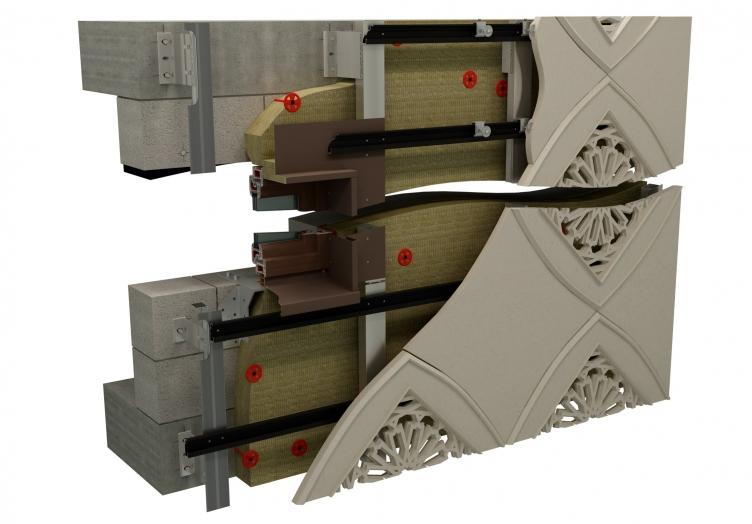

Технология

В основе технологии производства деталей архитектурно-лепного декора из стеклофибробетона лежит метод торкретирования, то есть напыления на поверхность матрицы специально подготовленной цементно-песчаной смеси с одновременной подачей в эту смесь стеклянной фибры, которая армирует бетон. При необходимости применяется комбинированное армирование фибрами из стекловолокна в сочетании со стержневой, проволочной стальной арматурой. Технология производства позволяет устанавливать в деталях различных закладных элементов, снимающих проблемы монтажа. Полученное изделие отличается малым весом, простотой обработки, низкими затратами на монтаж и транспортировку, что значительно сокращает сроки завершения работ. Создает понижение нагрузки на несущую конструкцию зданий, что дает существенное снижение затрат.

При необходимости применяется комбинированное армирование фибрами из стекловолокна в сочетании со стержневой, проволочной стальной арматурой. Технология производства позволяет устанавливать в деталях различных закладных элементов, снимающих проблемы монтажа. Полученное изделие отличается малым весом, простотой обработки, низкими затратами на монтаж и транспортировку, что значительно сокращает сроки завершения работ. Создает понижение нагрузки на несущую конструкцию зданий, что дает существенное снижение затрат.

Файл:Steklofibro.jpg

Камера напыления СФБ

Cтекловолокно

Главный компонент стеклофибробетона, во многом определяющий его уникальные свойства и исключительные эксплуатационные характеристики, — это стекловолокно, выполняющее функции арматуры в бетонной матрице.

Общеизвестно, что стеклянные волокна обладают высоким пределом прочности при растяжении и вязкой упругостью, благодаря чему они широко применяются для армирования таких композиционных материалов как фибропластики.

Недостатком же бетона как любого каменного материала является его низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток устраняется за счёт применения арматуры, которая воспринимает на себя растягивающие напряжения. Модуль упругости стекловолокон примерно втрое превышает модуль упругости бетона, что предопределяет реальные возможности применения стеклянных волокон в качестве армирующего материала для бетона.

Между тем, бетонные матрицы на основе портландцемента обладают значительной щелочностью. Причём эта щелочная среда присутствует в бетоне не только на этапе его производства, но и сохраняется в нём впоследствии. Когда стеклянные волокна применяют в качестве армирующего материала в сочетании с портландцементом, волокно должно противостоять воздействию содержащейся в цементе щёлочи в течение длительного времени. Волокно из обычного алюмоборосиликатного стекла не стойко в щелочной среде бетона, поэтому для армирования используют стекло другого химического состава — на базе циркония.

Содержание стекловолокна в сборных изделиях из стеклофибробетона, изготавливаемых в заводских условиях методом пневмонабрызга или предварительного смешивания (виброформования), обычно составляет 3-5 % по весу смеси.

Также стекловолокно может применяться для армирования штукатурок и в качестве добавки для обычных бетонных смесей для предотвращения трещинообразования при пластической усадке, образования микротрещин и водоотделения. В этих случаях содержания стекловолокна как правило составляет 1-2 %.

В качестве дисперсной арматуры для бетонных матриц применяются отрезки стекловолокна (фибра) длиной 6-40 мм. Фибру получают путём нарезания непрерывной нити стеклянного волокна (ровинга)непосредственно в пистолете-напылителе при пневмонабрызге или с помощью специального рубочного устройства, а также используют уже предварительно нарубленную в заводских условиях фибру для приготовления СФБ-премикса.

Длина отрезков рубленного стекловолокна устанавливается в зависимости от технологических требований.

Смесительное оборудование

Устройства рубки стеклоровинга (непрерывной стеклонити) — стационарные многонитевое и однонитевое, а также ручное в виде рубящего пистолета — служат для приготовления различных по объёму порций стеклофибры с отрезками требуемой длины в диапазоне от 5 до 41 мм, в частности при работе по методу премиксинга.

Дозирование жидких компонентов смеси играет важную роль при производстве стеклофибробетона. Существуют специальные дозаторы, включающие мерные резервуары для воды и пластификатора, либо воды, пластификатора и полимера.

Cредства пневмонанесения

СФБ изделия, получаемые методом пневмонабрызга, изготавливаются путем синхронного напыления под давлением через специальный пистолет-напылитель мелкозернистой бетонной смеси (цементно-песчаного раствора) и щелочестойкого рубленого стекловолокна. Преимуществом этого технологического приема является возможность изготавливать крупногабаритные изделия общей площадью поверхности до 30 кв.м.

Как и у других марок стеклофибробетона в основе СФБ-премикса лежит высокая прочность бетонной матрицы с низким водоцементным отношением. Изделия из СФБ-премикса получают путем приготовления смеси мелкозернистого бетона и последующего добавления в неё определенного количества нарубленного на короткие отрезки щелочестойкого стекловолокна. Полученная в результате премикс-смесь затем подвергается виброформованию. Приготовление бетонной смеси производится на высокой скорости двухскоростного смесителя. Стекловолоконная арматура добавляется в смесь на малоскоростном режиме работы смесителя.

Свойства СФБ-премикса отличаются от свойств стеклофибробетона, получаемого в результате набрызга. Преимуществами вибропремиксинга являются быстрота получения конечных изделий и более точный расход материалов.

Пневмонанесение премикса приобретает все большую популярность у производителей стеклофибробетона при изготовлении строительных изделий малых и средних размеров общей площадью не более 2 кв. м. Разработанная в 80-х годах прошлого столетия эта технология сделала недавно значительный прорыв благодаря последним разработкам как в области СФБ материалов, так и технологического оборудования.

м. Разработанная в 80-х годах прошлого столетия эта технология сделала недавно значительный прорыв благодаря последним разработкам как в области СФБ материалов, так и технологического оборудования.

Стеклофибробетон | это… Что такое Стеклофибробетон?

Стекло́фи́бробето́н (СФБ) — разновидность искусственного камня, изготавливаемого путем дисперсного армирования цементных бетонов на плотных заполнителях (песках) щелочестойким стекловолокном.

Содержание

|

История

Одним из наиболее прогрессивных видов армирования бетона является фибровое армирование, таким образом, фибровое армирование бетона дает начало материалу — фибробетон. Соответственно по типу используемых фибровых отрезков различают классы фибробетона. Самые распространенные виды фибр для бетона следующие:

фибра стальная; фибра из щелочестойкого стекловолокна; фибра из обычного стекловолокна; фибра из синтетических волокон.

Из них экономически выгодным и одновременно технологически простым является фибровое армирование стекловолокном.

Принципиальные технологические схемы производства, а также перечень подготовительных работ и мероприятия по техническому контролю качества и техники безопасности в зависимости от используемых видов технологий и материалов приведены в ведомственных строительных нормах «Проектирование и основные положения технологии производства фибробетонных конструкций ВСН 56-97» Москва 1997 г.

Свойства

Стеклофибробетон является композиционным материалом и одновременно сочетает в себе свойственный цементным растворам высокий предел прочности при сжатии и ударе, возрастающий в 10-12 раз (за счет стекловолокнистого армирования), и повышенную в 4-5 раз прочность на изгиб и растяжение.

Технология

В основе технологии производства деталей архитектурно-лепного декора из стеклофибробетона лежит метод торкретирования, то есть напыления на поверхность матрицы специально подготовленной цементно-песчаной смеси с одновременной подачей в эту смесь стеклянной фибры, которая армирует бетон. При необходимости применяется комбинированное армирование фибрами из стекловолокна в сочетании со стержневой, проволочной стальной арматурой. Технология производства позволяет устанавливать в деталях различных закладных элементов, снимающих проблемы монтажа. Полученное изделие отличается малым весом, простотой обработки, низкими затратами на монтаж и транспортировку, что значительно сокращает сроки завершения работ. Создает понижение нагрузки на несущую конструкцию зданий, что дает существенное снижение затрат.

При необходимости применяется комбинированное армирование фибрами из стекловолокна в сочетании со стержневой, проволочной стальной арматурой. Технология производства позволяет устанавливать в деталях различных закладных элементов, снимающих проблемы монтажа. Полученное изделие отличается малым весом, простотой обработки, низкими затратами на монтаж и транспортировку, что значительно сокращает сроки завершения работ. Создает понижение нагрузки на несущую конструкцию зданий, что дает существенное снижение затрат.

Файл:Steklofibro.jpg

Камера напыления СФБ

Cтекловолокно

Главный компонент стеклофибробетона, во многом определяющий его уникальные свойства и исключительные эксплуатационные характеристики, — это стекловолокно, выполняющее функции арматуры в бетонной матрице.

Общеизвестно, что стеклянные волокна обладают высоким пределом прочности при растяжении и вязкой упругостью, благодаря чему они широко применяются для армирования таких композиционных материалов как фибропластики.

Недостатком же бетона как любого каменного материала является его низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток устраняется за счёт применения арматуры, которая воспринимает на себя растягивающие напряжения. Модуль упругости стекловолокон примерно втрое превышает модуль упругости бетона, что предопределяет реальные возможности применения стеклянных волокон в качестве армирующего материала для бетона.

Между тем, бетонные матрицы на основе портландцемента обладают значительной щелочностью. Причём эта щелочная среда присутствует в бетоне не только на этапе его производства, но и сохраняется в нём впоследствии. Когда стеклянные волокна применяют в качестве армирующего материала в сочетании с портландцементом, волокно должно противостоять воздействию содержащейся в цементе щёлочи в течение длительного времени. Волокно из обычного алюмоборосиликатного стекла не стойко в щелочной среде бетона, поэтому для армирования используют стекло другого химического состава — на базе циркония.

Содержание стекловолокна в сборных изделиях из стеклофибробетона, изготавливаемых в заводских условиях методом пневмонабрызга или предварительного смешивания (виброформования), обычно составляет 3-5 % по весу смеси.

Также стекловолокно может применяться для армирования штукатурок и в качестве добавки для обычных бетонных смесей для предотвращения трещинообразования при пластической усадке, образования микротрещин и водоотделения. В этих случаях содержания стекловолокна как правило составляет 1-2 %.

В качестве дисперсной арматуры для бетонных матриц применяются отрезки стекловолокна (фибра) длиной 6-40 мм. Фибру получают путём нарезания непрерывной нити стеклянного волокна (ровинга)непосредственно в пистолете-напылителе при пневмонабрызге или с помощью специального рубочного устройства, а также используют уже предварительно нарубленную в заводских условиях фибру для приготовления СФБ-премикса.

Длина отрезков рубленного стекловолокна устанавливается в зависимости от технологических требований.

Смесительное оборудование

Устройства рубки стеклоровинга (непрерывной стеклонити) — стационарные многонитевое и однонитевое, а также ручное в виде рубящего пистолета — служат для приготовления различных по объёму порций стеклофибры с отрезками требуемой длины в диапазоне от 5 до 41 мм, в частности при работе по методу премиксинга.

Дозирование жидких компонентов смеси играет важную роль при производстве стеклофибробетона. Существуют специальные дозаторы, включающие мерные резервуары для воды и пластификатора, либо воды, пластификатора и полимера.

Cредства пневмонанесения

СФБ изделия, получаемые методом пневмонабрызга, изготавливаются путем синхронного напыления под давлением через специальный пистолет-напылитель мелкозернистой бетонной смеси (цементно-песчаного раствора) и щелочестойкого рубленого стекловолокна. Преимуществом этого технологического приема является возможность изготавливать крупногабаритные изделия общей площадью поверхности до 30 кв.м.

Как и у других марок стеклофибробетона в основе СФБ-премикса лежит высокая прочность бетонной матрицы с низким водоцементным отношением. Изделия из СФБ-премикса получают путем приготовления смеси мелкозернистого бетона и последующего добавления в неё определенного количества нарубленного на короткие отрезки щелочестойкого стекловолокна. Полученная в результате премикс-смесь затем подвергается виброформованию. Приготовление бетонной смеси производится на высокой скорости двухскоростного смесителя. Стекловолоконная арматура добавляется в смесь на малоскоростном режиме работы смесителя.

Свойства СФБ-премикса отличаются от свойств стеклофибробетона, получаемого в результате набрызга. Преимуществами вибропремиксинга являются быстрота получения конечных изделий и более точный расход материалов.

Пневмонанесение премикса приобретает все большую популярность у производителей стеклофибробетона при изготовлении строительных изделий малых и средних размеров общей площадью не более 2 кв. м. Разработанная в 80-х годах прошлого столетия эта технология сделала недавно значительный прорыв благодаря последним разработкам как в области СФБ материалов, так и технологического оборудования.

м. Разработанная в 80-х годах прошлого столетия эта технология сделала недавно значительный прорыв благодаря последним разработкам как в области СФБ материалов, так и технологического оборудования.

GFRC – Бетон, армированный стекловолокном

Как использовать GFRC для улучшения декоративных панелей и столешниц

Билл Палмер, обозреватель ConcreteNetwork.com

Обновлено 21 августа 2020 г.

Когда кто-то говорит о стекловолокне, мы думаем об изоляции, лодках или корветах, но, возможно, нам следует думать о бетоне. Технически стекловолокно — это просто очень тонкое стекловолокно. Материал, используемый для изготовления лодок или других изделий, хотя и называется стекловолокном, на самом деле представляет собой стекловолокно, армированное пластиком и стекловолокном в полимерной матрице. Если вместо полимера мы используем портландцемент и песок, в результате получается бетон, армированный стекловолокном, или иногда GRC (британцы называют его армированным стекловолокном бетоном). 9№ 0004

9№ 0004

GFRC можно использовать для создания прочного и изысканно детализированного декоративного бетона. NEG America

Столешницы со встроенными раковинами остаются без трещин при изготовлении из стеклопластика. Concast Studios в Океано, Калифорния

Искусственные камни, изготовленные из стеклопластика, выглядят настоящими, несмотря на небольшой вес. Innovative Rock & Water

Проблема с использованием стекловолокна в качестве армирующего материала для бетона заключается в том, что стекло разрушается в щелочной среде, а более щелочной среды, чем бетон, практически не существует. Возможно, вы слышали о повреждении бетона из-за реактивности щелочи и кремнезема (ASR), когда в заполнителе присутствует реактивный кремнезем. Стекло – это прежде всего кремнезем. Оригинальный GFRC в 1940-х быстро теряли прочность, так как стекло разрушалось в щелочной среде. В 1970-х годах Owens-Corning и Nippon Electric Glass (NEG) усовершенствовали щелочестойкие (AR) стеклянные волокна, что привело к быстрому увеличению их применения.

Найдите расходные материалы: Смеси GFRC

GFRC в течение последних 30 лет использовался для производства многих бетонных изделий, особенно тонких архитектурных облицовочных панелей, а также для декоративного бетона, такого как купола, статуи, цветочные горшки и фонтаны. Недавно мастера по декоративному бетону открыли для себя преимущества GFRC для декоративных панелей (таких как облицовка камина), бетонных столешниц и изделий из искусственного камня.

Бетон, армированный стекловолокном

Смеси и материалы для стеклопластика

Стекловолокно для стеклопластика

Преимущества стеклофибробетона

ПРОИЗВОДСТВО ИЗДЕЛИЙ СКФ

Каменные панели изготавливаются с использованием напыления стеклопластика. Eldorado Wall Co.

Крупные архитектурные элементы создаются путем непосредственного распыления предварительно смешанного стеклопластика в форму. NEGAmerica

NEGAmerica

Существует три метода изготовления бетонных элементов с использованием стеклопластика: традиционное ручное напыление, вибрационное литье и распыление премиксов.

- Традиционный и, возможно, все еще лучший способ изготовления сборных элементов из стеклопластика – это ручное напыление стеклопластика в форму. Именно так изготавливаются большинство сборных архитектурных облицовочных панелей из стеклопластика, а также большинство декоративных сборных стеклопластиков. При методе прямого распыления вам понадобится концентрический измельчитель, который подается из катушки со волокнистой волокнистой волокнистой волокном, втянутой в измельчитель и перемешиваемой на сопле. Эта смесь имеет более высокое содержание клетчатки (от 4 до 6%), чем может быть достигнута с премиксом, и является рекомендуемым методом для больших панелей. Однако для этого требуются опытные работники, дорогостоящее оборудование и строгий контроль качества.

- В вибрационном литье используется предварительно смешанный GFRC, заливаемый в форму и подвергаемый вибрации для достижения уплотнения.

Это гораздо более простой метод, но он требует водонепроницаемых форм и плохо работает с каменными формами.

Это гораздо более простой метод, но он требует водонепроницаемых форм и плохо работает с каменными формами. - Распыляемый предварительно смешанный стеклопластик с рублеными волокнами в смеси требует перистальтического насоса и специальной распылительной головки. Этот метод требует меньше опыта, чем метод ручного напыления, и обеспечивает более высокую прочность, чем при вибрационном литье.

Найдите рядом со мной подрядчиков, которые работают с GFRC.

Столешницы лучше всего наносить в два слоя. Concast Studios в Oceano, CA

Ручной электрический миксер хорошо подходит для GFRC. Collomix

Большинство декоративных изделий из стеклопластика, особенно столешницы или облицовка камина, изготавливаются с использованием двухслойного подхода. Лицевой слой представляет собой тонкий декоративный слой, а подкладочный слой более толстый и содержит стекловолокно.

- Лицевой слой обычно распыляется в форму с помощью пистолета с воронкой для гипсокартона.

Этот слой имеет толщину от 1/8 до 3/16 дюйма.

Этот слой имеет толщину от 1/8 до 3/16 дюйма. - «На один квадратный фут столешницы требуется всего около 2 фунтов бетонной смеси для лицевого слоя, — сказал Майк Веллман, Concast Studios, Oceana, Калифорния. работа — это самая большая кухня. Это позволяет мне делать все за одну партию, чтобы обеспечить постоянство цвета».

- «Мы даем маске застыть, пока она влажная, но не двигается — от ½ до 1 часа», — сказал Веллман.

- Затем укладывается защитное покрытие из стеклопластика. Большинство декоративных подрядчиков либо заливают этот слой, либо затирают его вручную. Толщина этого слоя находится в диапазоне от ¾ до 1 дюйма, в зависимости от размера панели и нагрузки, которую она будет нести.

- Слой GFRC обычно укладывают в два слоя толщиной около 3/8 дюйма и уплотняют с помощью катков или вибростола.

- Смесители для GFRC должны обеспечивать большой сдвиг как при низкой, так и при высокой скорости смешивания — высокой для бетонной смеси с низким водоцементным отношением, а затем низкой, чтобы предотвратить разрушение при добавлении стекловолокна.

Power-Sprays — британская компания, представленная в США компанией NEG America, которая специализируется на оборудовании из стеклопластика. Из них получится отличный вертикальный миксер. Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман.

Power-Sprays — британская компания, представленная в США компанией NEG America, которая специализируется на оборудовании из стеклопластика. Из них получится отличный вертикальный миксер. Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман. - С добавлением полимера стеклопластик схватывается довольно быстро. В зависимости от условий, панели можно снять и отполировать в течение 24 часов, хотя Wellman ждет 3 дня, пока бетон наберет почти полную прочность

Рекомендуемые продукты

Чистая литая смесь GFRC

Доступен в белом или сером цвете, в мешках по 50 фунтов.

Пистолет с бункером

Бункер большой емкости вмещает 2,5 галлона

Ручной миксер

Однолопастной миксер профессионального уровня.

Найти местных поставщиков: Магазины декоративного бетона

ИЗГОТОВЛЕНИЕ ДЕКОРАТИВНОГО СТРОИТЕЛЬНОГО СТЕКЛА

Панелям из стеклофибробетона можно придать почти любую декоративную обработку, как и обычному бетону. Приложение определяет, что работает лучше всего:

- Архитектурные панели часто отливают с использованием различных вкладышей формы. Поверхность может быть подвергнута пескоструйной обработке, травлению кислотой или полировке. Различные оттенки серого, белого и желтовато-коричневого цветов могут быть достигнуты с помощью цветных цементов или пигментов.

- Многие декоративные элементы из стеклопластика отлиты или отлиты с использованием белого цемента и светлых тонов. Кусочки камня или глиняного кирпича могут быть встроены в панели, хотя следует учитывать различные характеристики усадки различных материалов.

Многие различные архитектурные элементы лучше всего создаются с использованием GFRC.

Многие различные архитектурные элементы лучше всего создаются с использованием GFRC. - Столешницы обычно изготавливаются с использованием лицевого покрытия, и часто предпочтительным методом является сплошной сплошной цвет. «Мы используем неотъемлемый цвет в облицовке», — сказал Майк Веллман, Concast Studios, Океана, Калифорния, которая производит столешницы и камины. «Иногда мы делаем кислотное окрашивание, но большинство наших клиентов придерживаются прямого интегрального цвета». Wellman обычно полирует столешницу до глянцевого блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios.

- Столешницы могут изготавливаться без облицовочного покрытия, хотя при полировке волокна будут видны.

«Некоторым из наших клиентов нравится, чтобы волокна были на виду», — сказал Майк Веллман из NEG America. «Если это вытравлено кислотой или промыто кислотой, они не возражают против волокон, и они фактически сливаются с цветом».

«Некоторым из наших клиентов нравится, чтобы волокна были на виду», — сказал Майк Веллман из NEG America. «Если это вытравлено кислотой или промыто кислотой, они не возражают против волокон, и они фактически сливаются с цветом». - С наружными покрытиями, вещевым заполнителем или встроенными декоративными элементами — хороший выбор. «Поскольку я наношу первоначальный слой для лица, я могу наносить заполнитель, который позволяет мне добиться плавного движения», — сказал Веллман. «Я могу посыпать стеклом или ракушками, и когда они отполированы и экспонированы, это создает иллюзию движения. С мокрым слепком сложнее получить это движение и сделать так, чтобы оно хорошо выглядело».

- обычно используются панели из стеклопластика, которые напыляются на формы, изготовленные с использованием настоящих каменных элементов.

Стив Холмс, вице-президент компании Eldorado Wall Company, производителя стен для скалолазания в Боулдере, штат Колорадо, говорит, что первый слой, который они наносят, не содержит стекловолокна. «Пистолет для рубки имеет спусковые механизмы только для грязи и грязи и стекла. В первом тонком слое нет волокон, затем мы доводим толщину до номинальной толщины ¾ дюйма с помощью смеси GFRC».

Стив Холмс, вице-президент компании Eldorado Wall Company, производителя стен для скалолазания в Боулдере, штат Колорадо, говорит, что первый слой, который они наносят, не содержит стекловолокна. «Пистолет для рубки имеет спусковые механизмы только для грязи и грязи и стекла. В первом тонком слое нет волокон, затем мы доводим толщину до номинальной толщины ¾ дюйма с помощью смеси GFRC». - Для создания камней панели GFRC монтируются на каркас из конструкционной стали. «Панели можно ориентировать в разных направлениях, — сказал президент Eldorado Wall Джон МакГоуэн, — затем мы замазываем швы и лепим их, чтобы панели сливались в каменную деталь». По словам Холмса, чтобы создать заплатки, «мы помещаем планки и арматуру в швы, затем начинаем с покрытия для царапин, а затем наносим слой для лепки. Это делается с помощью полевой смеси на основе рецепта торкретирования». Окрашивание камней осуществляется с помощью различных техник, разработанных Эльдорадо на протяжении многих лет.

- Джим Дженкинс из JPJ Technologies преподает искусственный камень.

В его методе, однако, НЕ используется GFRC, а используется композитный армированный волокном полимербетонный материал, который он изобрел и усовершенствовал. «Наши панели имеют толщину от ¼ до ½ дюйма, — сказал Дженкинс, — тогда как панель из стеклопластика будет иметь толщину 1-1/2 дюйма. Наш материал легко режется циркулярной пилой, но он прочнее, чем стеклопластик. Швы между панелями исправлены тем же материалом, который использовался для изготовления панелей, поэтому они ведут себя, выглядят и окрашиваются одинаково». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов.

В его методе, однако, НЕ используется GFRC, а используется композитный армированный волокном полимербетонный материал, который он изобрел и усовершенствовал. «Наши панели имеют толщину от ¼ до ½ дюйма, — сказал Дженкинс, — тогда как панель из стеклопластика будет иметь толщину 1-1/2 дюйма. Наш материал легко режется циркулярной пилой, но он прочнее, чем стеклопластик. Швы между панелями исправлены тем же материалом, который использовался для изготовления панелей, поэтому они ведут себя, выглядят и окрашиваются одинаково». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов. - Раскрашивание камней и водных объектов требует большого мастерства. Несколько цветов и техник смешиваются для получения реалистичного цвета, как описано в «Geo-Illusions» в выпуске Concrete Décor за декабрь 2007 г.

/ январь 2008 г. .

/ январь 2008 г. . - стали очень популярными благодаря своему легкому весу и долговечности. Узнайте, что Sierra Concrete Designs делает с этим приложением, в статье «Окружающие камины с красивой декоративной бетонной работой».

Декоративные архитектурные акценты могут быть созданы с помощью GFRC. J&M Lifestyles в Рэндольфе, Нью-Джерси

Столешницы из GFRC

могут быть отделаны практически любым декоративным бетоном. Absolute ConcreteWorks в Сиэтле, WA

Несмотря на то, что конструкция этой стены для скалолазания полностью напоминает настоящий камень, к ней прикреплены модульные поручни для лазания. Эльдорадо Уолл Ко.

Искусственные камни требуют художественного нанесения цвета для получения реалистичного вида. Решения для синтетических пород в Амити, штат Орегон,

В каменных элементах

Окантовка камина — идеальное применение для GFRC. Sierra Concrete Designs

Декоративные камины из стеклопластика

СВЯЗАННЫЕ:

Армирование бетона для плит

Введение в GFRC (бетон, армированный стекловолокном)

Если вы еще не знакомы с армированным стекловолокном бетоном (GFRC), вы должны быть знакомы. GFRC — это специальная форма бетона. Это композитный материал на основе цемента, армированный щелочестойкими стеклянными волокнами.

Волокна служат той же цели, что и армирующая сталь в железобетоне, а также повышают прочность на изгиб, растяжение и ударную вязкость. В результате GFRC можно использовать для производства прочных и легких изделий из архитектурного бетона, таких как строительные панели.

Его также можно использовать для создания декоративных изделий из бетона, таких как фасадные стеновые панели, облицовка каминов, столешницы для туалетных столиков и бетонные столешницы, благодаря своим уникальным свойствам и прочности на растяжение. Большинство специалистов по бетонным столешницам используют стеклопластик в качестве предпочтительной техники из-за его универсальности, прочности и легкого веса.

Большинство специалистов по бетонным столешницам используют стеклопластик в качестве предпочтительной техники из-за его универсальности, прочности и легкого веса.

Один из лучших способов по-настоящему понять преимущества стеклопластика — более подробно изучить этот уникальный состав.

Что такое GFRC?

GFRC похож на рубленое стекловолокно (из которого изготавливают корпуса лодок и другие сложные трехмерные формы), но намного слабее. Его изготавливают путем смешивания смеси мелкого песка, цемента, полимера (обычно акрилового полимера), воды, других добавок и щелочестойкого (AR) стекловолокна.

Некоторые из многих преимуществ GFRC включают:

- Возможность изготовления легких панелей – Хотя относительная плотность похожа на бетон, панели GFRC могут быть намного тоньше, чем традиционные бетонные панели, что делает их легче.

- Высокая прочность на сжатие, изгиб и растяжение – Большое количество стекловолокна обеспечивает высокую прочность на растяжение, а высокое содержание полимера делает бетон гибким и устойчивым к растрескиванию.

Правильное армирование с использованием холста еще больше повысит прочность объектов и имеет решающее значение в проектах, где недопустимы видимые трещины.

Правильное армирование с использованием холста еще больше повысит прочность объектов и имеет решающее значение в проектах, где недопустимы видимые трещины.

Стеклопластик прочный. Посмотрите это видео, чтобы увидеть, насколько прочным он может быть:

Волокна в GFRC – как они работают

Стекловолокна, используемые в GFRC, помогают придать этому уникальному составу прочность. Щелочестойкие волокна действуют как основной элемент, несущий нагрузку на растяжение, в то время как полимерно-бетонная матрица связывает волокна вместе и помогает передавать нагрузки от одного волокна к другому.

Без волокон GFRC не обладал бы своей прочностью и был бы более подвержен поломкам и растрескиванию. Понимание сложной оптоволоконной сети в GFRC является отдельной темой. См. эту статью для получения более подробной технической информации о волокнах GFRC.

Смеси из стеклофибробетона

Если вы много работали с бетоном, вы знаете, что найти правильную смесь может быть сложно и часто требует многолетнего опыта. На идеальный состав бетона влияет множество различных факторов, и стеклопластик не исключение.

На идеальный состав бетона влияет множество различных факторов, и стеклопластик не исключение.

Многие составы смесей для стеклопластика доступны в Интернете, но вы обнаружите, что все они имеют сходство в используемых ингредиентах и пропорциях. Микс-дизайн — это не та концепция, которую можно описать в одной статье, но читайте дальше, чтобы узнать о некоторых основных компонентах хорошего микса. Если вы просто ищете калькулятор смеси стеклопластика, который сделает за вас всю математику, нажмите здесь.

- Мелкий песок – Песок, используемый в GFRC, должен иметь средний размер, проходящий через сито №50 до №30 (от 0,3 мм до 0,6 мм). Более мелкий песок имеет тенденцию препятствовать текучести, в то время как более крупный материал имеет тенденцию стекать с вертикальных участков и отскакивать назад при распылении.

- Цемент – Типичные пропорции включают равные части по весу песка и цемента.

- Полимер – Акриловый полимер обычно предпочтительнее полимеров EVA или SBR для GFRC.

Акрил не смачивается повторно, поэтому после высыхания он не размягчится и не растворится, а также не пожелтеет от воздействия солнечных лучей. Большинство акриловых полимеров, используемых в GFRC, имеют содержание твердых частиц в диапазоне от 46% до более 50%. Доза полимера обычно составляет 6% твердых веществ по массе вяжущего материала. Подумайте о том, чтобы попробовать Forton VF-774, надежный выбор акрилового полимера.

Акрил не смачивается повторно, поэтому после высыхания он не размягчится и не растворится, а также не пожелтеет от воздействия солнечных лучей. Большинство акриловых полимеров, используемых в GFRC, имеют содержание твердых частиц в диапазоне от 46% до более 50%. Доза полимера обычно составляет 6% твердых веществ по массе вяжущего материала. Подумайте о том, чтобы попробовать Forton VF-774, надежный выбор акрилового полимера. - Вода – Обычное отношение воды к цементу варьируется от 0,3 до 0,35. При определении того, сколько воды использовать, обязательно учитывайте содержание воды в акриловом полимере. Это может затруднить расчет отношения воды к цементу, если не известно содержание твердых частиц в полимере. При содержании твердых частиц полимера 46% на каждые 100 фунтов цемента добавляется 15 фунтов полимера плюс 23 фунта воды.

- Стекловолокно, устойчивое к щелочам . Волокна являются важным компонентом стеклопластика. Если вы используете метод распыления для литья, волокна будут разрезаны и добавлены в смесь автоматически вашим распылителем во время нанесения.

Если вы используете премикс или гибридный метод литья, вы сами будете смешивать волокна.

Если вы используете премикс или гибридный метод литья, вы сами будете смешивать волокна. - Содержание волокна — Содержание волокна варьируется, но обычно составляет от 3% до 7% от общей массы вяжущего. Более высокое содержание клетчатки увеличивает прочность, но снижает обрабатываемость. В отличие от большинства ингредиентов для разработки бетонных смесей, волокна в GFRC не рассчитываются в процентах от массы сухого цемента. Вместо этого они рассчитываются как доля от общего веса. Это делает математику для расчета нагрузки на волокно в конструкциях смеси GFRC довольно сложной.

- Другие добавки – Некоторые другие элементы, которые вы можете включить в свою смесь, включают пуццоланы (такие как микрокремнезем, метакаолин или VCAS) и суперпластификаторы.

Как вы можете видеть, конструкции смесей GFRC довольно сложны и требуют некоторых запутанных математических расчетов. Если вам нужна более подробная информация об этих расчетах, см. эту статью. Калькулятор смеси стеклопластика, который сделает все расчеты за вас, щелкните здесь.

эту статью. Калькулятор смеси стеклопластика, который сделает все расчеты за вас, щелкните здесь.

Литье GFRC

Коммерческий GFRC обычно использует два разных метода литья GFRC: распыление и предварительное смешивание. Давайте кратко рассмотрим оба, а также более экономичный гибридный метод.

Напыление

Процесс нанесения напыления GFRC очень похож на набрызг-бетон в том смысле, что жидкая бетонная смесь распыляется на опалубку. В процессе используется специальный пистолет-распылитель для нанесения жидкой бетонной смеси и одновременной резки и распыления длинных стекловолокон с непрерывной катушки. Напыление создает очень прочный стеклопластик из-за большой нагрузки на волокна и большой длины волокна, но приобретение оборудования может быть очень дорогим (20 000 долларов США или более).

- Плюсы: Позволяет использовать длинные волокна с очень высокой нагрузкой, что обеспечивает максимально возможную прочность.

- Минусы: Требуется дорогое специализированное оборудование (обычно 20 000 долларов и более).

Премикс

Премикс смешивает короткие волокна с жидкой бетонной смесью, которую затем заливают в формы или распыляют. Распылителям для премиксов не нужен измельчитель волокна, но они все равно могут быть очень дорогими. Премикс также имеет тенденцию обладать меньшей прочностью, чем напыление, поскольку волокна короче и расположены в смеси более хаотично.

- Плюсы: Дешевле, чем распыление, хотя требуется специальный пистолет-распылитель и насос.

- Минусы: Ориентация волокон более случайна, чем при использовании напыления, а волокна короче, что снижает прочность.

Гибридный

Еще один вариант создания стеклопластика – использование гибридного метода, в котором для нанесения лицевого слоя используется недорогой пистолет с воронкой, а защитная смесь упаковывается вручную или выливается. Тонкое покрытие без волокон (называемое аэрозольным покрытием или лицевым покрытием) распыляется в формы, а защитная смесь затем утрамбовывается вручную или заливается, как обычный бетон.

Этот метод используется большинством производителей бетонных столешниц.

Это доступный способ начать работу. Тем не менее, очень важно тщательно создать смесь для лица и основы, чтобы обеспечить одинаковую консистенцию и макияж, а также знать, когда наносить защитное покрытие, чтобы оно правильно прилипло к тонкому покрытию, но не порвало его.

- Плюсы: Доступный способ начать работу. Бункер и воздушный компрессор стоят около 400-500 долларов, что намного меньше, чем распылители, используемые для распыления или предварительного смешивания.

- Минусы: Так как лицевое покрытие и защитная смесь наносятся в разное время, необходимо тщательно следить за тем, чтобы смеси имели одинаковый состав, чтобы предотвратить скручивание.

Напыление тумана из стеклопластика. Волокнистое защитное покрытие наносится вручную.

GFRC Curing

Высокое содержание полимера в GFRC означает, что длительное влажное отверждение не требуется. Накройте свежеотлитую деталь пластиком на ночь. Это могло бы быть короче, если бы оно набрало достаточно силы, чтобы быть раскрытым и обработанным. Многие детали снимаются через 16-24 часа после отливки.

Накройте свежеотлитую деталь пластиком на ночь. Это могло бы быть короче, если бы оно набрало достаточно силы, чтобы быть раскрытым и обработанным. Многие детали снимаются через 16-24 часа после отливки.

Обработка стеклопластика

Уровень вашей квалификации, состав вашей смеси и используемый метод определят, какой объем обработки потребуется после извлечения вашей столешницы из стеклопластика из формы. Затирка может потребоваться для заполнения отверстий от насекомых или дефектов поверхности. Любой выброс (песок и бетон, которые не прилипают к формам) необходимо очистить, иначе поверхность бетона будет открытой и зернистой. Добиться идеальной детали прямо из формы очень сложно и требует большого мастерства.

Часто задаваемые вопросы

- Какой толщины типичная бетонная столешница из стеклопластика? – Типичные бетонные столешницы, изготовленные из стеклопластика, имеют толщину от ¾ до 1 дюйма. Это минимальная толщина, при которой может быть изготовлена длинная плоская столешница, чтобы она не ломалась при обращении или транспортировке.

Настенная плитка меньшего размера может быть намного тоньше.

Настенная плитка меньшего размера может быть намного тоньше.

- Чем GFRC отличается от традиционных столешниц из сборного железобетона? — Подробнее см. в этой статье.

- Является ли стеклопластик зеленым? — GFRC примерно соответствует другим формам бетонных столешниц с точки зрения «зелености». При сравнении бетонных столешниц толщиной 1,5 дюйма со столешницами из стеклопластика толщиной ¾ дюйма используется такое же количество цемента. Это связано с тем, что в GFRC обычно используется вдвое больше цемента, чем в обычном бетоне. Это делает их равными друг другу. Использование полимеров и необходимость их перевозки на грузовиках делают стеклопластик менее экологичным, чем использование обычной воды, которую можно переработать после использования в магазине. Как в традиционном литье, так и в стеклопластике могут использоваться переработанные заполнители. Стальная арматура более экологична, чем стекловолокно AR, поскольку сталь является наиболее перерабатываемым материалом.

Поэтому использование стали в бетоне любой формы повышает экологичность бетона.

Поэтому использование стали в бетоне любой формы повышает экологичность бетона.

Интересные факты

- Впервые стеклопластик был создан в 1940-х годах в России. Только в 1970-х годах нынешняя форма стала широко использоваться для фасадов зданий.

- GFRC обычно стоит около 2,50–3,00 долларов США за квадратный фут для материала толщиной ¾ дюйма. Стоимость увеличивается примерно до 3,50-3,75 долларов США за квадратный фут для материала толщиной 1 дюйм с учетом цен на песок, цемент, добавки, волокна и полимер.

Дополнительное техническое обучение

Бесплатное обучение GFRC:

Посмотрите наш БЕСПЛАТНЫЙ 2,5-часовой семинар «Шаг за шагом GFRC с дизайном смеси», запросив доступ здесь.

Онлайн-видеообучение по GFRC:

Мы также предлагаем 2-часовое онлайн-видеообучение Professional GFRC для бетонных столешниц и многое другое. Наблюдение за изготовлением реальной столешницы из стеклопластика поможет вам лучше понять многие темы, затронутые в этой статье.

Это гораздо более простой метод, но он требует водонепроницаемых форм и плохо работает с каменными формами.

Это гораздо более простой метод, но он требует водонепроницаемых форм и плохо работает с каменными формами. Этот слой имеет толщину от 1/8 до 3/16 дюйма.

Этот слой имеет толщину от 1/8 до 3/16 дюйма. Power-Sprays — британская компания, представленная в США компанией NEG America, которая специализируется на оборудовании из стеклопластика. Из них получится отличный вертикальный миксер. Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман.

Power-Sprays — британская компания, представленная в США компанией NEG America, которая специализируется на оборудовании из стеклопластика. Из них получится отличный вертикальный миксер. Вы также можете использовать ручной миксер, например, от Collomix, или даже лезвие миксера на электродрели. «Ограничением для большинства парней является наличие микшера, который может смешивать достаточный объем и имеет мощность, чтобы хорошо смешивать стекловолокно», — сказал Веллман. Многие различные архитектурные элементы лучше всего создаются с использованием GFRC.

Многие различные архитектурные элементы лучше всего создаются с использованием GFRC.