Технология укладки бетонной смеси

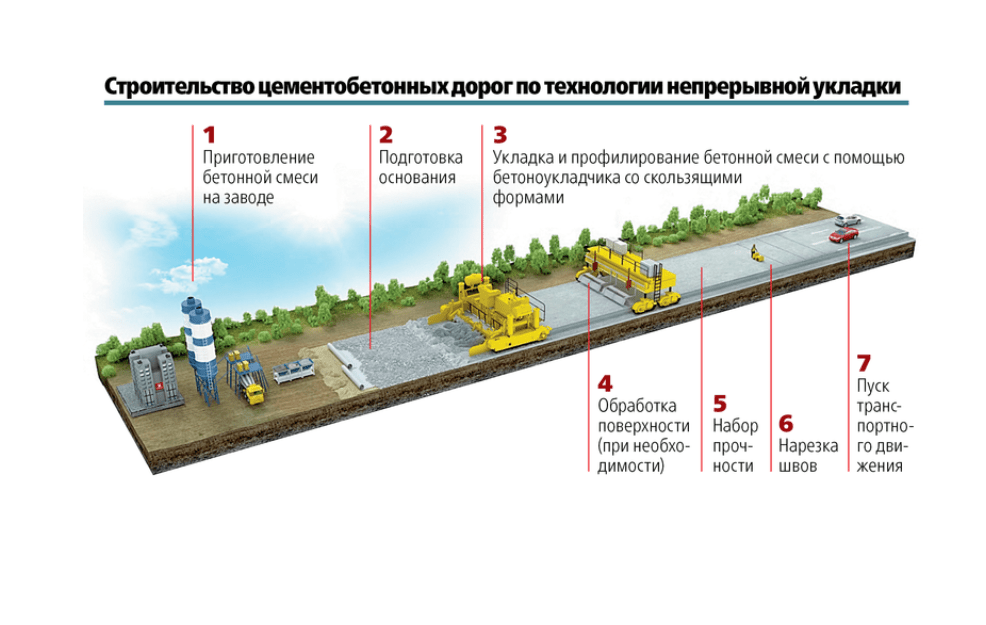

На больших стройках материал получают в виде готового продукта с заводов по его производству. При строительстве индивидуальных домов небольших объемов выгоднее готовить укладываемую бетонную смесь на стройплощадке.

Работы с бетоном состоят из следующих действий:

- Приготовление смеси.

- Устройство опалубки, ее разборка после окончания работы.

- Укладка арматуры.

- Укладка бетона и уплотнение смеси.

- Уход за бетонной поверхностью.

Содержание

- Особенности приготовления бетонного состава

- Транспортировка готовой смеси

- Подготовительные работы

- Процесс укладки

- Уход за бетоном и обработка поверхности

Особенности приготовления бетонного состава

В состав бетона входит портландцемент, песок, щебень, вода. Расход цемента на 1 м3 нормируется ГОСТом, количество составляющих указано в килограммах. Иногда лучше применять пропорции, используя соотношение компонентов. Пропорция цемента и песчано-гравийной смеси должна быть 1:8.

Пропорция цемента и песчано-гравийной смеси должна быть 1:8.

Схема приготовления растворов

Состав бетонной смеси

Цемент. Главная составляющая бетонной смеси. Его марка должна быть выше, чем марка получаемого материала. Добавки снижают исходную прочность.

Песок. От него зависит удобоукладываемость раствора. Он должен быть однородным, без примесей.

Щебень. Используется также гравий или керамзит некрупными, размером 10–80 мм, без химических примесей. Песок и щебень необходимо предварительно промывать от пыли, мелких фракций.

Вода. Важно точно определить количество воды. Это влияет на крепость состава после затвердения, излишек жидкости снижает прочность изделия.

Рецепт пропорции бетона

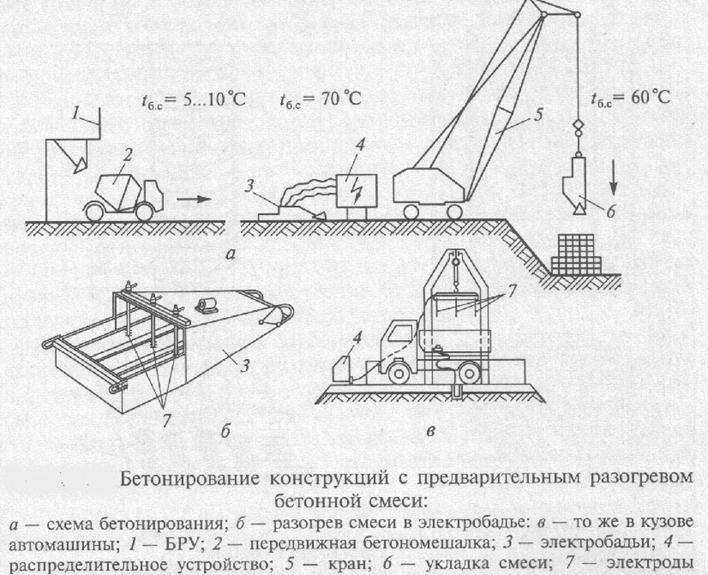

При производстве бетонных работ зимой выбирают цемент марки М300 и более, они быстрее затвердевают. Применяют добавки, увеличивающие морозостойкость полученного материала. Приготовление смеси может производиться на современных заводах-автоматах. Здесь происходит автоматизированное дозирование составляющих, все тщательно перемешивается, получается однородная масса. Материал производится в бетоносмесителях непрерывного действия. Вращающийся барабан тщательно перемешивает материалы, готовая масса непрерывным потоком поступает на транспортные средства.

Здесь происходит автоматизированное дозирование составляющих, все тщательно перемешивается, получается однородная масса. Материал производится в бетоносмесителях непрерывного действия. Вращающийся барабан тщательно перемешивает материалы, готовая масса непрерывным потоком поступает на транспортные средства.

Если строительный объект расположен далеко от места производства бетона, его можно приготовить в передвижных смесителях-миксерах. Сухой состав перемешивается при движении автомобиля. Растворяется смесь за 15 минут до объекта. Для получения небольшого объема раствора используют бетономешалки, различные инструменты для перемешивания (перфораторы, дрели с насадками).

Транспортировка готовой смеси

Для транспортировки смеси с места приготовления к месту строительных работ используют различные типы грузовых автомобилей. Их выбор зависит от дальности перевозки, состава, необходимого объема. К таким автомобилям относятся:

- Автобетоносмесители.

- Автобетоновозы.

- Авторастворовозы.

Автобетоносмесители используются для быстрой перевозки пластичных материалов на расстояние до 70 км. Они могут готовить раствор в процессе движения из сухого готового состава. Машины снабжены оборудованием, позволяющим сохранить качество продукции во время ее перевозки.

Длительность перевозки готового бетонного состава зависит от температуры на выходе из смесителя. Чем выше температура, тем меньше времени допускается на его доставку. Перевозка сухих составляющих не ограничена временем. Добавление воды, перемешивание начинают за 30 минут до прибытия на строительную площадку.

Иногда для перевозки бетонного раствора используют автосамосвалы. Это не очень удобное средство перевозки. Трудно защитить материал от замерзания, подсушивания, утечки. Приходится долго чистить кузов автомобиля после перевозки.

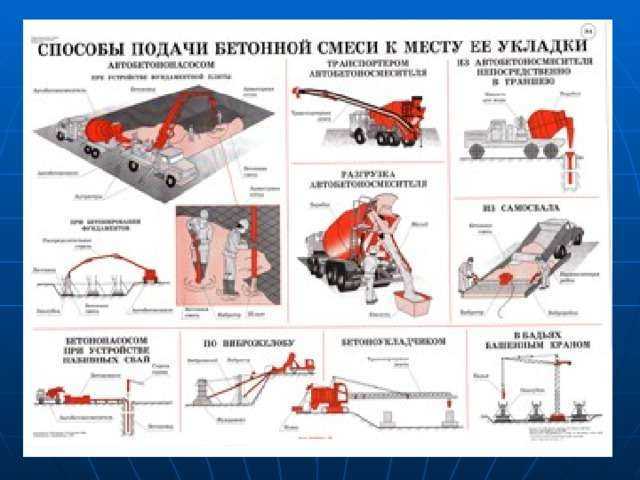

Для перемещения бетона в пределах строительной площадки используются бетононасосы, бетононагнетатели. Они перемещают состав по трубопроводам, при этом сохраняются его качественные характеристики, минимизируются потери. Трубы удобно использовать при работах в стесненных условиях, местах ограниченного доступа.

Трубы удобно использовать при работах в стесненных условиях, местах ограниченного доступа.

Автобетононасосы, стационарные бетононасосы

Подготовительные работы

Готовые к заливке секции отмостки

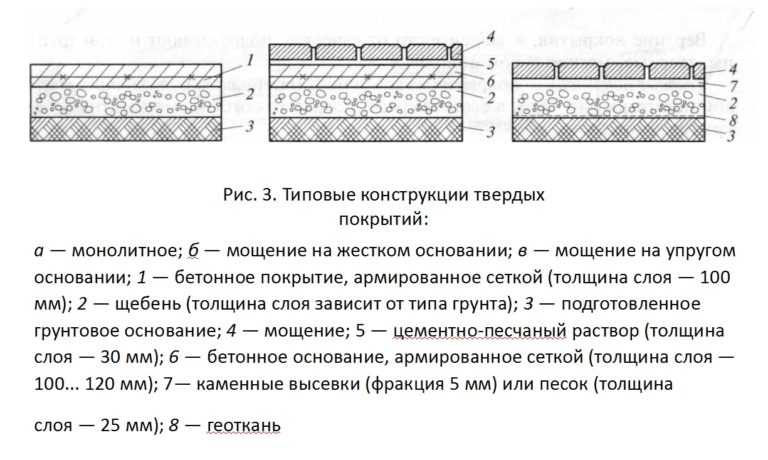

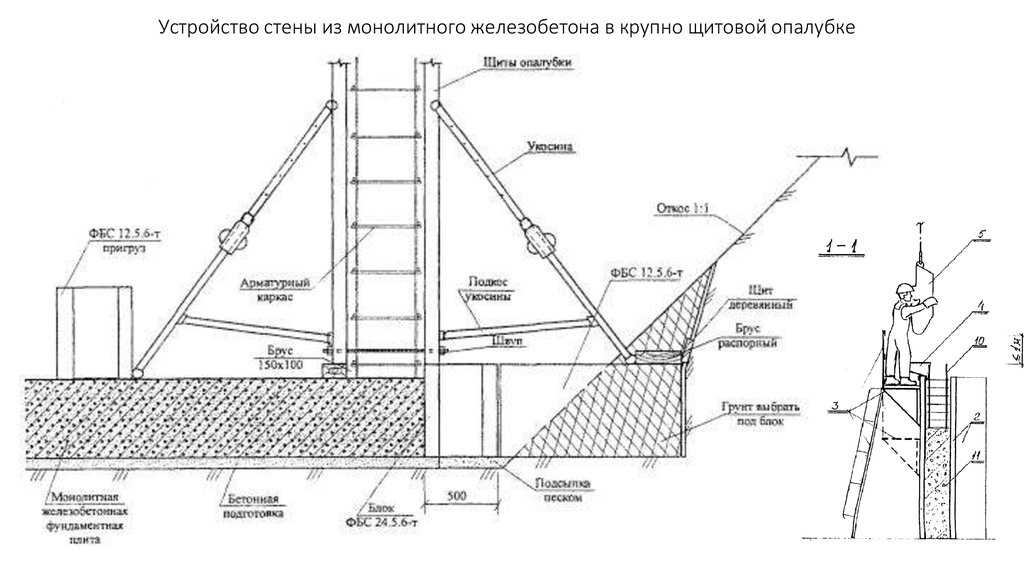

Прежде чем начать работы по заливке бетона, подготавливают строительную площадку: убирают мусор, наносят разметку будущей конструкции, приступают к установке опалубки. Материалом для этого служат деревянные бруски, доски, влагостойкая фанера, металл или пластик. Опалубка бывает съемная, которая демонтируется после твердения бетона, ее используют при повторных работах. Элементы несъемной системы остаются в теле готовой конструкции.

Размеры внутри опалубки имеют проектные значения с небольшими допусками (2 мм на один метр длины конструкции). Внутренние стенки должны быть гладкими и чистыми, тщательно подогнанными, герметичными. Чтобы легко снять опалубку после использования, их прокладывают полиэтиленом, смазывают мыльно-масляным раствором. Для обеспечения жесткости ограждение стягивают болтами или шпильками с шагом 100–200 см, снаружи устанавливают распорки.

Опалубка демонтируется через 8–10 дней, когда прочность материала достигает 80% марочного значения. Для несущих стен и фундаментов она снимается после достижения 100% прочности. Это относится и к длинным сооружениям более 8 метров.

Важной частью бетонных работ является армирование металлическими каркасами и сетками. Прутки сваривают под прямым углом определенного диаметра. Шаг укладки выбирают от 100 до 400 мм. Значения шага и диаметра прутка определяют расчетом в зависимости от нагрузки, марки цемента и размера элемента.

Каркасы соединяют несколькими сетками в объемную конструкцию связующими стержнями. Соединение осуществляется сваркой, фиксаторами, вязальной проволокой. Защитный слой бетона над арматурой составляет 20–30 см снизу и сверху элемента. Для армирования 1 м3 бетонной конструкции необходимо 70–120 кг арматуры.

Процесс укладки

Технология заливки

Когда подготовка закончена, арматурные элементы установлены, можно приступать к заливке бетона. Для этого используют насосы, виброжелоба, различные нагнетатели. Можно использовать тачки и ведра. Промежуточная перегрузка раствора должна быть минимальной.

Для этого используют насосы, виброжелоба, различные нагнетатели. Можно использовать тачки и ведра. Промежуточная перегрузка раствора должна быть минимальной.

Бетонная смесь укладывается горизонтальными слоями, толщиной не более 50 см. Направление заливки каждого слоя должно совпадать. Процесс укладки должен быть непрерывным, последующий слой наносится до схватывания предыдущего. Высота падения раствора в опалубку не более 2 м.

Каждый слой нужно разравнивать и уплотнять. Для уплотнения смеси используют вибраторы, которые удаляют из нее воздух, способствуют равномерному распределению и однородности. Каждый участок подвергают вибрации не менее, чем 40 сек, затем переставляют вибратор на 50 см, перекрывая зоны воздействия. Виброустановки не должны прикасаться к опалубке и армирующим элементам. Уплотнение смеси прекращают, когда поверхность покрывается цементным молоком, прекращается ее усадка, перестают появляться пузырьки воздуха.

youtube.com/embed/pj_NogvU70o?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&» title=»YouTube player» allow=»autoplay; encrypted-media» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»/>

Уход за бетоном и обработка поверхности

Журнал по уходу за бетоном

После укладки бетона необходимо поддерживать температуру и влажностный режим для его правильного твердения, что требует защиты от солнца, дождя, ветра и холода. Чтобы создать такие условия, конструкции закрывают полимерной пленкой или брезентом.

Увлажнение бетонной поверхности производят по мере необходимости, все время твердения, сохраняя ее влажной. Конструкции необходимо оберегать от нагрузок до достижения 25% прочности материала.

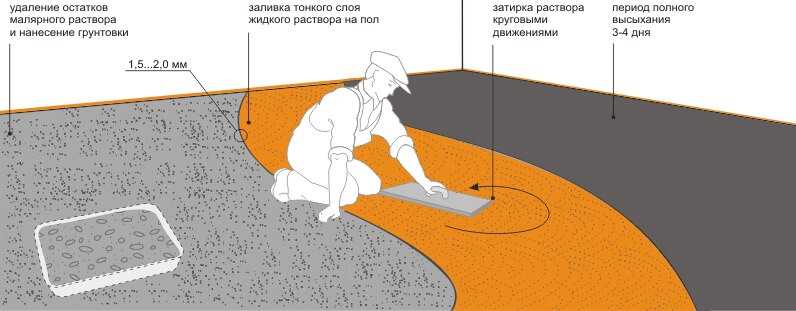

Чтобы получить первичную ровную поверхность, свежеуложенная смесь выравнивается правилом. Цементное молочко убирается движением гладилки в различных направлениях. Использование специальных затирочных машин после 4 дней твердения делает поверхность идеально гладкой. Они втирают в верхний слой материалы стяжки. После такой работы с бетоном его поверхность получается беспыльной, возможны различные цветовые решения.

Цементное молочко убирается движением гладилки в различных направлениях. Использование специальных затирочных машин после 4 дней твердения делает поверхность идеально гладкой. Они втирают в верхний слой материалы стяжки. После такой работы с бетоном его поверхность получается беспыльной, возможны различные цветовые решения.

Это технология хороша тем, что готовое покрытие можно получить вместе с бетонной укладкой, что ускоряет завершение процесса строительства. Высокопрочный декоративный бетон шлифуют. Эта обработка используется для получения мозаичных поверхностей полов и стен. Мелкие раковины на поверхности затирают цементным раствором, предварительно смочив ее водой.

Видео по теме: Пропорции бетона

Укладка бетонной смеси

Вернуться на страницу «Технология железобетона»

Непосредственно перед укладкой бетонной смеси контролируют состояние опалубки, опалубку и арматуру очищают, бетонные и горизонтальные поверхности рабочих швов освобождают от цементной пленки, проверяют защитные приспособления. Внутреннюю поверхность опалубки обрабатывают специальными маслами для снижения сцепления с ней бетона.

Внутреннюю поверхность опалубки обрабатывают специальными маслами для снижения сцепления с ней бетона.

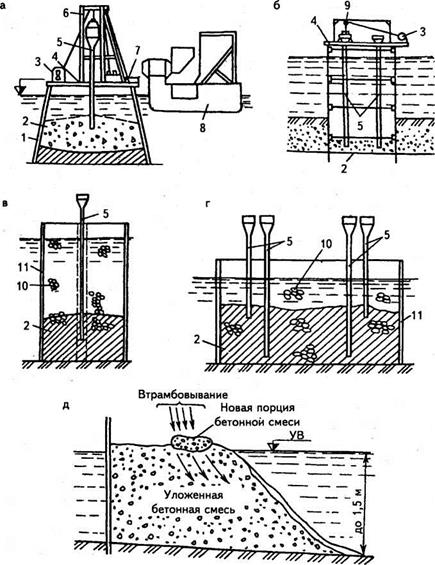

Технология укладки бетонной смеси зависит от вида, размеров и положения конструкций, климатических условий, свойств смеси. Бетонную смесь укладывают горизонтальными слоями, отдельными полосами в один слой или одновременно на всю высоту конструкции или блока бетонирования.

Толщину горизонтальных слоев определяют способами для уплотнения. При использовании вертикально расположенных вибраторов толщина слоя должна быть на 5-10 см меньше длины рабочей части вибратора, а для ручных глубинных вибраторов — не должна превышать 1,25 длины их рабочей части. В случае уплотнения поверхностными вибраторами, смесь укладывают слоями до 250 мм толщиной в конструкциях с одинарным и до 120 мм — с двойным армированием. Укладывают бетонную смесь непрерывно на весь объем конструкций или в пределах отдельных участков.

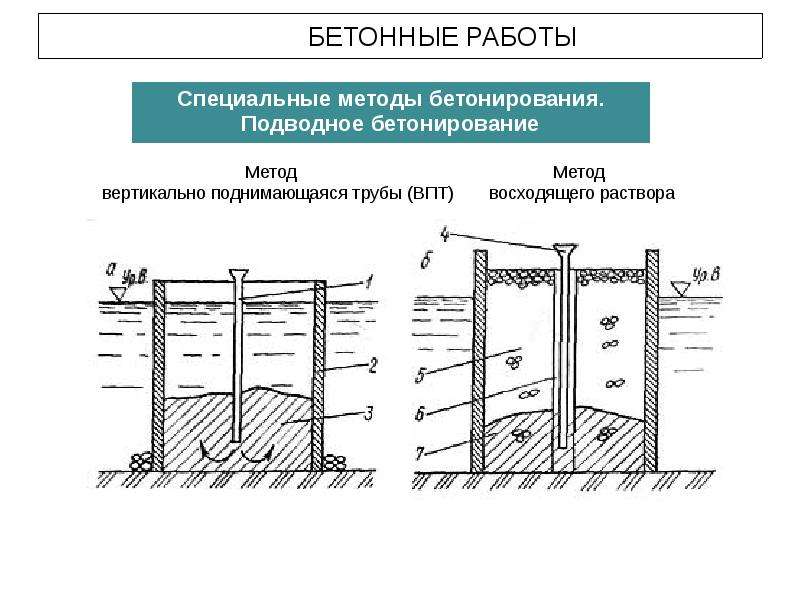

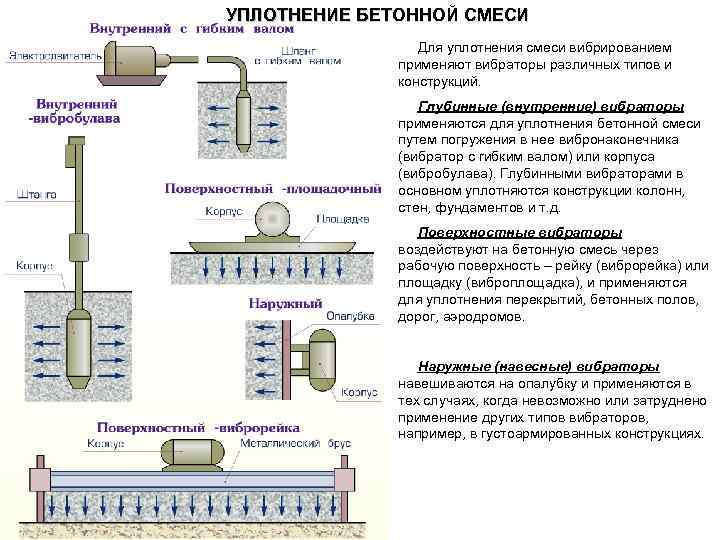

Уплотнение бетонной смеси обеспечивает плотность и однородность бетона. Как правило, бетонную смесь уплотняют вибрированием в течение 30-100 секунд , под действием вибрации смесь разжижается, из нее выделяется воздуха, при этом опалубка плотно заполняется. Для уплотнения бетонной смеси используют вибраторы трех типов: внутренние (глубинные), поверхностные и внешние (рис. 1.)

Для уплотнения бетонной смеси используют вибраторы трех типов: внутренние (глубинные), поверхностные и внешние (рис. 1.)

Рис. 3.5 — Средства уплотнения бетонной смеси: а — шурник; б — глубинный (внутренний) вибратор; в — внешний вибратор; г — пакет глубинных вибраторов; д — глубинный вибратор с двигателем, устроенным в наконечник; е — то же, с двигателем, вынесенным к древку; ё — то же, с гибким валом; ж — поверхностный вибратор; 1 — корпус вибратора; 2 — штанга; 3 — опалубка; 4 — подвеска; 5 — зажим; 6 — двигатель; 7 — штанга с жестким валом; 8 — гибкий вал; 9 — металлическая плита

Внутренние вибраторы применяют при бетонировании различных конструкций, ручные — для конструкций небольших размеров, пакеты вибраторов — для бетонирования массивных конструкций.

Поверхностные вибраторы используют в случае бетонирования плит покрытия, полов, дорог.

Внешние вибраторы закрепляют с внешней поверхности опалубки и применяют в случае бетонирования густоармированных тонкостенных конструкций.

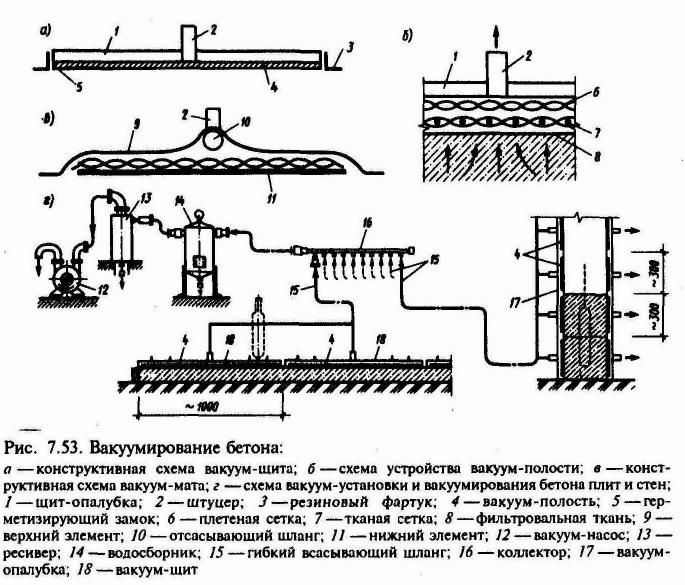

Вакуумирование бетонной смеси является одним из эффективных методов ее обработки, который позволяет удалить из уплотненной вибрацией смеси 10 — 20% избыточной (свободной) воды. Это значительно улучшает физико механические свойства бетона: сразу после вакуумирования, бетон достигает прочности 0,3 — 0,5 МПа, что достаточно для распалубки вертикальной поверхности; ускоряется твердения бетона; уменьшаются деформации усадки; повышается морозостойкость. Вакуумирование выполняют с помощью вакуум-установки, которая создает разрежение воздуха. Для вакуумирования тонкостенных конструкций толщиной 250 мм, как средство вакуумирования, применяют вакуум-щиты опалубки, которые устанавливают с одной стороны конструкции, а для массивных конструкций используют внутреннее вакуумирование с помощью вакуум-трубок.

Рис. 2 — Размещение рабочих швов в процессе бетонирования:а — колонн и балок ребристого перекрытия; б — колонн с подкрановыми балками; в — колонн с безбалочными перекрытием; г — стояка и ригеля рамы; д — ребристого перекрытия в направлении, параллельном балкам; е — то же, в направлении, параллельном прогонам; есть — детали устройства рабочего шва; 1 — прогон; 2 — балка; 3 — доска; И — И … IV — IV — места устройства рабочих швов

Выполнение рабочих швов (рис. 2). Поверхность между ранее затвердевшим и свежеуложенным бетоном называется рабочим швом и является ответственной составляющей процесса бетонирования.

2). Поверхность между ранее затвердевшим и свежеуложенным бетоном называется рабочим швом и является ответственной составляющей процесса бетонирования.

Перерывы в укладке бетонной смеси, возникающие из-за технологических и организационных условий или под влиянием случайных факторов, могут привести к нарушениям монолитности конструкций вследствие:

— недостаточной адгезии бетона к поверхности между предыдущим и последующим слоями;

— нарушение связей между участками бетона;

— появление разного направления деформаций усадки бетона в смежных слоях, что вызывает растягивающие усилия, которые ослабляют зону стыка.

Все это повышает требования как к размещению стыков в конструкции, так и к технологии их выполнения.

Рабочие швы вертикальных элементов (колонн, пилонов) должны быть горизонтальными и перпендикулярными к граням элемента, как правило, на уровне верха фундамента и низа прогонов балки или капители. В балках, прогонах, плитах рабочий шов размещают вертикально, так как его наклон ослабляет конструкцию. Балки и плиты бетонируют одновременно; если балки высокие, горизонтальный рабочий шов устраивают на 20 — 30 мм ниже нижней поверхности плиты.

Балки и плиты бетонируют одновременно; если балки высокие, горизонтальный рабочий шов устраивают на 20 — 30 мм ниже нижней поверхности плиты.

Бетонирование в местах образования рабочего шва выполняют после того, как бетон предварительно уложенного слоя приобретет нужную прочности (как правило, 1,5 МПа; при нормальных условиях твердения и температуры бетонной смеси 20 — 30 ° С на это нужно 18 — 24 ч). Перед началом бетонирования с поверхности ранее уложенного бетона удаляют цементную пленку.

Места соединения предварительно уложенного и свежего бетона рекомендуется устраивать в местах действия наименьших сил в сечении элемента.

Уход за бетоном осуществляют в начальный период его твердения. Необходимо обеспечивать:

— поддержание влаго-температурные условий твердения;

— предотвращения возникновения значительных температурно-усадочных деформаций и трещин;

— предохранение бетона при затвердевании от ударов, встряски, которые могут ухудшить его качество. При этом в зависимости от вида конструкций, климатических условий, типа цемента принимают различные меры для предотвращения обезвоживанию бетона, а также передачи на него усилий. Например, летом в умеренной климатической зоне бетон на обычном портландцементе орошают водой в течение семи суток, на глиноземистом — трех суток, на шлакопортландцементе — полтора суток. При температуре воздуха выше 15 ° С в первые трое суток бетон орошают днем через каждые 3 часа и один раз ночью, а в последующие дни — не менее трех раз в сутки.

Например, летом в умеренной климатической зоне бетон на обычном портландцементе орошают водой в течение семи суток, на глиноземистом — трех суток, на шлакопортландцементе — полтора суток. При температуре воздуха выше 15 ° С в первые трое суток бетон орошают днем через каждые 3 часа и один раз ночью, а в последующие дни — не менее трех раз в сутки.

Большие горизонтальные поверхности вместо орошения можно покрывать защитными пленками (водно-битумной эмульсией, етиноловим лаком, полимерными пленками). В случае покрытия поверхности бетона влагостойкими материалами (рогожей, матами, опилками) перерыв между орошением увеличивают в 1,5 раза. Летом бетон также защищают покрытиями от действия солнечных лучей, а зимой — от мороза. Для предотвращения воздействия нагрузок на бетон, движение по нему людей или установления лесов или опалубки позволяют только после достижения уложенным бетоном прочности не менее 1,5 МПа.

Контроль качества предусматривает фиксацию прочности уложенного бетона. Его осуществляют двумя методами — разрушающим и неразрушающим.

Его осуществляют двумя методами — разрушающим и неразрушающим.

Разрушающим методом испытывают образцы кубиков бетона (обычно размерами 15х15х15 см), серии которых изготавливают во время бетонирования конструкций и хранят в условиях, одинаковых с условиями выдержки бетона конструкций.

Неразрушающий метод применяют для контроля прочности бетона непосредственно в конструкции.

Почему бетоносмесители управляются технологией – объемные бетоносмесители

Каждый год тысячи бетоносмесителей или цементосмесителей, как их еще называют во всем мире, производят 10 миллиардов тонн бетона, что делает бетон вторым наиболее используемым материалом в мире. . При производстве бетона необходимо учитывать ряд факторов. Первые вопросы, которые нужно задать о бетонных проектах, можно разделить на 4 категории:

- Применение – Для каких целей потребуется бетон?

- Количество – Сколько кубометров бетона потребуется?

- Качество – Существуют ли спецификации или смешанные конструкции, которым необходимо соответствовать?

- Водоцементное отношение – Какая прочность требуется для бетона?

Одним из типов бетоносмесителей или бетоносмесителей, которые могут удовлетворить растущие потребности в производстве бетона, являются объемные бетоносмесители. Объемный бетоносмеситель, или, как его иногда еще называют, мобильный бетоносмеситель, представляет собой решение для производства бетона по требованию. Объемный бетоносмеситель — это установка периодического действия, установленная на шасси — обычно грузовике или прицепе — и доставляющая несмешанные материалы (песок, цемент, крупные заполнители, воду и любые другие материалы или химикаты, необходимые для более специальных применений) на рабочую площадку и смешанные. на непрерывной или прерывистой основе, как требуется для свежего бетона максимальной прочности.

Объемный бетоносмеситель, или, как его иногда еще называют, мобильный бетоносмеситель, представляет собой решение для производства бетона по требованию. Объемный бетоносмеситель — это установка периодического действия, установленная на шасси — обычно грузовике или прицепе — и доставляющая несмешанные материалы (песок, цемент, крупные заполнители, воду и любые другие материалы или химикаты, необходимые для более специальных применений) на рабочую площадку и смешанные. на непрерывной или прерывистой основе, как требуется для свежего бетона максимальной прочности.

Объемное дозирование основано на объеме, а не на весе, поэтому с помощью простого процесса калибровки можно производить бетон, который будет постоянно соответствовать или превышать допуски, установленные стандартами ASTM C685 и AASHTO M-241, а также требованиями DOT. Схемы смеси могут быть изменены или изменены без перемещения машины; оператор может в любое время внести коррективы в соответствии с требованиями рабочей площадки.

В этом документе подчеркиваются преимущества использования объемного смесителя по сравнению с альтернативными методами производства.

1. Применение

Сертифицированные VMMB объемные бетоносмесители позволяют клиентам лучше контролировать свой бетон. В отличие от барабанных бетоносмесителей объемные бетоносмесители обеспечивают эффективный и экологически безопасный способ производства и заливки бетона. Наше решение производит точное количество и осадку бетона, необходимые в точное время, исключая сценарии недозаказа или избыточного заказа бетона, которые в конечном итоге будут потрачены впустую. В результате смешивания на месте наши решения требуют меньше воды, производят меньше отходов и потребляют меньше ископаемого топлива, что снижает наш углеродный след.

Эти смесители использовались для самых разных целей в течение последних 50 лет. Любое количество бетона, производимого от ярда до 400 ярдов или более в день для непрерывной заливки, пока установка повторно загружается материалами на рабочей площадке. Благодаря тому, что материал хранится в отдельных отсеках, один объемный смеситель может изменять структуру смеси на лету, никогда не возвращаясь на завод по производству шихты и не сбрасывая неиспользованный материал. Оператор может легко залить бетон с давлением 5000 фунтов на квадратный дюйм, выбрать другой состав смеси на панели управления и через несколько секунд залить текучую заливку с низкой прочностью.

- Список приложений:

- Инфраструктура, коммунальное хозяйство, сборный железобетон, удаленные рабочие площадки, набрызг-бетон/торкрет-бетон, военные, коммунальные услуги, горнодобывающая промышленность, аэропорты, мостовые настилы, фундаменты, водопроницаемые, стабилизация грунта

- Применение с быстрым схватыванием – когда время имеет решающее значение для повторного открытия дорог, мостов и взлетно-посадочных полос аэропортов, объемные бетоносмесители являются единственным типом, который работает с быстросхватывающимися или быстросхватывающимися цементами.

2. Количество

По сравнению с традиционным барабанным смесителем мобильный объемный смеситель предлагает строителям полный контроль над бетоном. Объемные бетоносмесители, устанавливаемые на грузовики или прицепы, содержат все необходимые ингредиенты для производства и доставки бетона. Эти бетоносмесители являются объемными смесителями и измеряют сырье, используя объем, а не вес. Минимального количества, которое необходимо произвести, не существует. Ингредиенты смешиваются на месте и только в том количестве, которое необходимо. Материал может быть доставлен в разные места за одну поездку с завода, для каждого из которых может потребоваться только один, два или менее метра бетона.

При необходимости объемные смесители могут вмещать до 12 кубических ярдов; однако, если материал складируется, устройство можно непрерывно перезагружать на площадке, увеличивая количество производимого бетона до необходимого количества. Объемный смеситель является наиболее гибким методом работы со строительными проектами. С материалами, хранящимися в отдельных контейнерах и корзинах, можно легко справиться с задержками проекта без отходов, перемешанных или горячих загрузок.

С материалами, хранящимися в отдельных контейнерах и корзинах, можно легко справиться с задержками проекта без отходов, перемешанных или горячих загрузок.

3. Качество

Сертифицированные VMMB объемные бетоносмесители соответствуют всем требованиям сертификации, изложенным в стандартах ASTM C685, AASHTO 241M и VMMB. Эти документы гарантируют, что бетон, произведенный в объемном смесителе, точно соответствует качеству, произведенному на сертифицированном заводе по производству готовых смесей. Материал, произведенный либо заводом, либо объемным смесителем, должен соответствовать тем же допускам и пройти одни и те же испытания. Как и в случае с другими бюро, только устройства, построенные в соответствии с этими стандартами и прошедшие все необходимые испытания, имеют право на получение и отображение паспортной таблички, зарегистрированной VMMB. Каждое из них пронумеровано и не может быть перенесено в другое подразделение. Эта табличка является гарантией того, что устройство, которое она представляет, соответствует всем требованиям к производительности, точности и согласованности, которые были установлены для отрасли на момент изготовления.

Бетон, произведенный на бетонном заводе, должен транспортироваться на строительную площадку, что является причиной ограничений, прописанных в таких документах, как ASTM C94, в отношении приемки материалов, срок давности которых превышает 90 минут, или которые были подвергнуты определенному количеству бочек. революции. Процесс гидратации начинается, как только вода контактирует с цементом, и продолжается до тех пор, пока доступная вода не исчезнет. Кроме того, при переворачивании материала в барабане происходит формирование и разрыв связей между частицами заполнителя.

Этот процесс разрушает конечный материал и выделяет тепло, что в конечном итоге снижает конечную прочность бетона. Объемный смеситель предлагает неподвластное времени преимущество. Благодаря тому, что бетон производится по мере необходимости, свежий, на месте, нет ограничений по времени или потери прочности из-за длительного времени смешивания.

В отчете Terracon «Объемный смеситель по сравнению с барабанным грузовиком», редакция 1 – Проект № 92101448 Бюро по производству объемных смесителей (VMMB) показано, что бетон, изготовленный из объемного смесителя, имеет более высокую прочность на фунт/кв. дюйм в результате предотвращения усталости барабанного смесителя.

дюйм в результате предотвращения усталости барабанного смесителя.

4. Водоцементное отношение

Наиболее важным фактором качества бетона является водоцементное отношение. Эти два ингредиента, вода и цемент, несут ответственность за связывание всего вместе. Отношение воды к цементу во многом определяет прочность, долговечность, удобоукладываемость и качество отделки бетона. Во многих спецификациях это соотношение считается основой для создания и утверждения проектов смесей. Чем больше воды добавляется, тем больше снижается прочность полученного бетона.

Чем меньше воды, тем труднее будет укладывать и отделывать бетон. Разница между слишком малым и слишком большим количеством воды может составлять 1 галлон на кубический ярд. Добавление 1 галлона воды на кубический ярд данной смеси снизит конечную прочность на 200–300 фунтов на квадратный дюйм и увеличит осадку материала на 1 дюйм. Проще говоря, добавление 1 галлона воды на кубический ярд данной смеси эффективно устранит 25 фунтов вяжущего материала. По этой причине ASTM C94 и другие соответствующие спецификации требуют ограничений на добавление воды в смесь после ее замеса.

По этой причине ASTM C94 и другие соответствующие спецификации требуют ограничений на добавление воды в смесь после ее замеса.

Объемный бетоносмеситель позволяет оператору контролировать точное количество воды, добавляемой в любую смесь. Поскольку бетонная смесь, которую мы производим, свежая, обычно за 10-15 секунд до того, как она упадет на землю, нет необходимости добавлять воду сверх расчетного количества. На нас не влияют осадки или горячие нагрузки, требующие дополнительной воды.

Свяжитесь с Cemen Tech, чтобы узнать больше о том, как объемные бетоносмесители могут стать правильным решением для вашего проекта, или позвоните по телефону 800.247.2464.

Смесительные системы | Либхерр

Дом

О компании Либхерр

Товары

Новости

Карьера

Журнал

Годовой отчет

Конэкспо 2023

org/ListItem»>Охлаждение и заморозка

Строительные машины

Горное оборудование

Мобильные и гусеничные краны

Технология обработки материалов

Морские краны

Аэрокосмические и транспортные системы

Зубчатая техника и системы автоматизации

Составные части

Отели

Вложения

Строительные машины

Земляные работы

Глубокий фундамент

Башенные краны

Бетонная технология

Строительные машины на все случаи жизни

Продажи и обслуживание

Экскаватор

Бетонная технология

Конвейерные ленты

Бетононасосы

Смесительные установки

Смесительные системы

Системы контроля

Заводы по переработке

Технология измерения

Конфигуратор автобетоносмесителя

Испытания смешивания в техническом центре

Обслуживание клиентов

org/ListItem»>Смеситель с кольцевой тарелкой

Двухвальный смеситель

Лабораторные миксеры

Мобильный миксер

Товары

Смесительные системы

Liebherr разрабатывает и производит технически совершенные смесительные системы для бетонной промышленности по всему миру. Наш инновационный ассортимент продукции основан на 70-летнем опыте в области технологии смешивания. Мы можем предложить решение, подходящее для любой задачи смешивания.

Тарельчатые миксеры

Тарельчатые смесители интенсивного действия смешивают все виды качественного бетона. Благодаря вращающемуся устройству даже особенно требовательные типы бетона могут быть идеально гомогенизированы. Энергия вводится эффективно, что позволяет экономить цемент и затраты.

Смесители с кольцевой тарелкой

Двухвальные смесители

Наши надежные двухвальные смесители хорошо зарекомендовали себя в секторе производства готовых бетонных смесей на протяжении многих десятилетий. К преимуществам двухвальных смесителей Liebherr относятся высокая производительность, быстрое опорожнение и обработка камней большого диаметра.

К преимуществам двухвальных смесителей Liebherr относятся высокая производительность, быстрое опорожнение и обработка камней большого диаметра.

Двухвальные смесители

Лабораторные миксеры

Получите масштабируемые результаты на практике с помощью лабораторных миксеров Liebherr. Благодаря геометрическому сходству и идентичным технологическим процессам в смесителях результаты испытаний могут быть быстро и надежно применены на практике.

Лабораторные миксеры

Мобильный миксер

Смеситель MTS отличается особой мобильностью. Его можно без проблем разместить под сухой дозирующей установкой и преобразовать в установку для влажного смешивания. Это позволяет временно производить качественный бетон с использованием сухой дозирующей установки.

Мобильный миксер

загрузок

Узнайте больше о смесительных системах Liebherr в наших брошюрах.

Технический центр смесительных технологий

Уточнить требования. Найдите решения.