Температура плавления кирпича: шамотного, кварцевого, углеродистого

Содержание

- 1 Какая температура плавления обычного кирпича?

- 2 Когда разрушается структура огнеупоров?

- 3 Состав и свойства жаростойких блоков

- 3.1 Основной кирпич

- 3.2 Шамотный блок

- 3.3 Углеродистый

- 3.4 Кварцевый

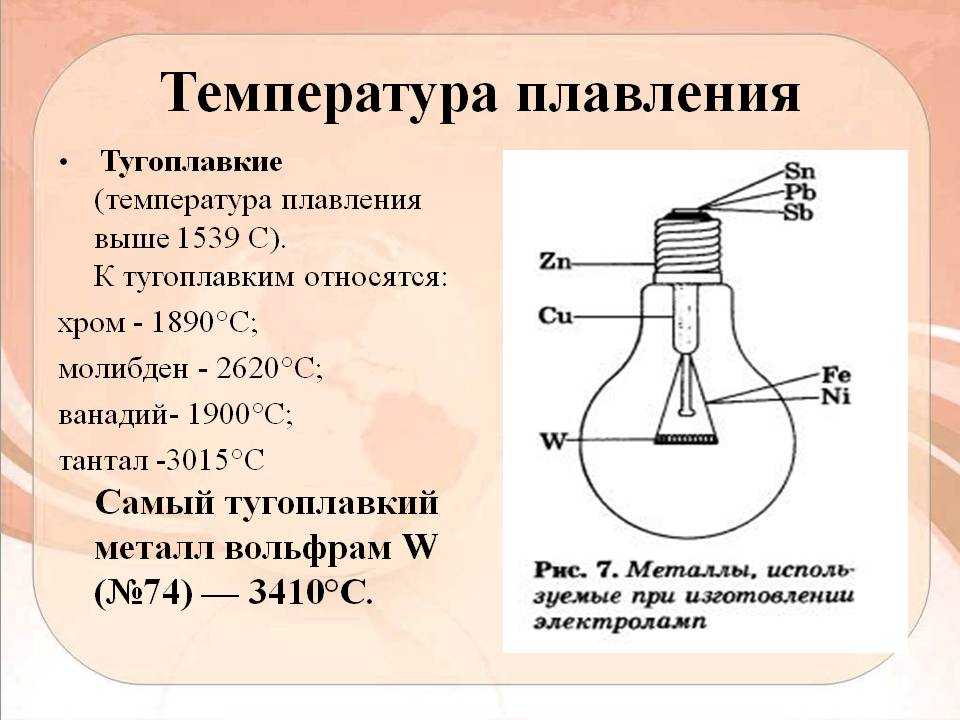

По своим техническим характеристикам керамический кирпич является наиболее прочным и долговечным материалом для строительства. Но из-за неприемлемых показателей по температуре плавления есть ограничения в использовании этого изделия. Для высокотемпературных промышленных производств, при строительстве бытовых печей применяют жаростойкие виды.

Какая температура плавления обычного кирпича?

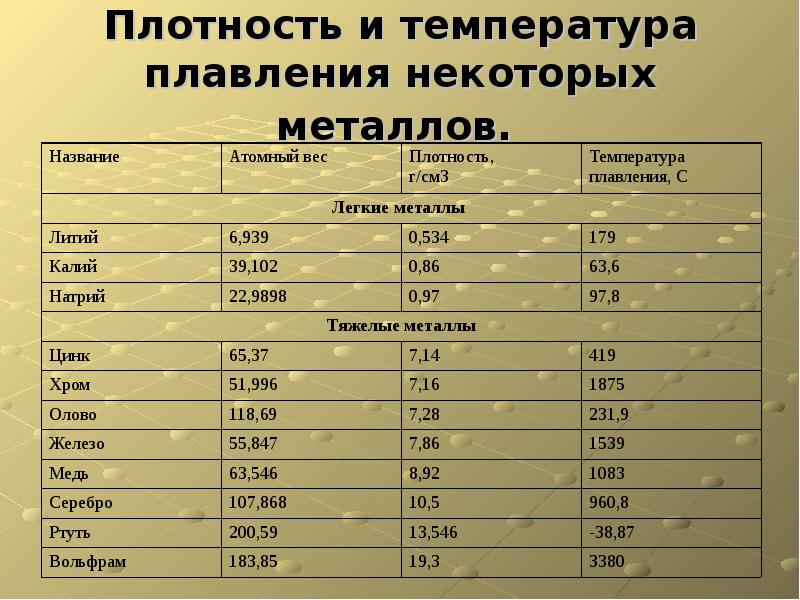

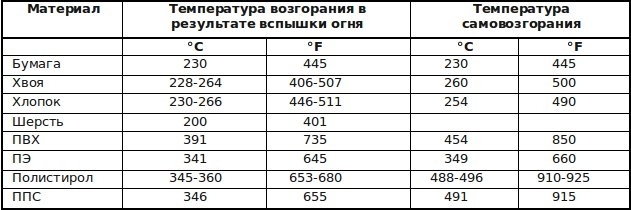

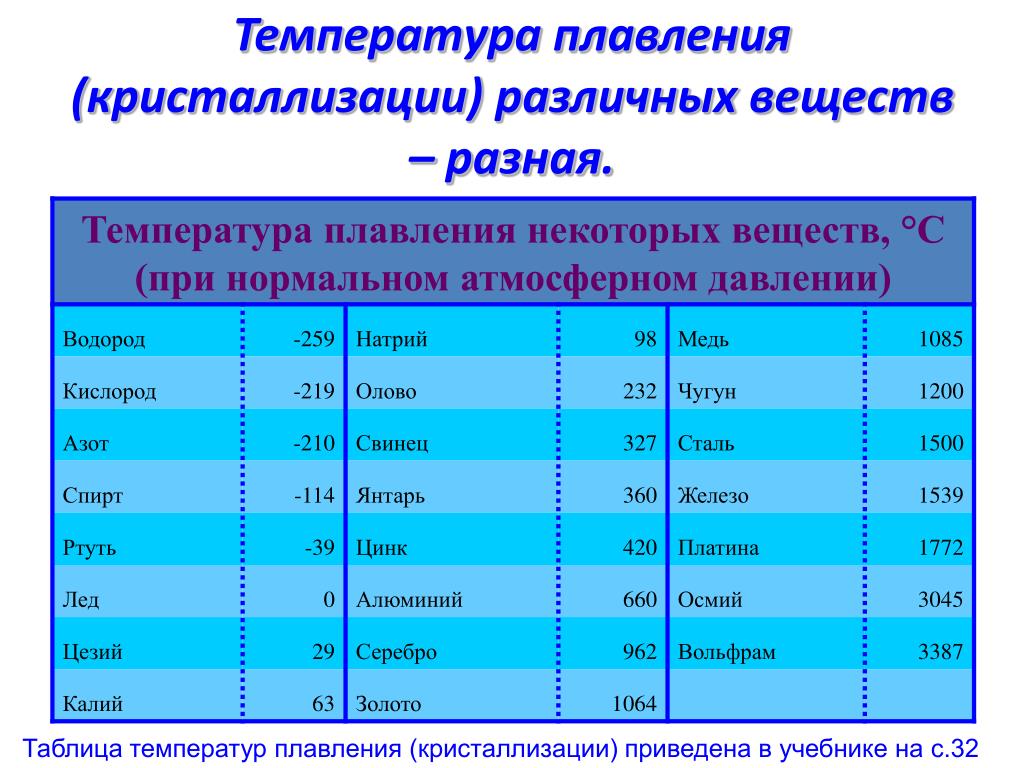

Силикатный блок для возведения печей, каминов применять нельзя. В зависимости от модификации он держит температуру в интервале 300—600 градусов Цельсия. Можно применять в кладке печных труб при рабочей температуре, не превышающей нормы для этого изделия. Керамический красный кирпич более жаростоек (от 800 до 1200 градусов), но от регулярного нагревания и остывания кирпичные блоки начинают трескаться и рассыпаться. Есть возможность применять как облицовочный материал для конструкций с рабочей температурой не больше 800 градусов.

Керамический красный кирпич более жаростоек (от 800 до 1200 градусов), но от регулярного нагревания и остывания кирпичные блоки начинают трескаться и рассыпаться. Есть возможность применять как облицовочный материал для конструкций с рабочей температурой не больше 800 градусов.

Вернуться к оглавлению

Когда разрушается структура огнеупоров?

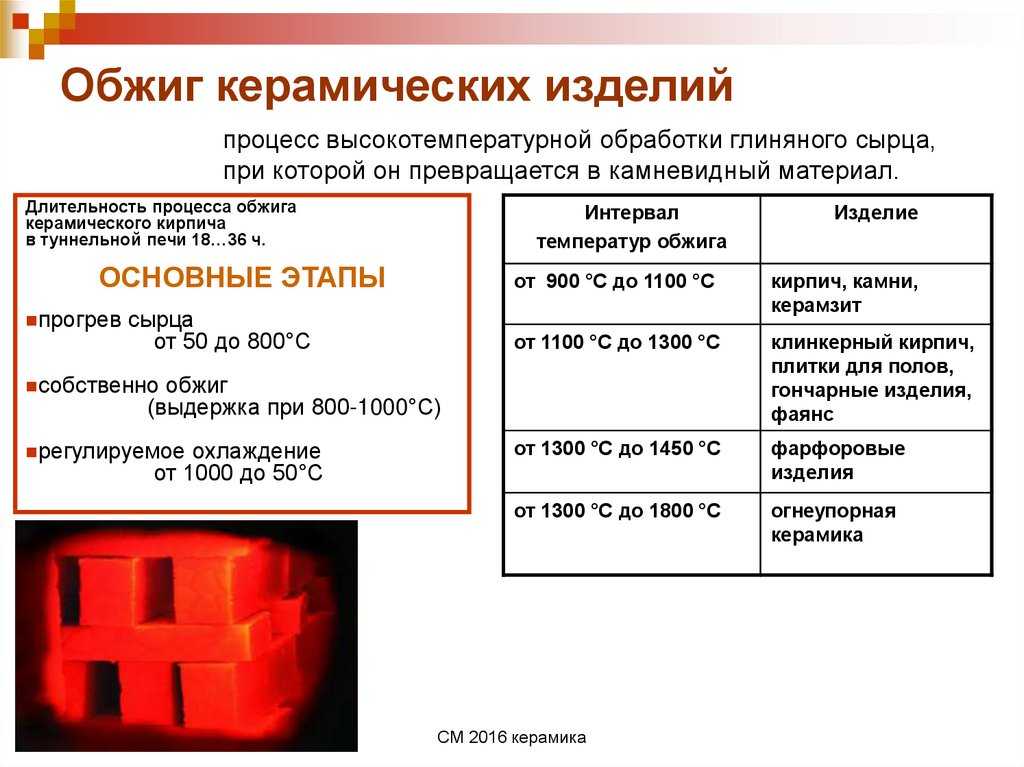

Тугоплавкие материалы представлены вариантами, каждый из которых имеет свои особенности, предельную температуру эксплуатации и сферу применения. Использование таких кирпичных блоков не по назначению приведет к разрушению строений. А также любые нарушения в пропорциях компонентов и технологии обжига кирпичей ухудшат качество и термическую способность готовых изделий, что однозначно сделает их непригодными к применению. Долговечность конструкций зависит и от правильности укладки, равномерности слоя раствора между кирпичами.

Вернуться к оглавлению

Состав и свойства жаростойких блоков

Существует несколько видов огнеупорного кирпича.

Выбор соответствующего огнестойкого материала зависит от таких факторов:

- температура эксплуатации;

- химико-физические качества, в том числе способность реагировать на другие вещества;

- характеристики топлива.

Существуют следующие разновидности жаростойких кирпичей:

- шамотный;

- основной;

- углеродистый;

- кварцевый.

Наиболее распространен шамотный вариант. Используется как в строительстве бытовых печей, так и в производстве. Основной и углеродистый виды применяются исключительно в промышленности.

Независимо от области эксплуатации огнестойкие кирпичи имеют сходства:

- стойкость перед высокими температурами;

- способность быстро нагреваться и медленно остывать;

- свойство не вступать в реакцию с металлом, горячим газом, шлаком;

- не поддаются усадке и расширению, показатели деформации сохраняются в диапазоне 0,5—1%;

- выдержка многократных циклов раскаливания и остывания без утраты прочности.

Вернуться к оглавлению

Основной кирпич

Такой материал содержит в составе магнезит.

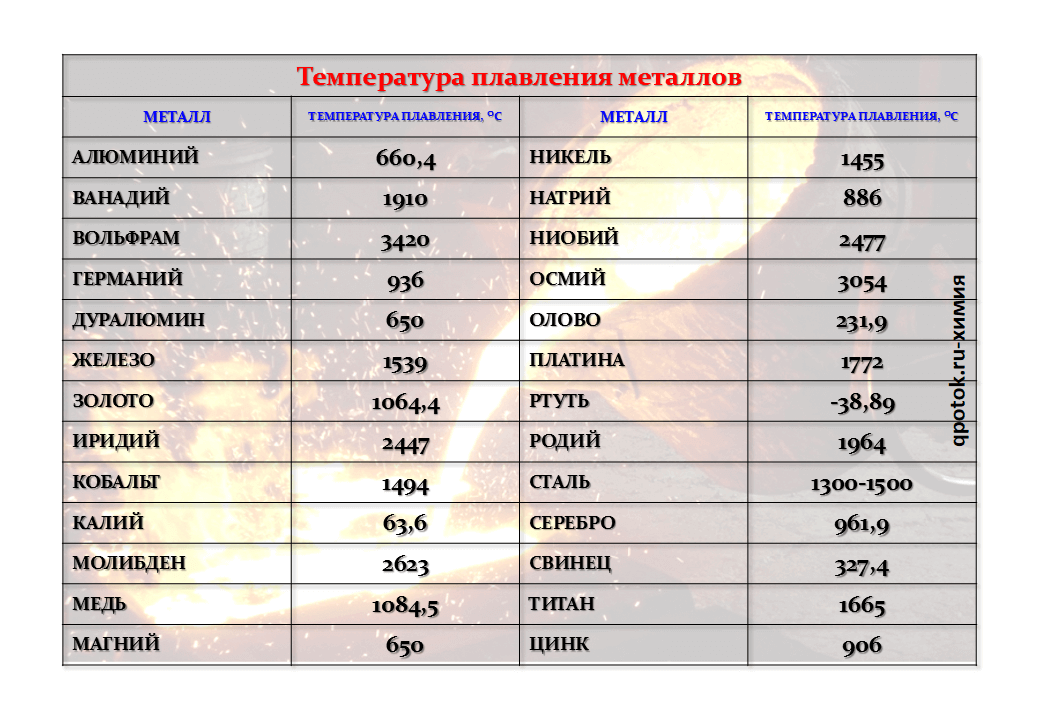

Состоит из огнестойкой известково-магнезиальной массы. Магнезит — огнеупорный материал, основным составляющим которого является оксид магния с некоторой долей примесей. После обжига и окончательной формовки, температура плавления магнезитового состава достигает 2000 градусов С. Кладочный материал характеризуется прочностью и пассивностью при взаимодействии с металлами и шлаками. Применяют в сталелитейной промышленности.

Вернуться к оглавлению

Шамотный блок

Шамот состоит на 70% из огнеупорной глины, остальную долю составляют графитный или кокосовый порошок, кварцевые зерна. В итоге выходит прочный материал, очень устойчивый к высокой температуре (до 1300 градусов Цельсия, а некоторые марки изделия еще более жаростойкие). Выдерживает многократные температурные перепады. Проявляет сопротивление действию химических веществ. Используется в быту при сооружении печей, каминов, мангалов, барбекю, а также для дымоходов и вентиляционных систем. Из-за особенностей производства печной вариант стоит дороже обычного, поэтому для снижения расходов на строительство из него делают элементы, непосредственно контактирующие с огнем. В промышленности шамотный кирпич применяется для кладки внутренних стенок плавильных печей.

Используется в быту при сооружении печей, каминов, мангалов, барбекю, а также для дымоходов и вентиляционных систем. Из-за особенностей производства печной вариант стоит дороже обычного, поэтому для снижения расходов на строительство из него делают элементы, непосредственно контактирующие с огнем. В промышленности шамотный кирпич применяется для кладки внутренних стенок плавильных печей.

Вернуться к оглавлению

Углеродистый

Такой материал из всей категории является самым устойчивым к высоким температурам.

Производится путем прессования графита или кокса. Обладает наибольшей прочностью и огнестойкостью. Блок выдерживает рабочие температуры в пределах 2 тыс. градусов Цельсия. Применяется как ведущий материал для строительства плавильных сооружений, элементов сталелитейных ковшей и в других промышленных производствах, где необходимо поддерживать высокую температуру.

Вернуться к оглавлению

Кварцевый

Главный составляющий — песчаник. Для скрепления массы добавляется глина. В результате обжига получается прочное, полнотелое изделие с однородной структурой. Применяется в изготовлении теплоотражающих печных и каминных сводов, стенок, непосредственно контактирующих с пламенем и металлами. Кварцевый блок выдерживает до 1300 градусов, но разрушается при взаимодействии с железными окислами, известью, щелочами.

Для скрепления массы добавляется глина. В результате обжига получается прочное, полнотелое изделие с однородной структурой. Применяется в изготовлении теплоотражающих печных и каминных сводов, стенок, непосредственно контактирующих с пламенем и металлами. Кварцевый блок выдерживает до 1300 градусов, но разрушается при взаимодействии с железными окислами, известью, щелочами.

Кирпич для печи — Огнеупорные материалы

Работа печи непременно сопровождается экстремальными температурами. В зависимости от используемого топлива температура может быть разной. Большинство людей используют в качестве топлива дрова, температура в этом случае достигает 1200°С. Поэтому в процессе выбора материала необходимо отдавать предпочтение тем, которые способны выдержать такую термическую нагрузку. Разберемся в вопросе выборе кирпича для печи.

Используйте разные виды!

Каждому из нас хотелось бы сэкономить на чем угодно. При строительстве это можно сделать с помощью правильного выбора печного кирпича. Известно, что огнеупорное изделие стоит гораздо больше, чем обыкновенный. Однако не все участки печи испытывают максимальные температурные нагрузки. Поэтому для разных частей выбирают разные материалы. Стоит отдельно выбрать кирпич:

- для дымохода;

- для основной конструкции;

- для топки.

Последний случай будет самым дорогостоящим, так как он должен обладать огнеупорностью (выдерживать воздействие открытого пламени на протяжении любого промежутка времени). Помимо этого, он должен обеспечивать прочность всей конструкции и иметь привлекательный внешний вид.

Основной кирпич

Основой строительства становится известково-магнезиевый кирпич. Он может использоваться даже для изготовления металлургических печей, поэтому с легкостью выдержит эксплуатационные нагрузки во многих случаях.

Он может использоваться даже для изготовления металлургических печей, поэтому с легкостью выдержит эксплуатационные нагрузки во многих случаях.

Обжиг изделий осуществляется при температуре до 1600°С. После формовки и обжига температура плавления изделия составляет не менее 2000°С, за исключением того случая, если на него оказывается дополнительное механическое воздействие. В этой ситуации не рекомендуется подвергать его воздействию температуры свыше 1400°С под угрозой разрушения. Надо признать, что известково-магнезиевый материал применяется крайне редко в бытовом строительстве.

Шамотный

В подавляющем большинстве случаев именно шамотный кирпич становится оптимальным выбором для печи в доме. Глина шамот (используется в процессе изготовления) после формовки и обжига легко переносит воздействие высоких температур и открытого пламени, а также химические нагрузки (воздействие щелочи и кислоты). Он выпускается в разных цветовых решениях.

Он выпускается в разных цветовых решениях.

Процесс производства изделий из шамотной глины имеет свою уникальность. Поэтому его стоимость выше керамического. Чтобы снизить конечную стоимость всей конструкции, из шамотного кирпича выполняют топку и небольшую часть дымохода.

Представленный материал превосходно подходит для кладки, однако далеко не каждый остается доволен внешним видом в таком исполнении. К счастью, материал открывает возможность дополнительно провести отделочные работы (клинкерная или керамическая плитка).

Габариты шамотного кирпича стандартны (120х250х65). Однако производители выпускают изделия и других габаритов, сложной формы, укороченные и т.д. Поэтому печь можно класть полностью из шамота, но нужно будет выбрать верное цветовое решение.

Клинкер

Весьма интересный материал, который не слишком распространен в нашей стране из-за отсутствия месторождений подходящего сырья. Он изготавливается из особой глины. Она проходит формовку и обжиг до состояния, пока изделие полностью не покроется керамическим слоем, который защищает.

На территории РФ предлагается клинкер от зарубежных производителей, что обуславливает его высокую стоимость. Таким образом, у вас есть возможность выполнить печь из клинкера, но обойдется это достаточно дорого.

Углеродистый

Интересный вариант, который чаще всего используют в промышленности. В процессе производства в глину добавляют кокс или графит. В результате получается углеродистый материал, способный выдержать значительные термические нагрузки. Применяется для кладки доменных печей. Бытовое применение – большая редкость.

Б/у. Дешево и страшно

Как уже было сказано выше, все мы любим экономить. Поэтому при кладке всегда возникает мысль воспользоваться кирпичом, который уже был в эксплуатации. Надо признать, что его использование допускается, хотя и не приветствуется. Вы должны понимать, что ресурс прочности таких изделий значительно меньше, чем новых.

Если материал покрыт трещинами, можно класть его только в том случае, если наружная будет полностью отштукатурена. Ни при каких обстоятельствах не используйте повторно для кладки печи пережженный кирпич. После воздействия чрезвычайно высоких температур на глину, она теряет свои полезные свойства.

Чтобы проверить, подходит ли кирпич для строительства печи, ударьте его молотком. Качественный готовый кирпич без микротрещин звенит при ударе. Если звук глухой, выбрасывайте или продавайте материал. Кроме этого, взвешивайте его перед началом работ. Качественный блок весит примерно 3,7 кг. Если масса отклоняется более чем на 10%, это говорит о низком качестве изделия.

Если звук глухой, выбрасывайте или продавайте материал. Кроме этого, взвешивайте его перед началом работ. Качественный блок весит примерно 3,7 кг. Если масса отклоняется более чем на 10%, это говорит о низком качестве изделия.

Какой кирпич не использовать?

Рассмотрим несколько видов кирпича, использование которых станет серьезной ошибкой для строителя.

- Силикатный. Если изготовить печь из этого материала, можно столкнуться с несколькими значительными недостатками. Во-первых, материал при нагревании выделяет в атмосферу токсичные вещества. Во-вторых, уже через несколько нагреваний покроется трещинами. Печь постепенно развалится.

- Декоративный. Разрешается использоваться очень ограниченно, только для облицовки конструкции, которая изготовлена из шамота. В этом случае будет нагреваться максимум до 60°С.

Фасадный облицовочный категорически запрещено использовать.

Фасадный облицовочный категорически запрещено использовать. - Керамический строительный. Представленный вид подойдет только для тех частей печи, которые не подвергаются значительным термическим нагрузкам. Дымоход и топка должны изготавливаться из других видов.

- Гиперпрессованный. Изготавливается не путем обжига, а прессования, ввиду чего не может использоваться для печей.

В процессе выбора обязательно обращайте внимание на производителя. Материал достаточно старый, чтобы его изготовить достаточно минимума оборудования. В результате на рынке достаточно много тех, кто предлагает поддельную некачественную продукцию. А еще есть компании, которые могут выдать один вид изделия за другой. Представляете ваше разочарование, если новенькая печь начнет разваливаться?

Именно поэтому доверять можно только наиболее авторитетным производителям. Не стоит экономить, приобретая кирпич у сомнительных компаний или неподходящую продукцию.

Не стоит экономить, приобретая кирпич у сомнительных компаний или неподходящую продукцию.

Обработка кирпича для печи

Стандартные размеры 120х250х65. Однако каждое отдельное изделие отличается от другого по габаритам на 1-5мм. Чтобы изготовить действительно хорошую печь, необходимо заняться подгонкой изделий по размерам. Рекомендуется распиливать материал на специализированном станке с наличием у Р водного охлаждения. В результате получится чистое место среза без сколов. Вот еще несколько способов обработки.

- Болгаркой. Для обработки вам потребуется алмазный диск. Помните, что в процессе обработки будет образовываться большое количество пыли. Этот факт важно учитывать, если работы будут осуществляться в помещении.

- Лобзиком. К ручной подгонке прибегают профессионалы. Таким образом, можно добиться привлекательного фигурного реза.

Место среза обязательно шлифуется. Чтобы полностью выровнять, используются соответствующие насадки на шлифмашину или дрель.

Чтобы полностью выровнять, используются соответствующие насадки на шлифмашину или дрель.

Чем отмыть кирпич после кладки?

Достаточно серьезная проблема, с которой сталкиваются абсолютно все. Даже если вы будете очень аккуратно работать, на стене все равно останутся следы от строительного раствора. Если вовремя их не убрать, образуются высолы. Чтобы очистить, можно прибегнуть к двум способам.

Современный рынок предлагает соответствующие чистящие средства. Оптимальный вариант для чистки облицовочного кирпича на глиняной кладке.

Бюджетный вариант – вода и жесткая щетка. Известно, что вода является лучшим растворителем, пусть и не самым быстрым. И в нашем случае она идеально подходит для очистки поверхности.

Оформить заказ

Наш интернет-магазин занимается реализацией огнеупорных стройматериалов для печи по демократичным ценам с доставкой. Мы сотрудничаем только с наиболее известными производителями, поэтому в ваши руки попадают качественные изделия. Для оформления заказа обращайтесь по указанному номеру телефона.

Для оформления заказа обращайтесь по указанному номеру телефона.

Температура плавления огнеупорных материалов

Содержание

- Значение температуры плавления

- Факторы и условия, влияющие на наблюдаемую температуру плавления

- Химический состав

- Размер частиц и скорость нагрева 9 Время нагрева 6 0 0 6 и положение тела 900 900

- Природа окружающей среды

- Условия использования, влияющие на кажущуюся температуру плавления

- Практическое определение точки плавления

- Отбор проб, измельчение и формование

- Время и скорость нагрева

- Тип печи и условия, существующие в печи

Целью данной статьи является обсуждение факторов и условий, влияющих на наблюдаемые значения точки плавления тугоплавких материалов и описать практические методы определения этих точек. Хотя представляется необходимым обсудить некоторые общие свойства силикатов и огнеупоров, эти вопросы были затронуты только в той мере, в какой они относятся к температуре плавления и ее определению.

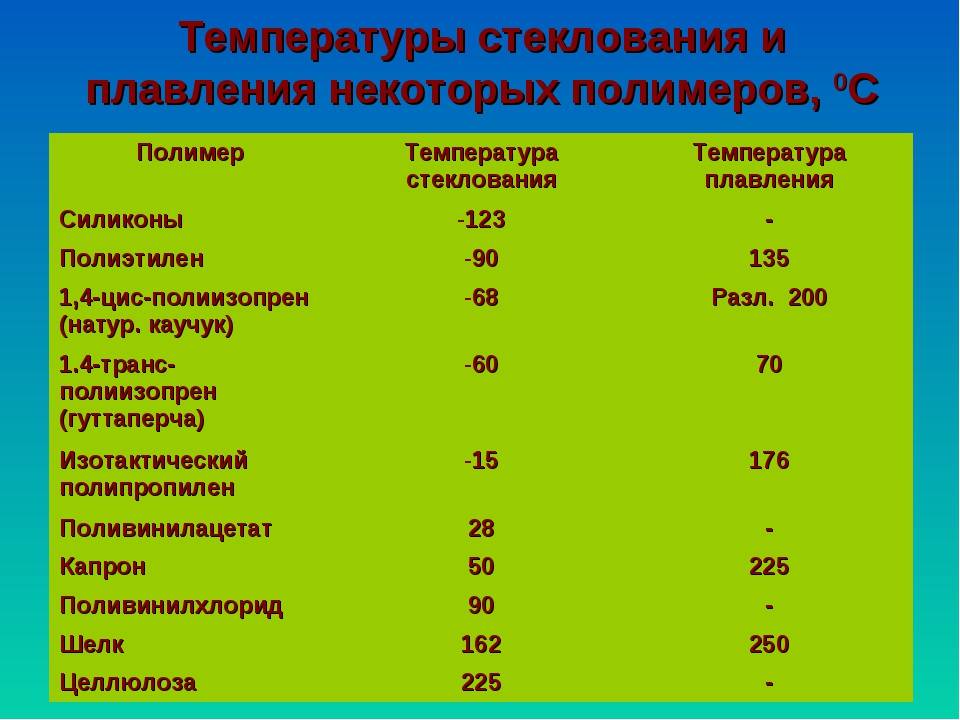

Огнеупорные материалы, такие как шамоты, огнеупорные кирпичи и минералы в целом, могут считаться состоящими из соединений оксидов металлов, твердых растворов оксидов, чистых оксидов или смесей трех классов вместе с небольшими количествами различных химические соединения. Оксиды кремнезема и глинозема чаще всего встречаются в огнеупорных материалах; в сочетании с ними часто встречаются окислы щелочноземельных, щелочных, группы железа и редкоземельных металлов.

Значение точки плавления

В самом строгом смысле термин точка плавления применяется к температуре, при которой твердая и жидкая фазы чистого кристаллического вещества могут оставаться в равновесии; при температуре плавления обычно происходит прерывистое изменение ряда его физических свойств. В случае тех огнеупорных материалов, которые представляют собой аморфные или гетерогенные смеси или соединения оксидов или других веществ, термин «температура плавления» не является определенной температурой; переход от твердого состояния к состоянию, в котором материал будет течь, происходит постепенно в зависимости от температуры и интервала времени. Кроме того, при плавлении часто протекают физические и химические реакции, не являющиеся равновесными.

Кроме того, при плавлении часто протекают физические и химические реакции, не являющиеся равновесными.

https://www.911metallurgist.com/equipment/smelting/gas/

При повышении температуры огнеупорного материала первым важным явлением, обычно наблюдаемым, является спекание или стеклование частиц; то есть края частиц сначала становятся мягкими и жидкими, и частицы слипаются, даже если все части материала имеют одинаковую температуру. В результате поверхностного натяжения мягкие края частиц закругляются. Спекание также может быть произведено сплавлением компонентов с более низкой температурой плавления, образованием эвтектик и растворов и химической реакцией компонентов. Если в результате этих явлений образуется вещество с достаточной текучестью, чтобы диффундировать через массу, то все тело может течь, в то время как твердые частицы удерживаются во взвешенном состоянии. С того момента, когда вещество начинает спекаться, оно может постепенно становиться более вязким в течение длительного диапазона температур, пока не станет течь, или же оно может размягчаться и отчетливо течь в коротком диапазоне температур. Хотя эти материалы имеют более или менее определенный температурный интервал плавления или область плавления, их размягчение также является функцией времени.

Хотя эти материалы имеют более или менее определенный температурный интервал плавления или область плавления, их размягчение также является функцией времени.

Если огнеупорный материал представляет собой чистое кристаллическое соединение, он будет иметь определенную температуру плавления, строго говоря. Тем не менее существуют такие чистые тугоплавкие соединения, как кварц и альбит, размягчающиеся очень медленно и интервал плавления которых есть интервал времени; т. е. для достижения равновесия между кристаллическим твердым телом и жидкостью необходимо длительное время. Для этих веществ температурно-временной метод не подходит для определения точки плавления. В практических и технических целях для таких веществ используется критерий заметного течения. Из-за перегрева во время плавления температура плавления, определенная этим методом, может быть намного выше истинной точки плавления, как в случае кварца, где она примерно на 50°С выше.

Под огнеупорностью огнеупорного материала обычно понимают его устойчивость к действию тепла или, точнее, его способность сохранять форму при высоких температурах в точно заданных условиях. Термин «огнеупорность» шире и имеет более общее значение, чем «плавкость», которую обычно измеряют по температуре размягчения или температуре плавления. Последнее относится к температуре, при которой материал начинает терять форму и течь. Последние упомянутые явления обычно происходят в несколько стадий в диапазоне температур. Спекание материала вызывает усадку и изгиб; но это явление не следует рассматривать как имеющее место в области плавления.

Термин «огнеупорность» шире и имеет более общее значение, чем «плавкость», которую обычно измеряют по температуре размягчения или температуре плавления. Последнее относится к температуре, при которой материал начинает терять форму и течь. Последние упомянутые явления обычно происходят в несколько стадий в диапазоне температур. Спекание материала вызывает усадку и изгиб; но это явление не следует рассматривать как имеющее место в области плавления.

Если предположить, что образец имеет форму конуса или цилиндра, то начало деформации, изгиба или приседания образца знаменует первую стадию плавления; вторая стадия начинается, когда материал слился в комок или шар или, в случае конуса, когда вершина коснулась основания; третья стадия начинается, когда шишка сплющивается и становится жидкой. Эти стадии линьки происходят в интервалах температур разной величины, в зависимости от вещества; во многих случаях более или менее чистых соединений вещество плавится при определенной температуре или в очень небольшом температурном интервале, и, таким образом, разграничение стадий плавления бесполезно. Та конкретная стадия в диапазоне плавления, которую следует рассматривать как точку плавления или точку размягчения, зависит от материала и степени размягчения, при которой будет получено наибольшее количество информации относительно некоторых ограничений использования материала или выводов, которые будут сделаны на основе анализа. испытание на температуру плавления. С общей и практической точки зрения и там, где условия использования материала конкретно не известны, знание температуры, при которой начинается заметное и отчетливое течение пробы, является наиболее важным и полезным в качестве фиксированной температуры, а также для сравнения. температура.

Та конкретная стадия в диапазоне плавления, которую следует рассматривать как точку плавления или точку размягчения, зависит от материала и степени размягчения, при которой будет получено наибольшее количество информации относительно некоторых ограничений использования материала или выводов, которые будут сделаны на основе анализа. испытание на температуру плавления. С общей и практической точки зрения и там, где условия использования материала конкретно не известны, знание температуры, при которой начинается заметное и отчетливое течение пробы, является наиболее важным и полезным в качестве фиксированной температуры, а также для сравнения. температура.

Температура, при которой начинается заметное течение, обычно возникает после начала упомянутой выше первой стадии плавления. В частности, для образцов в форме конуса и цилиндра и при высоких скоростях нагрева видно, что начало заметного и отчетливого течения происходит, когда образец примерно наполовину согнут или находится на полпути между первыми двумя стадиями.

В общем, практическое определение точки плавления огнеупорного материала идентично определению его температуры размягчения или плавления и произвольно определяется как температура, при которой начинается заметное течение материала. При деформации конуса или цилиндра температура плавления находится посередине между температурой, при которой начинается деформация, и температурой, при которой материал сплавляется в комок или шар или полностью сгибается. Для большинства тугоплавких материалов температура плавления при определенных условиях является воспроизводимой и достаточно определенной, чтобы ее можно было определить.

Факторы и условия, влияющие на наблюдаемую температуру плавления

Химический состав

Очевидно, что химический состав огнеупорного материала в значительной степени влияет на наблюдаемую температуру плавления. Хотя и предпринимались попытки установить связь между температурой плавления и составом шамотов, определенной и полной связи не обнаружено. В самом деле, для такой сложной и неоднородной смеси, как шамоты и шамотные кирпичи, нельзя установить никакой диаграммы равновесия; во-первых, из-за большого количества компонентов, во-вторых, из-за неоднородности химических составляющих. По тем же причинам трудно установить эмпирические зависимости между наблюдаемой температурой плавления (которая не является равновесной температурой) и составом. Тем не менее, химические анализы часто указывают на относительную огнеупорность различных материалов. Конечно, там, где мы имеем сочетания химически чистых оксидов, в которых образуются определенные химические соединения, твердые растворы или эвтектики, для ряда групп оксидов установлены зависимости температуры от состава или диаграммы равновесия, как, например, для соединений извести, оксид алюминия, магнезия и кремнезем.

В самом деле, для такой сложной и неоднородной смеси, как шамоты и шамотные кирпичи, нельзя установить никакой диаграммы равновесия; во-первых, из-за большого количества компонентов, во-вторых, из-за неоднородности химических составляющих. По тем же причинам трудно установить эмпирические зависимости между наблюдаемой температурой плавления (которая не является равновесной температурой) и составом. Тем не менее, химические анализы часто указывают на относительную огнеупорность различных материалов. Конечно, там, где мы имеем сочетания химически чистых оксидов, в которых образуются определенные химические соединения, твердые растворы или эвтектики, для ряда групп оксидов установлены зависимости температуры от состава или диаграммы равновесия, как, например, для соединений извести, оксид алюминия, магнезия и кремнезем.

Добавление примеси к огнеупорному материалу обычно снижает его температуру плавления. Например, в шамотных веществах добавление соединений натрия, калия, железа, титана, кальция или магния вызывает очень заметное понижение температуры плавления; добавление кремнезема к шамотным материалам снижает огнеупорность, а добавление глинозема повышает ее.

Размер частиц, форма и положение тела

Хорошо известно, что в определенных пределах чем мельче частицы тугоплавкого материала, тем ниже может быть его температура плавления. Размягчение поверхности частиц происходит при более низкой температуре, чем размягчение всего тела в массе; другими словами, частицы спекаются вместе до того, как тело потечет. Очевидно, что чем мельче частицы или чем тоньше текстура, тем большая площадь поверхности подвергается размягчению. Мелкое разделение частиц также позволяет более широко и тщательно распределять флюсы; следовательно, стеклование будет происходить быстрее, растворение и реакция компонентов будут облегчены, а материал будет течь при более низкой температуре. Наоборот, более тонкое разделение частиц может привести к более широкому и более тщательному распределению компонентов с более высокой температурой плавления вплоть до повышения температуры плавления.

Общее влияние изменения размера частиц на температуру плавления обычно невелико. Например, в случае большого количества образцов угольной золы эти образцы, измельченные «до неосязаемого порошка, имеют тенденцию к размягчению при несколько более низкой температуре, чем зола, которая проходит через сито 100 меш. Разница в среднем составляла 6°С и ни в одном испытании не превышала 40°С». Эксперименты, проведенные в лаборатории пирометрии Бюро стандартов по температурам плавления кварцевых формовочных песков частиц, только что прошедших через сито 10 меш, не показали различий в температуре плавления, превышающих погрешность эксперимента, когда частицы были измельчены для прохождения через сито 80 меш. экран. Другие эксперименты с шамотным кирпичом показали температуру плавления 1655°С при измельчении для прохождения через сито 80 меш и 1640°С при измельчении для прохождения через сито 200 меш. Было установлено, что температура плавления неизмельченного кирпича составляет 1630°С. В данном случае оказывается, что измельчение служит для изменения распределения различных компонентов в дополнение к уменьшению их размера.

Например, в случае большого количества образцов угольной золы эти образцы, измельченные «до неосязаемого порошка, имеют тенденцию к размягчению при несколько более низкой температуре, чем зола, которая проходит через сито 100 меш. Разница в среднем составляла 6°С и ни в одном испытании не превышала 40°С». Эксперименты, проведенные в лаборатории пирометрии Бюро стандартов по температурам плавления кварцевых формовочных песков частиц, только что прошедших через сито 10 меш, не показали различий в температуре плавления, превышающих погрешность эксперимента, когда частицы были измельчены для прохождения через сито 80 меш. экран. Другие эксперименты с шамотным кирпичом показали температуру плавления 1655°С при измельчении для прохождения через сито 80 меш и 1640°С при измельчении для прохождения через сито 200 меш. Было установлено, что температура плавления неизмельченного кирпича составляет 1630°С. В данном случае оказывается, что измельчение служит для изменения распределения различных компонентов в дополнение к уменьшению их размера. Все эти опыты проводились в одинаковых условиях.

Все эти опыты проводились в одинаковых условиях.

Поскольку плавление тугоплавкого материала сопровождается более или менее постепенным уменьшением вязкости, температура заметного течения будет зависеть от исходной геометрической формы и положения вещества. Например, пирометрические конусы в форме тетраэдра с осями, расположенными под разными углами к вертикали, будут испытывать различные изгибающие моменты при размягчении и падении; таким образом, когда он наклонен, степень достигнутой текучести не будет той же самой. Если бы то же самое вещество имело форму короткого цилиндра, вероятно, по приседанию цилиндра нельзя было бы судить о температуре, при которой возникает та же степень вязкости, что и в случае конуса; следовательно, температура плавления, наблюдаемая с цилиндром, может отличаться от наблюдаемой с конусом. Однако опыты, проведенные в этом бюро, не показали разницы между температурами плавления конуса и цилиндра одинаковой высоты, поставленных вертикально и нагретых в одинаковых условиях. Размер цилиндра 2,5 см. в высоту и 1,2 см. в диаметре; конус был в форме тетраэдра, будучи 2,5 см. высокий и имеющий 8-мм. стороны для основания.

Размер цилиндра 2,5 см. в высоту и 1,2 см. в диаметре; конус был в форме тетраэдра, будучи 2,5 см. высокий и имеющий 8-мм. стороны для основания.

Время и скорость нагрева

Процесс стеклования и плавления огнеупоров зависит как от времени, так и от температуры. Очевидно, что чем дольше вещество находится в интервале стеклования, тем больше степень спекания; то есть размягчение, плавление, растворение или реакция компонентов. Таким образом, если огнеупор выдерживается в течение длительного времени в диапазоне его стеклования, его плавкость будет повышаться; если огнеупор находится в течение длительного времени ниже интервала стеклования, спекание будет незаметным. Температура плавления может повышаться в результате химической реакции, в результате которой образуется соединение с более высокой температурой плавления, чем у любого из компонентов; в этом случае быстрое нагревание остановило бы образование такого соединения. В случае некоторых материалов длительное нагревание приводит к улетучиванию более летучих компонентов, таких как щелочные соединения, с последующим повышением огнеупорности.

Наблюдаемая температура плавления также заметно зависит от скорости нагревания. В соответствии с известным принципом увеличения скорости реакции с повышением температуры скорость стеклования ускоряется при повышении температуры; следовательно, чем быстрее повышается температура, тем меньше общее количество спекания или стеклования. В то же время при быстром нагревании можно значительно задержать растворение компонентов и образование эвтектики; таким образом, эффективность некоторых факторов, которые могут вызвать текучесть материала, значительно снижается.

Для плавления некоторых чистых тугоплавких соединений требуется много времени; таким образом, температура плавления будет изменяться в зависимости от скорости нагревания, так как степень перегрева при плавлении будет различной для каждой скорости нагревания. Практически во всех случаях нечистых огнеупорных смесей или соединений диапазон плавления будет зависеть от скорости нагревания, а также из-за влияния времени на плавление. Считается, что эффект изменения скорости нагрева тем заметнее, чем ближе к температуре плавления.

Считается, что эффект изменения скорости нагрева тем заметнее, чем ближе к температуре плавления.

Как правило, и в определенных пределах, чем быстрее повышается температура, тем выше кажущаяся температура плавления. Лучшей иллюстрации этого нельзя найти, чем конусы Сегера, где температуру размягчения можно легко изменить на 50°C. или более путем изменения скорости нагрева. В Бюро стандартов не было обнаружено разницы в температуре плавления огнеупорного кирпича, нагретого до температуры плавления за 1 час. и один нагревается в течение 5 часов. В случае очень высоких скоростей нагрева большой градиент температуры в образце может играть роль в повышении температуры плавления.

Природа окружающей среды

Несколько возможных внешних условий влияют на температуру плавления. Давление атмосферы само по себе практически не будет иметь никакого значения; то есть потребовалось бы давление во много атмосфер, чтобы хотя бы немного изменить точку плавления. Однако косвенным образом точка плавления может значительно измениться в вакууме; а именно, более летучие и легкоплавкие компоненты, такие как соединения щелочных и щелочноземельных металлов, могут перегоняться или возгоняться, что вызывает повышение температуры плавления, и наоборот, те вещества, которые испаряются при атмосферном давлении, могут не выделяться при более высоких давлениях.

Однако косвенным образом точка плавления может значительно измениться в вакууме; а именно, более летучие и легкоплавкие компоненты, такие как соединения щелочных и щелочноземельных металлов, могут перегоняться или возгоняться, что вызывает повышение температуры плавления, и наоборот, те вещества, которые испаряются при атмосферном давлении, могут не выделяться при более высоких давлениях.

Из-за химической реакции с газами в атмосфере, окружающей огнеупор, его температура плавления может значительно измениться. В случае некоторых материалов, например угольной золы, природа атмосферы является фактором, оказывающим наибольшее влияние на температуру плавления. Термины восстановительная, окислительная и нейтральная атмосферы недостаточно точны, и при рассмотрении природы атмосферы следует указывать присутствующие газы. Например, в восстановительной атмосфере могут преобладать либо пары углерода и окись углерода, либо водород и пары воды; и действие одной атмосферы может быть совершенно иным, чем действие другой.

В восстановительной атмосфере углерода и монооксида углерода многие огнеупоры подвергаются очень сильному агрессивному воздействию, степень которого зависит от химического состава, давления и температуры. При некоторых восстановительных условиях оксиды железа в шамотных веществах или других огнеупорах восстанавливаются до двухвалентного состояния и соединяются с образованием легкоплавких силикатов, которые весьма существенно повышают плавкость. В очень сильно восстановительной углеродной атмосфере все оксиды железа могут быть восстановлены до металлического железа, что предотвращает реакции с силикатами. При высоких температурах кремнезем и силикаты восстанавливаются углеродом, образуя при определенных условиях различные соединения кремния, углерода и кислорода. С другой стороны, в окислительных атмосферах некоторые вещества могут окисляться, позволяя или предотвращая их реакцию с огнеупором и вызывая изменение температуры плавления.

Условия эксплуатации, влияющие на кажущуюся температуру плавления

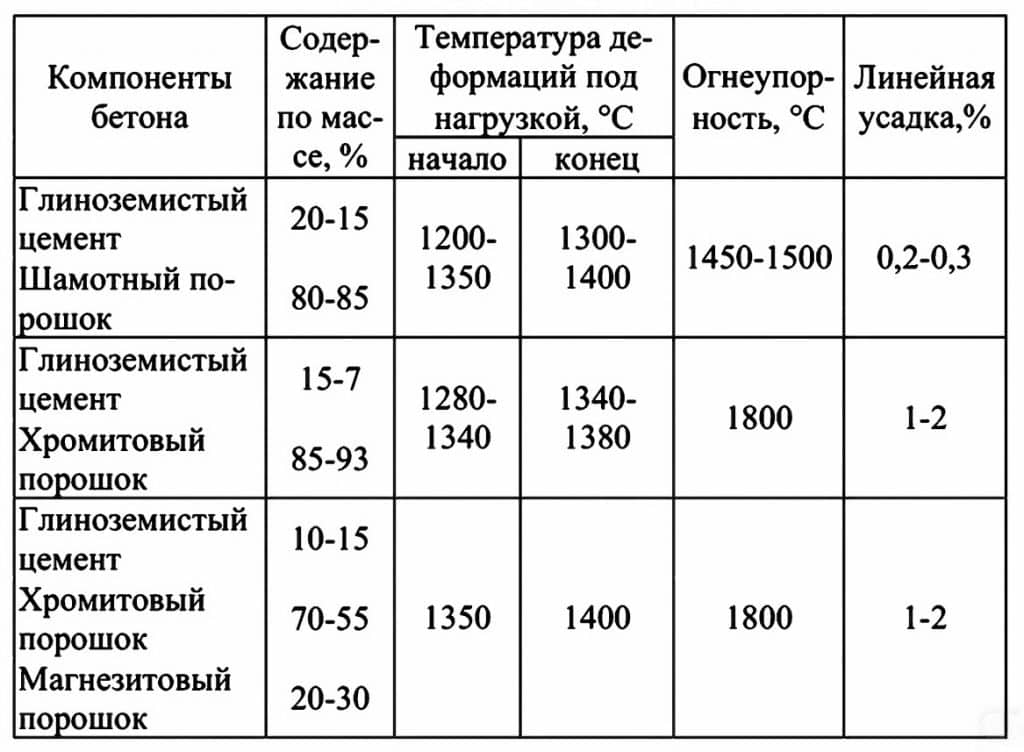

Вещества, вступающие в контакт с огнеупором, такие как расплавленные металлы, шлаки, флюсы и колошниковая пыль, часто воздействуют на огнеупор и могут значительно снизить его температуру плавления. Поскольку температура, при которой огнеупор начинает течь, связана со степенью вязкости материала, приложение нагрузки заставит материал деформироваться быстрее и при более низкой температуре. Из-за более тесного контакта частиц приложение нагрузки позволит огнеупору спекаться при более низкой температуре, а продолжительное приложение силы приведет к размягчению или плавлению материала при более низкой температуре. Также кажется верным, что чем больше приложенная нагрузка, тем ниже температура, при которой материал будет размягчаться и разрушаться. Например, температура размягчения шамотного кирпича без нагрузки составила 1730°С, а с нагрузкой 50 фунтов на квадратный дюйм – 1200°С. Шамот с температурой размягчения 1650°С дал температура размягчения 1435°С при нагрузке 54 фунта на квадратный дюйм; и один при 1380°С с нагрузкой 72 фунта на квадратный дюйм

Поскольку температура, при которой огнеупор начинает течь, связана со степенью вязкости материала, приложение нагрузки заставит материал деформироваться быстрее и при более низкой температуре. Из-за более тесного контакта частиц приложение нагрузки позволит огнеупору спекаться при более низкой температуре, а продолжительное приложение силы приведет к размягчению или плавлению материала при более низкой температуре. Также кажется верным, что чем больше приложенная нагрузка, тем ниже температура, при которой материал будет размягчаться и разрушаться. Например, температура размягчения шамотного кирпича без нагрузки составила 1730°С, а с нагрузкой 50 фунтов на квадратный дюйм – 1200°С. Шамот с температурой размягчения 1650°С дал температура размягчения 1435°С при нагрузке 54 фунта на квадратный дюйм; и один при 1380°С с нагрузкой 72 фунта на квадратный дюйм

Вообще в плавление тугоплавкого материала вступает столь большое количество сложных физико-химических явлений, что становится невозможным в большинстве случаев предсказать, в каком направлении изменится температура плавления при изменении факторов и условий, при которых происходит плавление материала. нагревается.

нагревается.

Практическое определение точки плавления

Идеальным методом определения точки плавления огнеупорного материала было бы наблюдение за ней в реальных условиях использования; однако в большинстве случаев это практически невозможно. Что действительно необходимо сделать, так это найти компромисс между дублированием условий использования, с одной стороны, и заменой реальных методов, предоставляемых лабораторным оборудованием, с другой; к сожалению, обычно приходится почти всецело принимать решение в пользу последнего. Для определения точки плавления в условиях, приближенных к условиям эксплуатации, или таким образом, чтобы образовалась определенная и специфическая корреляция между температурой плавления и другими используемыми свойствами, очень часто в случае каждого материала требуется расширенное и тщательное исследование (например, , например, отношение температуры плавления угольной золы и степени клинкерообразования). Из-за большого разнообразия свойств и характеристик огнеупорных материалов эти условия испытаний нельзя сделать оптимальными для всех материалов; соответственно, их нельзя сделать такими же подробными и особенными, как если бы мы имели дело с одним типом огнеупоров. Насколько это возможно, они должны быть логичными, простыми и легко воспроизводимыми, чтобы можно было установить стандартный и практичный метод определения температуры плавления огнеупоров.

Насколько это возможно, они должны быть логичными, простыми и легко воспроизводимыми, чтобы можно было установить стандартный и практичный метод определения температуры плавления огнеупоров.

Тот факт, что условия эксплуатации, такие как нагрузка и химическая реакция, могут давать кажущуюся температуру плавления, сильно отличающуюся от наблюдаемой в лаборатории, не является веским основанием для очень грубого определения точки плавления, например, путем проведения пирометрических измерений с помощью конуса Зегера, варьируя и не уточняя размеры частиц, время и скорость нагревания, химическую природу атмосферы. Каждый из этих факторов вносит переменную в значение наблюдаемой температуры плавления; и если эти факторы не указаны и время от времени меняются, наблюдаемая температура плавления не будет иметь определенного и воспроизводимого значения. Поскольку испытание на температуру плавления используется как одно из ряда испытаний для определения того, соответствуют ли огнеупоры техническим условиям, очень важно, чтобы оно имело определенное значение в той мере, в какой испытание на температуру плавления того же материала, изготовленного в различные лаборатории должны давать практически одно и то же значение, и это значение должно быть воспроизведено в одной и той же лаборатории. Для того чтобы это совпадение было возможным, факторы и условия испытания температуры плавления должны быть практически одинаковыми или, по крайней мере, существующие факторы и условия не должны быть достаточно разными, чтобы вызвать большие разногласия.

Для того чтобы это совпадение было возможным, факторы и условия испытания температуры плавления должны быть практически одинаковыми или, по крайней мере, существующие факторы и условия не должны быть достаточно разными, чтобы вызвать большие разногласия.

Отбор проб, измельчение и формование

Если материалом, для которого необходимо определить температуру плавления, является шамотный кирпич со сравнительно большими кусками шамота, скрепленными шамотом, невозможно получить репрезентативный образец, просто отломив шамот. кусок наугад. В случае огнеупорного кирпича или любого другого материала, текстура и состав которого неоднородны или размер частиц превышает 30 меш, необходимо тщательно отобрать пробы материала. Таким образом, возникает необходимость его измельчения, что делает обязательным формование материала в виде цилиндра или конуса. Однако с кирпичами тонкой и однородной текстуры можно отколоть кусок и придать ему форму конуса или цилиндра. Материалы в виде мелкодисперсного порошка после смешивания можно сразу брикетировать.

Поскольку размер частиц может влиять на температуру плавления, необходимо указать степень измельчения материала, по крайней мере приблизительно. Существует возможность измельчения материала настолько тонко, что любое дальнейшее измельчение не повлияет на температуру плавления; также измельчение материала в достаточной степени, чтобы обеспечить однородность распределения компонентов и надлежащую консистенцию, чтобы форма могла сохранять свою форму после брикетирования. С точки зрения сравнения температур плавления различных огнеупоров первый лучше, но требует труда и времени тонкого измельчения; второй вариант более осуществим, и для большого разнообразия материалов, когда используется цилиндрический образец, шлифование для прохождения через сито 80 меш представляется подходящим. При изготовлении конусов материал должен быть измельчен до размера 100-200 меш и сформован со связующим. Связующее не нужно для цилиндрической формы, потому что с помощью небольшого количества влаги материал можно очень удобно брикетировать под давлением. Связующее не следует использовать, если оно будет воздействовать на огнеупор. 10-процентный раствор декстрина в воде является удовлетворительным связующим. После того, как образец сформован, безопаснее всего выжечь декстрин в окислительной атмосфере при температуре около 600°С, а затем определить температуру плавления.

Связующее не следует использовать, если оно будет воздействовать на огнеупор. 10-процентный раствор декстрина в воде является удовлетворительным связующим. После того, как образец сформован, безопаснее всего выжечь декстрин в окислительной атмосфере при температуре около 600°С, а затем определить температуру плавления.

Поскольку оказывается, что нет существенной разницы между температурой плавления конуса 2,5 см. высокий и имеющий 8 мм. стороны для основания и цилиндра 1,2 см. в диаметре и 2,5 см. высокий, можно использовать любой из них. Как было показано выше, цилиндр наиболее удобен в использовании.

Следует принять меры предосторожности, чтобы температура плавления образца ни в коем случае не была слишком высокой для используемой скорости нагревания, поскольку в образце могут возникнуть большие температурные градиенты. Чем меньше образец, тем легче поддерживать достаточную однородность температуры образца в лабораторной печи.

Время и скорость нагрева

Чтобы приблизиться к обычным условиям использования, скорость нагрева должна быть низкой, а время увеличено; такой курс нежелателен или удобен в лаборатории. Время нагревания не должно быть слишком продолжительным, чтобы не терять время и не утомлять наблюдение за образцом; и скорость не должна быть настолько высокой, чтобы скрыть эффект плавления или сделать интервал плавления слишком коротким, чтобы было достаточно времени для измерения температуры в точке плавления.

Время нагревания не должно быть слишком продолжительным, чтобы не терять время и не утомлять наблюдение за образцом; и скорость не должна быть настолько высокой, чтобы скрыть эффект плавления или сделать интервал плавления слишком коротким, чтобы было достаточно времени для измерения температуры в точке плавления.

Время нагревания от комнатной температуры до примерно 1000°С обычно может быть очень коротким, поскольку считается, что скорость в течение этого интервала не имеет большого значения. Для материалов с температурой плавления около 1700°С общее время нагрева не менее 30 мин. и до 2ч. и скорость нагревания (начиная примерно с 50° ниже точки плавления и во время плавления) от 5° до 10°С в минуту являются удовлетворительными. В следующей таблице представлена зависимость температуры от времени нагрева огнеупорного кирпича, температура плавления которого была определена в Бюро, с достаточным приближением:

Следует подчеркнуть, что при установлении температуры плавления огнеупорного материала кривая зависимости температуры от времени должна быть представлена настолько определенно, насколько это необходимо, чтобы можно было воспроизвести практически одно и то же значение наблюдаемой температуры плавления.

Тип печи и условия в печи

Плавятся ли LEGO? Температура плавления и другие факторы — небольшие улучшения

LEGO — это здорово. Дети любят их. Взрослые их любят. Люди любят LEGO. Но в тот или иной момент большинство людей заканчивают тем, что хранят LEGO на чердаке, оставляют в раскаленной машине или кладут в другое место, где они могут сильно нагреться.

Возникает вопрос: плавятся ли LEGO?

LEGO вряд ли расплавится в нормальных условиях, но может расплавиться при сильной жаре. Большинство современных кубиков LEGO изготавливаются из АБС-пластика с температурой плавления 221⁰F (105⁰C). А при 320⁰F (160⁰C) LEGO превысит точку плавления, и пластик превратится в жидкость.

Многие родители задаются вопросом, какие условия безопасны для хранения LEGO, опасаясь, что во время хранения кубики могут расплавиться и превратиться в липкое месиво, что сделает их непригодными для использования.

С другой стороны, некоторым людям нравится использовать LEGO для рукоделия. В этом случае вы, возможно, захотите, чтобы ваши LEGO расплавились. В любом случае читайте дальше, чтобы найти ключевую информацию о том, как LEGO реагируют на разные температуры.

При какой температуре плавятся детали LEGO?

Современные LEGO изготавливаются в основном из двух материалов:

- ABS (акрилонитрил-бутадиен-стирол)

- Поликарбонат Пластик

Большинство деталей LEGO изготовлено из пластика ABS , который легко окрашивается в процессе производства, что позволяет LEGO создавать те красочные кубики, к которым мы привыкли. Они имеют основную температуру плавления 221⁰F (105⁰C).

Вы можете посмотреть процесс плавки в представленном ниже пошаговом видео, которое невероятно интересно. Или, если у вас мало времени, я думаю, вам будет полезно просмотреть таблицу, которую я составил под видео:

youtube.com/embed/hNstZ9gTsjw» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

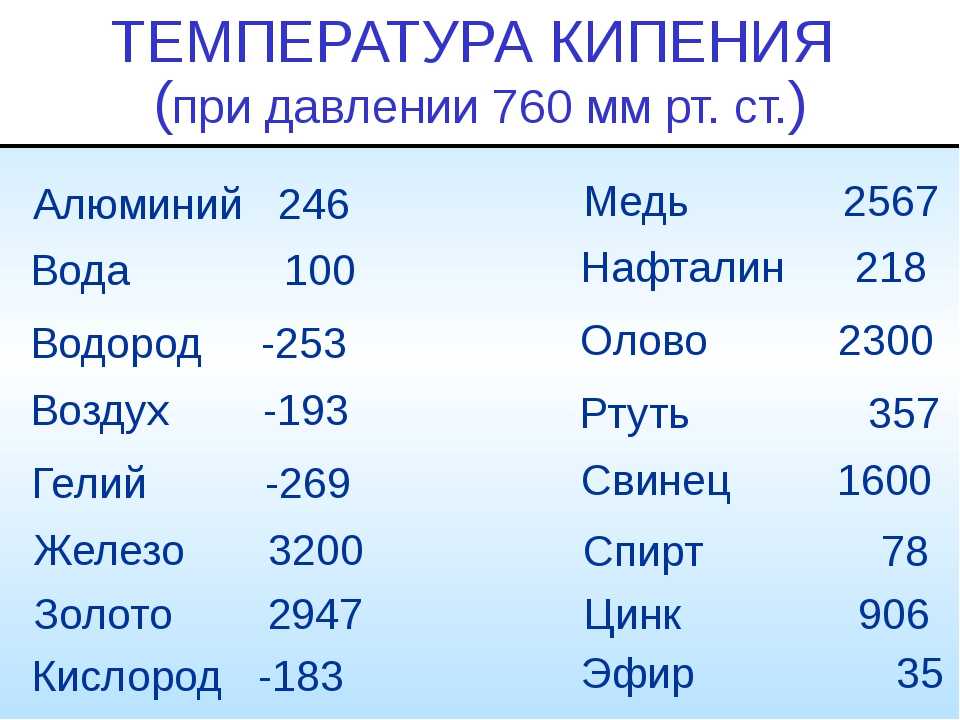

Сводная таблица: Как Lego реагирует на жару

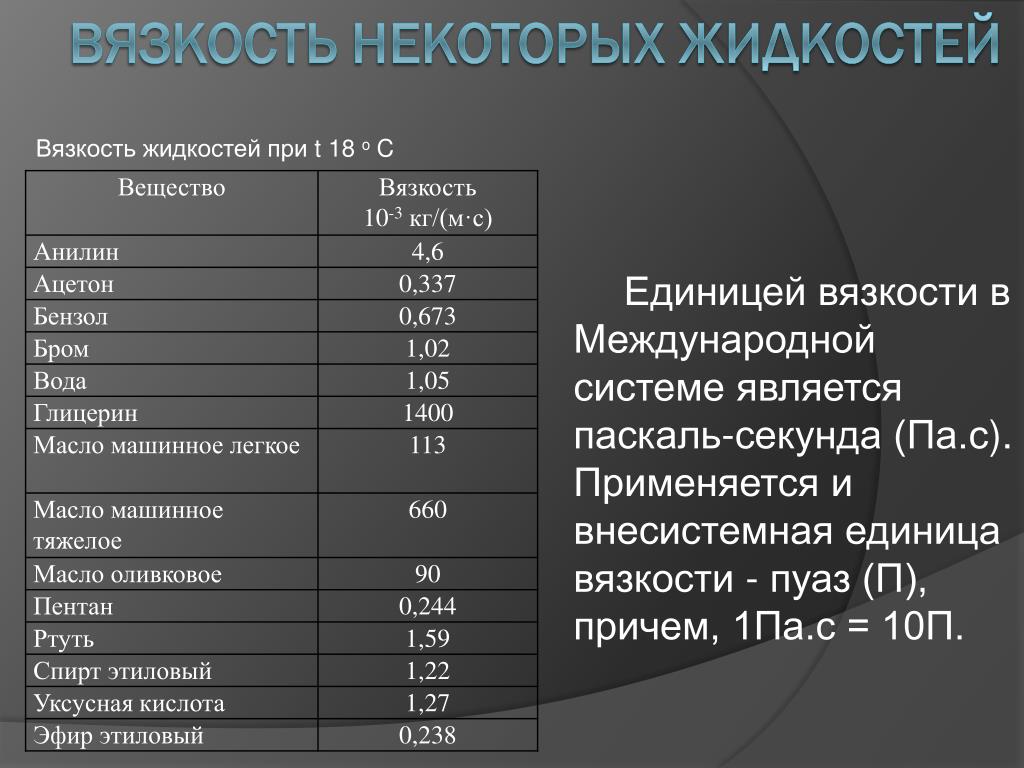

| ⁰F | ⁰C | State of Legos (Material: ABS Plastic) | ||||||||

| <131 | <55 | Durable, no change | ||||||||

| 131 | 55 | Ослабление кирпичной конструкции; ковкость | ||||||||

| 176 | 80 | Несмотря на прочность, кирпич сохраняет структуру даже под давлением | ||||||||

| 185 | 85 | Visible deformations occur | ||||||||

| 221 | 105 | ABS melting point (i.e. LEGO melting point) | ||||||||

| 248 | 120 | Mild smoke release | ||||||||

| 257 | 125 | Discoloration цвета или «дубления» кирпича | ||||||||

| 284 | 140 | Сильно дымят, кирпичи сильно деформированы | ||||||||

| 320 | 160 93 LEGO начинают блестеть по мере того, как они разжижаются | |||||||||

| >752 | >400 | LEGO представляют опасность для здоровья, потенциально выделяют вещества, вызывающие рак можно ожидать. Изготовленные из более термостойкого материала, поликарбонатного пластика, эти кирпичи имеют температуру плавления 512⁰F (267⁰C). Изготовленные из более термостойкого материала, поликарбонатного пластика, эти кирпичи имеют температуру плавления 512⁰F (267⁰C).Материалы и точки плавления LEGO изменились со временем До 1970-х годов основным компонентом кирпичиков LEGO был другой материал — ацетат целлюлозы (CA). CA имеет более чем в два раза более высокую температуру плавления, чем ABS, и составляет 463⁰F (239⁰C). В течение короткого периода времени они сделали LEGO с ABS и CA вместе, прежде чем полностью переключиться на ABS. Для вашего удобства, вот таблица для быстрого сопоставления материалов и точек плавления:

This is helpful to keep Имейте в виду, если у вас есть действительно старые «реликвии» LEGO, выпущенные до 70-х годов. LEGO растают на чердаке? Если ваш чердак похож на наш, там ДЕЙСТВИТЕЛЬНО жарко. Поэтому вполне разумно задаться вопросом, смогут ли ваши кубики LEGO выдержать жару. Вообразить себе ванну Rubbermaid, полную расплавленных и искромсанных LEGO, не самая красивая картина. Вот краткие факты: Летом температура на невентилируемом чердаке может достигать 150⁰F (65,5⁰C). Это ниже точки плавления LEGO, которая составляет 221⁰F (105⁰C). Тем не менее, кирпичики LEGO наиболее безопасны при температуре ниже 113⁰F (45⁰C), а при 131⁰F (55⁰C) они становятся пластичными. Таким образом, маловероятно, что LEGO растает на чердаке, но вы все же можете не хранить свои LEGO в местах, подверженных воздействию чрезвычайно высоких температур. Сделайте еще один шаг, если вы думаете, что ваш чердак может стать ДЕЙСТВИТЕЛЬНО горячим. Вы можете просмотреть нижеследующее, чтобы понять, насколько может быть жарко на чердаке, и следует ли вам в конечном итоге хранить там свои LEGO или нет:

|

Фасадный облицовочный категорически запрещено использовать.

Фасадный облицовочный категорически запрещено использовать. Вам нужно еще меньше беспокоиться о том, что эти старые LEGO растают при хранении.

Вам нужно еще меньше беспокоиться о том, что эти старые LEGO растают при хранении.

По этой причине вы можете отложить получение цветных кубиков со склада до наступления более прохладного сезона.

По этой причине вы можете отложить получение цветных кубиков со склада до наступления более прохладного сезона. Это нормально. Хорошей новостью является то, что их можно легко хранить практически в любом другом месте. Вот несколько вариантов:

Это нормально. Хорошей новостью является то, что их можно легко хранить практически в любом другом месте. Вот несколько вариантов: