Температурные швы

- Главная

- Полезно знать

- Температурные швы

Температурные швы

Температурно-деформационный шов — необходимость практически для каждого здания. Его правильное обустройство позволяет снизить напряжение конструкции, возникающее из-за воздействия температур. Устройство температурного шва в бетоне предусматривает наличие прорези, которую выполняют непосредственно в конструктивном элементе, т. е. в стене или кровельной плите. Благодаря этим прорезям здание разделяется на несколько блоков, каждый из которых может деформироваться отдельно от другого блока. Именно благодаря этому в плитах и не появляются трещины. Размеры температурных швов (в частности — их ширина) рассчитываются в соответствии с возможным объёмом деформаций.

Размеры температурных швов (в частности — их ширина) рассчитываются в соответствии с возможным объёмом деформаций.

Классификация

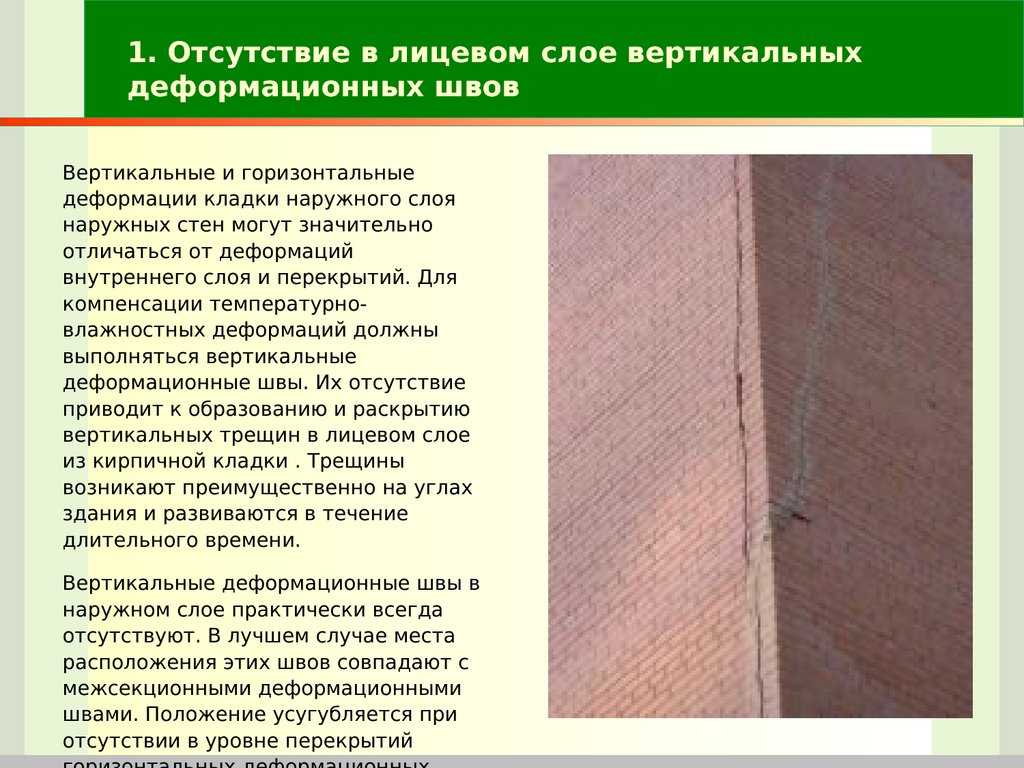

В зависимости от местонахождения, принято выделять следующие виды температурных швов:

- швы в наливных полах и на бетонных площадках;

- швы в фасадах строений;

- швы в плитах перекрытий;

- швы в несущих стенах.

Стоит отметить, что температурные швы в бетонных полах (и других конструкциях из этого материала) обязательно нуждаются в обработке. Они не являются пустотами и должны быть заделаны в соответствии с применяемой технологией. В противном случае они могут негативно повлиять на теплоизоляционные и эстетические характеристики строения.

Проведение расчётов

Обустройство температурных швов проводится в соответствии с расчётами, которые проводились на этапе разработки проекта строения. В процессе принимают во внимание целый ряд факторов, начиная с материала, применяемого для строительства, и заканчивая климатическими условиями, в которых будет эксплуатироваться здание. При проведении расчётов специалисты определяют основные конструктивные параметры швов, а именно — их:

При проведении расчётов специалисты определяют основные конструктивные параметры швов, а именно — их:

- размеры;

- количество;

- особенности расположения;

- конструктивное решение.

Особое внимание уделяют расчётам ширины температурного шва, поскольку именно она в большей степени определяет допустимое значение смещения элементов строения из-за воздействия температур. Более того, важно, чтобы шов не оказал негативного влияния на жёсткость конструкции.

Особенности устройства

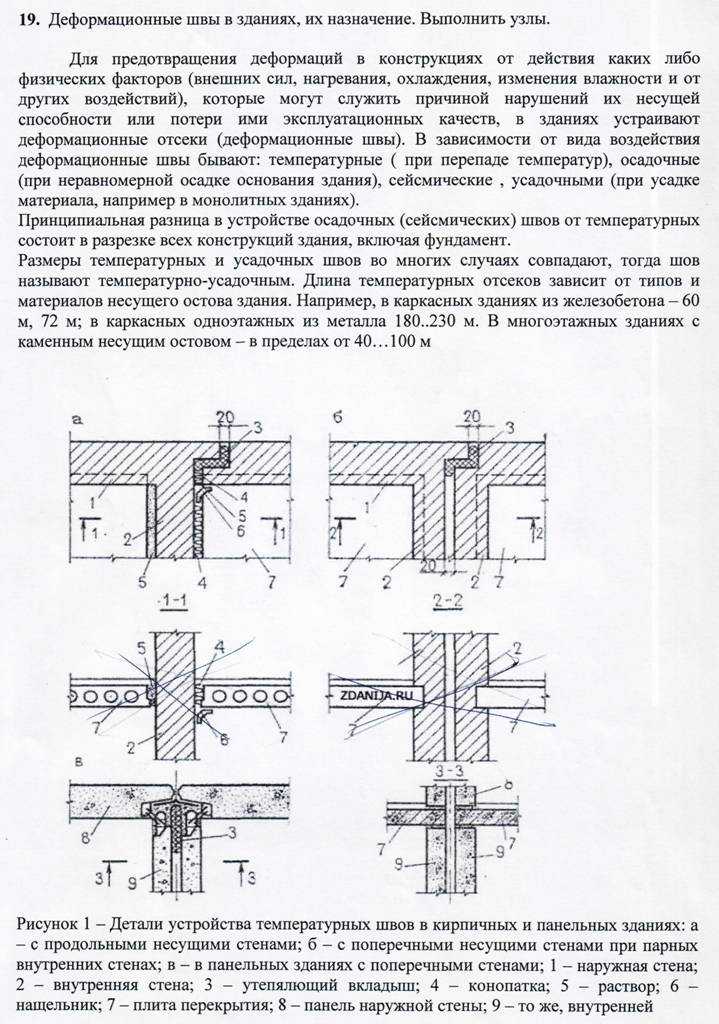

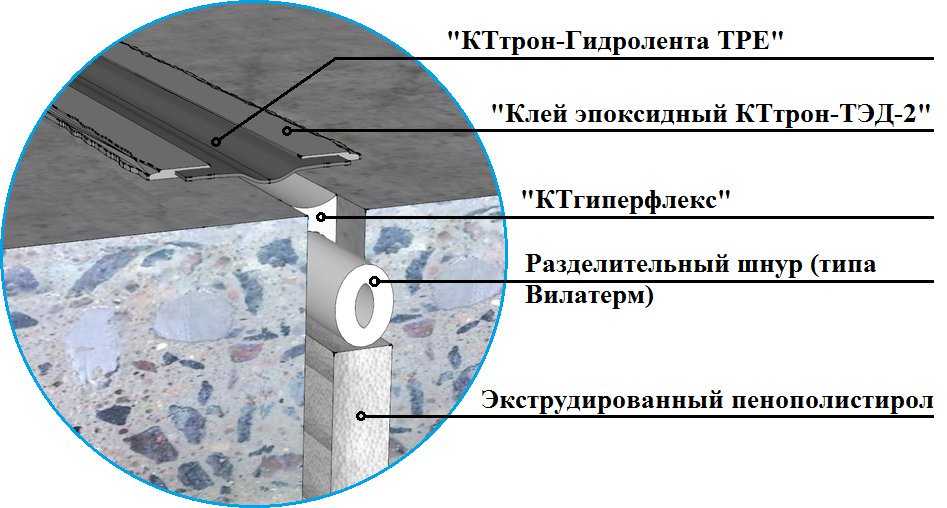

Одна из особенностей устройства температурных швов заключается в том, что они не затрагивают основание строения и располагаются лишь на его надземной части. Вторая же особенность заключается в том, что швы нуждаются в качественной герметизации и гидроизоляции. Её проводят с применением разных материалов, подбор которых осуществляется в индивидуальном порядке в зависимости от особенностей строения. Заказать проведение данных работ можно в компании «ИМС-КОНСТРУКТ». Наши специалисты располагают всем необходимым для того, чтобы выполнить герметизацию на высоком профессиональном уровне. Благодаря этому, будут гарантированы отличные теплоизоляционные характеристики строения и его безупречный внешний вид. Обращайтесь!

Благодаря этому, будут гарантированы отличные теплоизоляционные характеристики строения и его безупречный внешний вид. Обращайтесь!

Закажите Бесплатный осмотр объекта

Просто заполните поля формы и отправьте ее нам

Я даю согласие на обработку персональных данных в соответствии с законом № 152-ФЗ «О персональных данных»

Виды деформационных швов: назначение и применение — Водолит

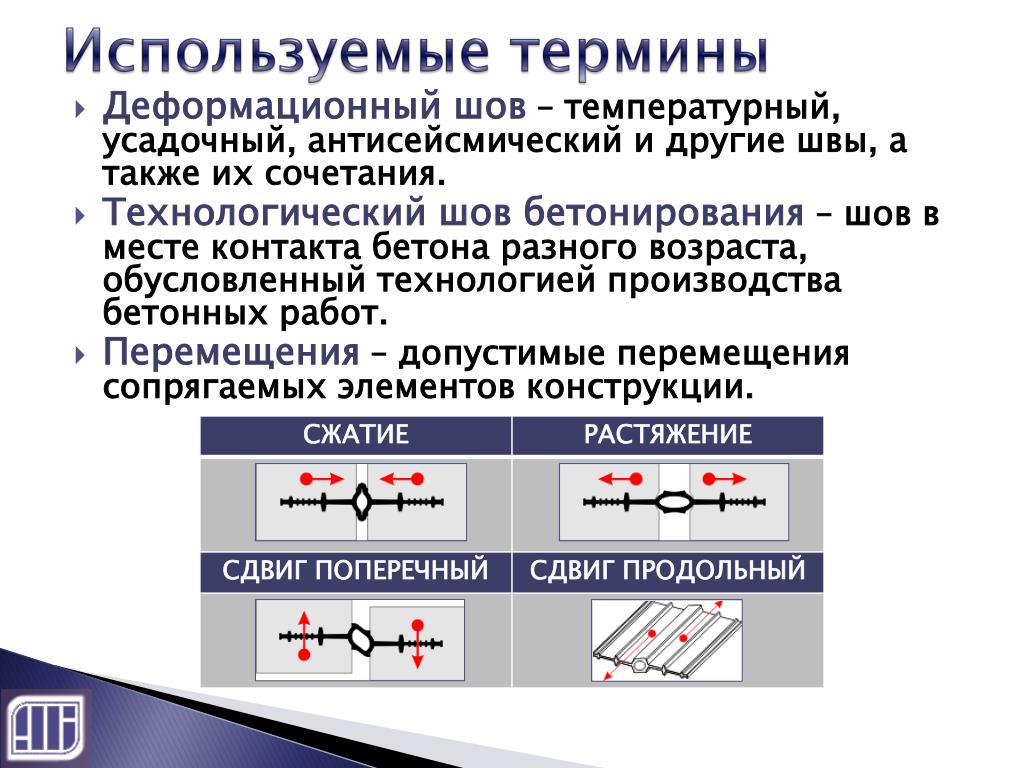

При строительстве и проектировке сооружений различного назначения используется деформационный шов, который обеспечивает укрепление всего строенияиего защиту от сейсмических, осадочных и механических воздействий, от разрушения, усадки и возможных сдвигов и искривлений на почве.

Деформационный шов – разрез на строении, который заполняется изоляционным материалом, разделяя конструкцию на отдельные блоки. Это снижает нагрузку на части сооружения, что повышает устойчивость здания и уровень его сопротивления нагрузкам. Для предотвращения появления различного рода деформаций, строение нуждается в устройстве деформационных швов.

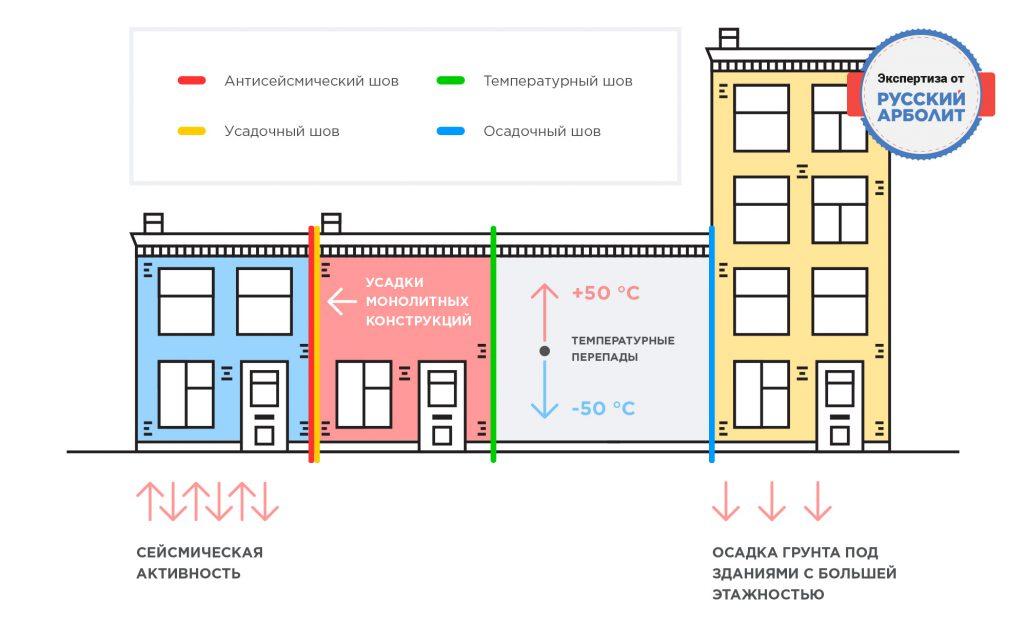

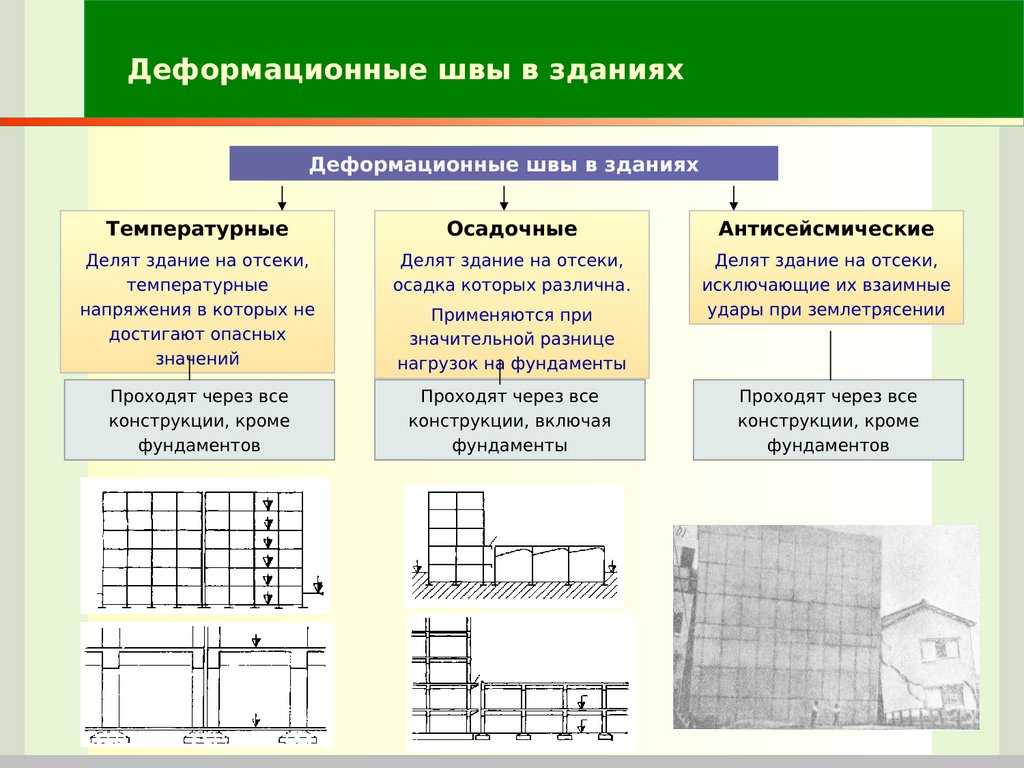

Исходя из назначения, деформационные швы разделяются на: температурные; усадочные; осадочные; сейсмические. В некоторых строениях, из-за особенностей их расположения, применяются комбинации методов, служащие для защиты сразу от нескольких причин деформации. Это может использоваться когда местность возведения строительства имеет почву, склонную к проседанию. Также рекомендуется применять несколько видов швов при возведении протяженных высоких домов, с множеством различных конструкций и элементов.

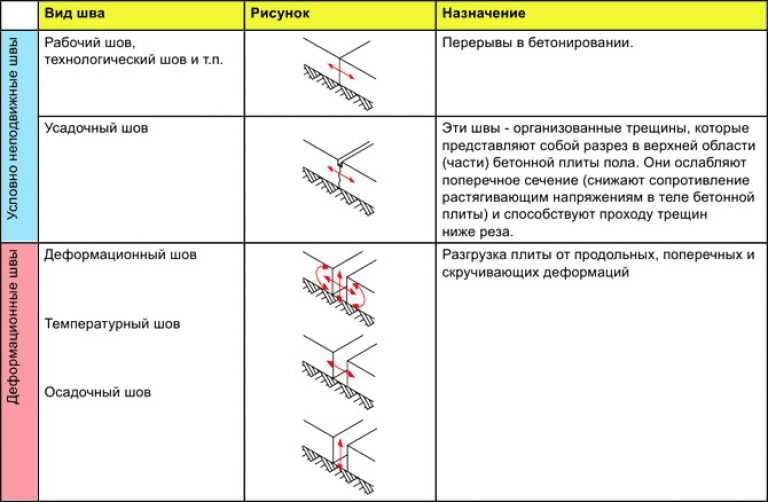

Виды деформационных швов

В любом строении, независимо от типа материала стен и фундамента, сроках постройки и назначения, происходят постоянные процессы деформации конструктивных элементов. Движение грунтов, утяжеление конструкции, резкие перепады температуры, объединение нескольких конструкций из разных материалов – все это может вызвать деформацию жилого или промышленного сооружения.

Применение деформационных швов помогает снизить напряжение в конструкции объекта, позволяет разделить сооружение на несколько отдельных блоков для их свободного движения в определенном направлении.

Классификация швов осуществляется в соответствии с факторами, которые способны вызывать деформацию строящегося объекта. Они и определяют разновидности деформационных швов:

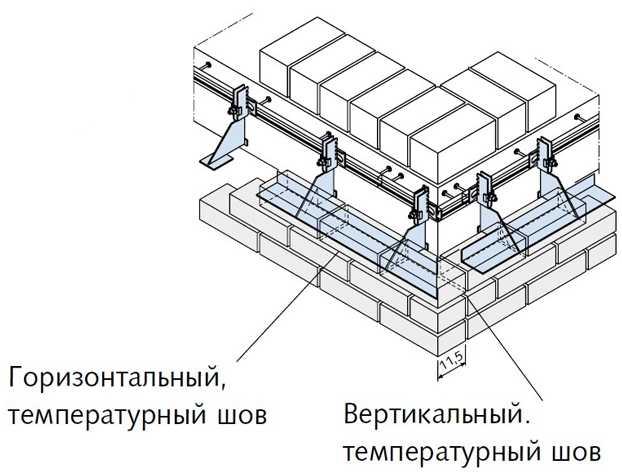

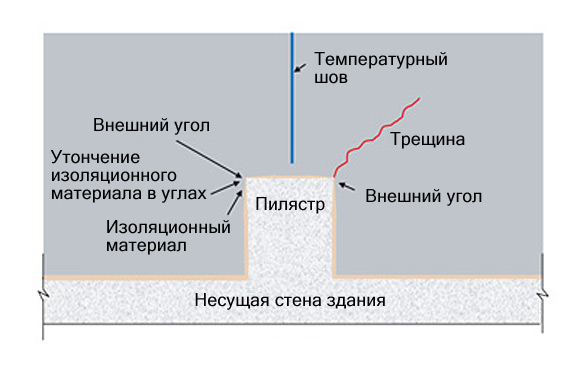

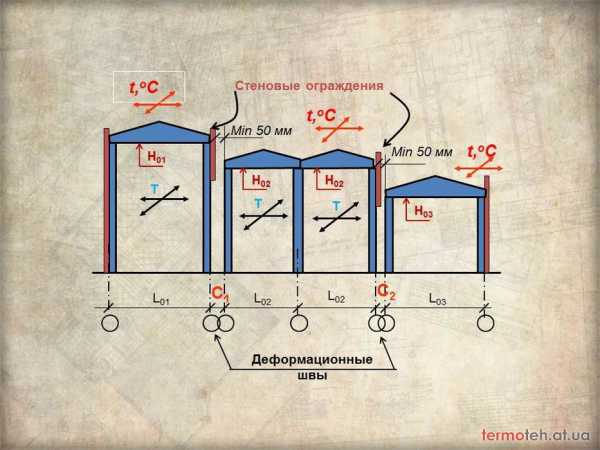

Температурные швы служат защитой от перемены и колебаний температуры. Даже в городах, расположенных в зонах с умеренным климатом, при переходе от высокой летней температуры к низкой зимней, на домах часто возникают трещины различных размеров и глубины. Впоследствии они приводят к деформации не только коробки сооружения, но и основания. Во избежание этих проблем, здание делится швами на расстоянии, которое определяется используемым материалом, из которого возведено сооружение.

Температурные швы разделяют строение на блоки по всей высоте здания, не задействуя при этом фундамент ниже уровня грунта, поскольку подземные части строения не испытывают температурных колебаний такой степени, как наземные части здания. Размер отсеков зависит от материалов стен и от расчётной температуры местности в холодное время года.

Усадочные швы применяются реже других, в основном при создании монолитно-бетонного каркаса. Они формируются по всей высоте строения, захватывая подземные части фундамента. Так как бетон при затвердевании часто покрывается трещинами, которые впоследствии разрастаются и создают полости, конструкция здания может не выдержать и пострадать. Шов применяется только до момента полного затвердевания фундамента.

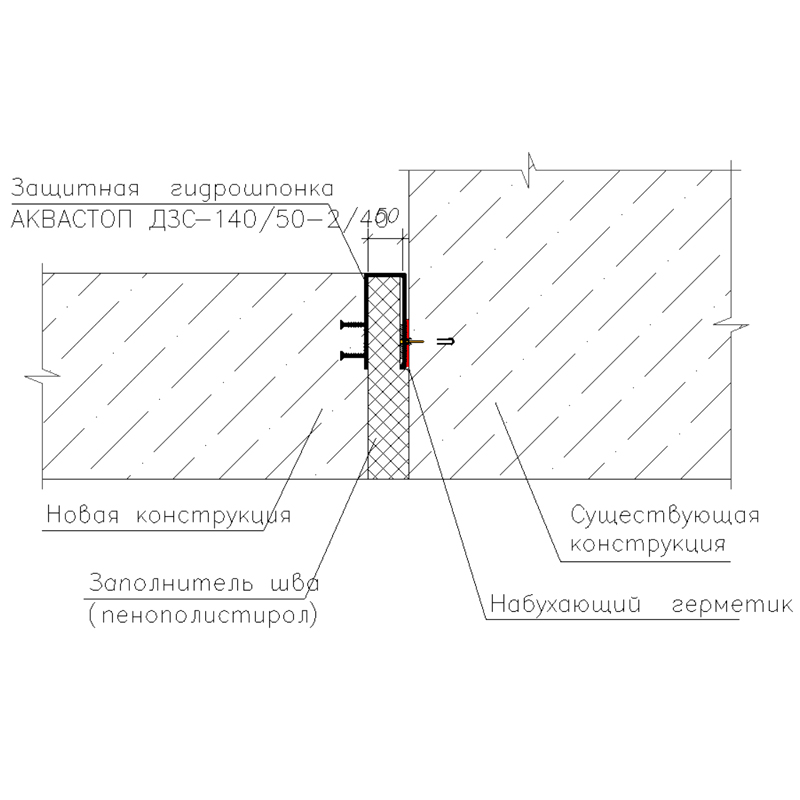

Таким образом, бетонный фундамент полностью усаживается, не покрываясь при этом трещинами. Чтобы шов получился полностью герметичным и не пропускал влагу, применяют особые герметики и гидрошпонки. Усадочные швы применяются при различной этажности в разных частях здания и защищают от образования трещин в различных элементах строения.

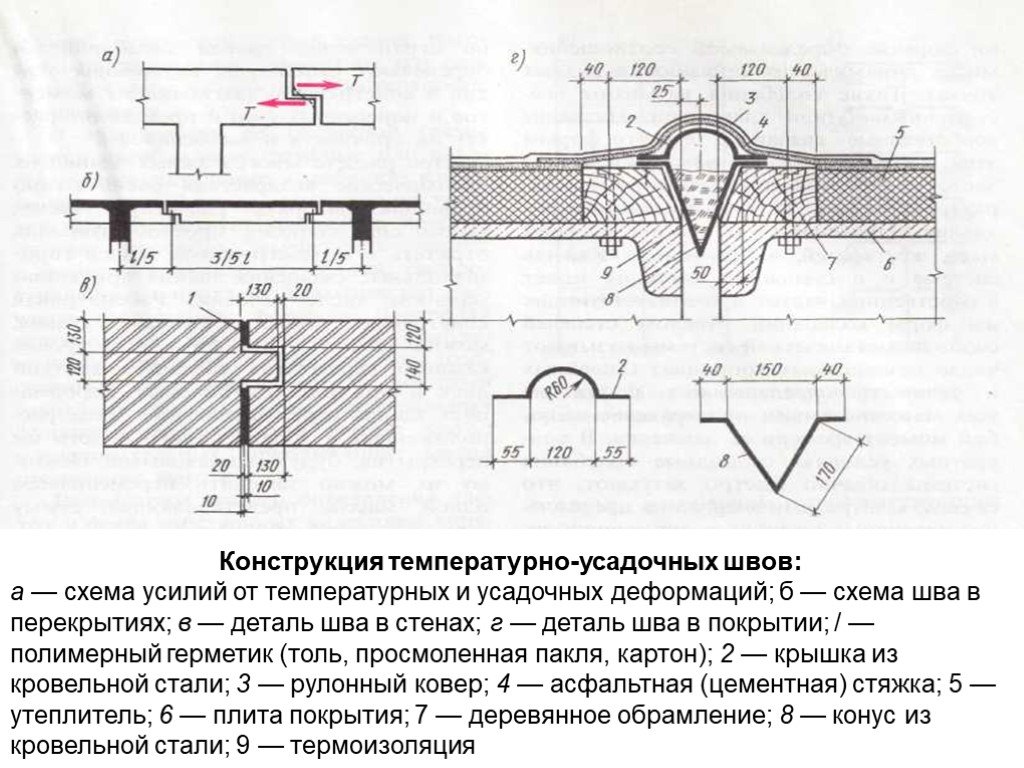

Температурно-усадочные швы применяются при необходимости совмещения различных видов деформационных швов.

Осадочные деформационные швы – конструкции, применяемые при строительстве и проектировании сооружений разной этажности. Они связаны с неравномерностью грунтов под сооружением и разными нагрузками на разные участки застройки, когда часть постройки с большим количеством этажей оказывает на почву гораздо большее давление, чем часть постройки с меньшей этажностью.

Они связаны с неравномерностью грунтов под сооружением и разными нагрузками на разные участки застройки, когда часть постройки с большим количеством этажей оказывает на почву гораздо большее давление, чем часть постройки с меньшей этажностью.

Из-за неравномерного давления почва может проседать, вызывая сильное давление на фундамент и стены. Различные поверхности сооружения покрываются сетью трещин и впоследствии подвергаются разрушению. Для предотвращения деформации элементов конструкции, применяется осадочный деформационный шов, разделяющий не только стены, но и фундамент, тем самым защищая дом от разрушения.

Такой осадочный деформационный шов имеет вертикальную форму и располагается от крыши до основания сооружения, обеспечивая фиксацию всех частей сооружения и защищая дом от разрушений и деформаций разной степени тяжести. По завершении работ, необходимо герметизировать само углубление и его края для полной защиты строения от влаги и пыли. Для этого применяются обычные герметики.

Работа с материалами осуществляется по общим правилам и рекомендациям. Важным условием обустройства шва является его полная заполненность материалом так, чтобы внутри не осталось пустот. На поверхности стен они изготавливаются из шпунта, с толщиной примерно половину кирпича, в нижней части шов делается без шунта. Для того чтобы внутрь здания не попадала влага, на внешней части подвала оборудуется глиняный замок. Таким образом, шов не только защищает от разрушения строения, но и оказывается дополнительным герметиком, защищающим от грунтовых вод.

Такой вид швов обязательно обустраивается в местах соприкосновения различных участков здания, в случаях размещения части строения на почве различной сыпучести, при пристраивании к существующему строению других, даже если они изготовлены из идентичных материалов. Осадочный шов используется также при существенной разнице в высоте отдельных частей строения, превышающей10 метров и в любых других случаях, когда есть основания ожидать неравномерной просадки фундамента.

Сейсмические (антисейсмические) швы – конструкции, которые создаются для укрепления строений в районах с повышенной сейсмической природой: наличие землетрясений, цунами, оползней, извержений вулканов. Сейсмические швы проектируются по определенной схеме, с созданием внутри здания отдельных. не сообщающихся сосудов, которые по периметру будут разделены деформационными швами.

Часто внутри здания деформационные швы располагаются в форме куба с равными гранями. Грани куба уплотняются при помощи двойной кирпичной кладки. Конструкция рассчитана на то, что в момент сейсмической активности, швы удержат конструкцию, не дав обрушиться стенам.

Конструкционные швы рассчитаны только на горизонтальные перемещения конструкции и действуют аналогично швам усадочным. Как правило, оборудуются параллельно с усадочными швами и по такому же типу.

Изоляционные швы оборудуются для защиты стяжки пола от передачи деформационного напряжения вдоль стен, колонн, фундамента под тяжелым оборудованием.

Применение деформационных швов

При колебаниях температур, изготовленные из железобетона конструкции подвергаются деформации. Они могут менять свою форму, размеры и плотность. При усадке бетона конструкция со временем укорачивается и проседает. Поскольку проседание происходит неравномерно, при снижении высоты одной части конструкции, другие начинают смещаться, тем самым разрушая друг друга или образовывая трещины и углубления.

Каждая железобетонная конструкция является целостной неделимой системой, подверженной изменениям при осадке грунта, резких колебаниях температуры, осадочных деформациях между частями конструкции. Постоянные смены давления приводят к образованию на поверхности конструкции различных деффектов – надколов, трещин и вмятин. Чтобы избежать образования дефектов здания, применяется несколько видов разрезов, повышающих прочность сооружения и защищающих его от различных разрушающих факторов.

С целью уменьшения давления между элементами в многоэтажных или протяженных зданиях, необходимо применять осадочные и температурно-усадочные виды швов. Для определения необходимого расстояния между швами на поверхности сооружения, во внимание принимаются уровень гибкости материала колонн и соединений. Единственным случаем, когда нет необходимости устанавливать температурные швы, является наличие катучих опор.

Для определения необходимого расстояния между швами на поверхности сооружения, во внимание принимаются уровень гибкости материала колонн и соединений. Единственным случаем, когда нет необходимости устанавливать температурные швы, является наличие катучих опор.

Расстояние между швами часто зависит от разницы между наибольшей и наименьшей температурой окружающей среды. Чем ниже температура, тем дальше друг от друга должны располагаться углубления. Температурно-усадочные швы пронизывают строение от кровли до основания фундамента, в то время, как осадочные изолируют разные части здания. Усадочный шов иногда образовывается путем установки нескольких пар колонн.

Температурно-усадочный шов обычно образуется путем устройства парных колонн на общем фундаменте. Осадочные швы тоже проектируются путем установки нескольких пар опор, которые находятся напротив друг друга. В этом случае, каждая из опорных колонн должна быть оборудована собственным фундаментом и крепежом. Конструкция каждого шва призвана быть четко структурированной, надежно фиксировать элементы строения, быть надежно герметизированной от сточных вод.

Шов должен быть устойчив к перепадам температур, наличию осадков, противостоять деформации от износа, ударов, механических воздействий. Швы обязательно делаются в случае нервностей грунта, неодинаковой высоты стен. Деформационные швы утепляются при помощи минеральной ваты или пенополиэтилена, что обеспечивает защиту помещения от низкой температуры и дополнительную звукоизоляцию.

Внутри помещения каждый швы герметизируются эластичными материалами, а с внешней стороны – герметиками, способными защитить от атмосферных осадков. Такие швы позволяют уменьшить нагрузку на элементы строения в зонах возможного возникновения различных деформаций, которые могут возникнуть в результате различных причин:

Резкие перепады температуры внешней среды;

Сейсмическая активность;

Неравномерное осаждение грунта;

Воздействия, представляющие опасность для стабильности несущих конструкций строений.

Существуют различные способы герметизации деформационных швов: герметики, замазки, гидрошпонки, и прочие виды.

Например, гидрошпонки используются в качестве гидроизоляции деформационных швов в монолитных строениях, фундаментов различных конструкций и т.д.

Гидрошпонка является поливинилхлоридной лентой, которая монтируется в опалубку при монтаже конструкции частями. Гидрошпонка имеет полостную структуру, что позволяет облегчить установку и определяет надёжность стыков в деформационных швах.

Компенсаторы и разъяснение четырех наиболее распространенных вопросов

Если это изменение температуры происходит быстро, или если колебания температуры достаточно велики, и если нет поправок на это расширение и сжатие, материалы в теплообменнике могут подвергаться напряжению до точки разрушения.

Компенсаторы сильфонного типа состоят из серии извилин аккордеонного типа, которые слегка расширяются и сжимаются.

Фланцевые и дымоходные компенсаторы более прочны и позволяют устанавливать вентиляцию в верхней точке и слив в нижней точке.

Теплообменники с компенсаторами, установленные в суровых климатических условиях, должны быть изолированы для предотвращения замерзания трещин.

Давайте проясним 4 самых распространенных вопроса, когда речь идет о компенсаторах. Одной из наиболее неправильно понимаемых частей кожухотрубного теплообменника является компенсатор, устанавливаемый вместо секции кожуха (в конструкциях с фиксированной трубной решеткой) для защиты от теплового расширения. При разработке пользовательских обменников для наших клиентов у них часто возникают вопросы и неправильные представления об их использовании.

Что делает компенсатор? Как узнать, нужен ли компенсатор? Какой тип лучше всего подходит для моего обменника? Есть ли что-то особенное, что мне нужно позаботиться о компенсаторе?

Что делает компенсатор?

Давайте начнем с общего понимания того, для чего предназначен компенсатор в теплообменнике. Поскольку целью теплообменника является обмен тепла от горячего вещества на одной стороне теплообменника (в кожухе или трубах) с холодным веществом на другой стороне, материалы часто подвергаются широкому диапазону температур. Материалы, которые нагреваются, увеличиваются в длину, а материалы, которые охлаждаются, сжимаются. Если это изменение температуры происходит быстро или если колебания температуры достаточно велики, и если нет поправок на это расширение и сжатие, материалы в теплообменнике могут подвергаться напряжению до точки разрушения. Обычно это приводит к короблению труб или их отрыву от трубных досок, но также может вызвать коробление кожуха или деформацию соединений сопла. Все эти побочные эффекты ставят под угрозу целостность теплообменника, потенциально делая его небезопасным в эксплуатации.

Материалы, которые нагреваются, увеличиваются в длину, а материалы, которые охлаждаются, сжимаются. Если это изменение температуры происходит быстро или если колебания температуры достаточно велики, и если нет поправок на это расширение и сжатие, материалы в теплообменнике могут подвергаться напряжению до точки разрушения. Обычно это приводит к короблению труб или их отрыву от трубных досок, но также может вызвать коробление кожуха или деформацию соединений сопла. Все эти побочные эффекты ставят под угрозу целостность теплообменника, потенциально делая его небезопасным в эксплуатации.

Факторы, которые необходимо учитывать

Одним из ключевых факторов, связанных с этим, является тип материала, из которого изготовлен теплообменник. Часто из соображений стоимости и коррозионной стойкости трубы теплообменника (обычно со стороны продукта) изготавливаются из более высокого сплава, чем сторона кожуха устройства (обычно там, где используются служебные жидкости). Разнородные металлы расширяются и сжимаются с разной скоростью. Например, если вы используете трубы Hastelloy в корпусе из нержавеющей стали 304L, трубы и корпус теплообменника будут расти и сжиматься с разной скоростью, поэтому, скорее всего, потребуется компенсатор.

Разнородные металлы расширяются и сжимаются с разной скоростью. Например, если вы используете трубы Hastelloy в корпусе из нержавеющей стали 304L, трубы и корпус теплообменника будут расти и сжиматься с разной скоростью, поэтому, скорее всего, потребуется компенсатор.

Еще одним важным фактором на этапе проектирования является разнообразие условий, в которых теплообменник может эксплуатироваться. Например, теплообменник может работать при комнатной температуре 95% времени в нормальных рабочих условиях, но во время цикла очистки он может пропариваться при гораздо более высоких температурах. Когда трубы очищаются паром, а жидкость не течет со стороны кожуха, существует высокий риск теплового удара и повреждения теплообменника. Следует также учитывать условия пуска и останова, поскольку они могут вызвать более резкие колебания температуры, чем нормальные рабочие условия.

Не забудьте включить температуру и давление во всех этих случаях на этапе проектирования, чтобы их можно было использовать в тепловых расчетах для определения необходимости компенсатора. Многие проблемы, которые мы помогли решить нашим клиентам, возникли из-за того, что одно из этих экстремальных условий было упущено из виду в процессе проектирования и выбора.

Многие проблемы, которые мы помогли решить нашим клиентам, возникли из-за того, что одно из этих экстремальных условий было упущено из виду в процессе проектирования и выбора.

Как узнать, нужен ли компенсатор?

После того, как вы и ваш разработчик теплообменника задокументируете все эти случаи, их можно будет ввести в модель теплового расчета в HTRI или Aspen, которая рассчитывает средние температуры металла для межтрубного пространства и трубной стороны теплообменника. Чем шире разница между этими средними разностями температур металла, тем больше вероятность того, что потребуется компенсатор.

Разработчик может ввести эти значения вместе с геометрией теплообменника и типами материалов в программное обеспечение Compress Code, чтобы определить ожидаемую степень увеличения или уменьшения, ожидаемого в самых экстремальных условиях. Это подтвердит, нужен ли расширительный шов. Если расчеты по нормам ASME подтверждают необходимость компенсатора, он должен быть включен в сосуд с кодовым штампом — он больше не является необязательным. Клиенты могут по-прежнему выбрать компенсатор, даже если он не нужен, в качестве страхового полиса для защиты целостности теплообменника или в случаях, когда они могут использовать теплообменник для нескольких целей и могут не знать обо всех будущих условия эксплуатации (как в давальческом производстве).

Клиенты могут по-прежнему выбрать компенсатор, даже если он не нужен, в качестве страхового полиса для защиты целостности теплообменника или в случаях, когда они могут использовать теплообменник для нескольких целей и могут не знать обо всех будущих условия эксплуатации (как в давальческом производстве).

Два наиболее распространенных типа компенсаторов, используемых в кожухотрубных теплообменниках, это сильфонные и фланцевые и дымоходные, каждый из которых имеет свои преимущества и недостатки, которые следует учитывать.

1. Сильфонные компенсаторы состоят из серии гофрированных извилин, которые слегка растягиваются и сжимаются по мере того, как детали теплообменника увеличиваются и сжимаются. Этот тип компенсатора обычно формируется из нескольких тонких слоев материала.

В зависимости от межтрубной жидкости вы можете рассмотреть возможность модернизации сплава компенсатора, чтобы свести к минимуму риск коррозии этих гофр. Некоторые клиенты переходят на нержавеющую сталь 316L, и сплав 625 является еще одним хорошим вариантом для обеспечения коррозионной стойкости.

Некоторые клиенты переходят на нержавеющую сталь 316L, и сплав 625 является еще одним хорошим вариантом для обеспечения коррозионной стойкости.

Еще одним преимуществом этого типа компенсатора является простота установки; поскольку это цельная конструкция, ее просто приваривают вместо секции корпуса. Кроме того, если теплообменник будет изолирован, сильфонный компенсатор будет всего на пару дюймов больше в диаметре, чем корпус, что упрощает его изоляцию в полевых условиях. Однако при горизонтальной установке межтрубные жидкости могут скапливаться на дне гофр, так как нет возможности полностью осушить эти участки. Если жидкости со стороны кожуха вызывают коррозию, они могут в конечном итоге разъесть компенсатор. В этом случае следует рассмотреть фланцевый и дымоходный компенсатор.

Срок изготовления сильфонного компенсатора обычно немного больше. Поскольку большинство производителей теплообменников не изготавливают свои собственные компенсаторы, они передаются на аутсорсинг поставщикам, которые изготавливают компенсаторы для EJMT, которые соответствуют Кодексу ASME для сосудов под давлением. Типичное время выполнения заказа составляет 5–6 недель после утверждения чертежа, поэтому компенсатор может быть критически важным элементом при изготовлении теплообменника.

Типичное время выполнения заказа составляет 5–6 недель после утверждения чертежа, поэтому компенсатор может быть критически важным элементом при изготовлении теплообменника.

2. Фланцевые и трубчатые компенсаторы состоят из двух выпуклых головок, у которых удалены центры, а внутренние края «вывернуты» наружу, чтобы соответствовать диаметру и профилю кожуха теплообменника, к которому они будут приварены. Затем концы двух головок большего диаметра свариваются вместе, образуя одноэлементный компенсатор, который приваривается вместо секции кожуха. Этот единственный компонент ведет себя так же, как один виток в сильфонном компенсаторе.

Как правило, в компенсаторе также устанавливаются вентиляция и слив. Возможность добавления дренажа к компенсатору этого типа позволяет его промывать и полностью сливать, что важно при прохождении коррозионно-активных жидкостей/паров со стороны межтрубного пространства.

Фланцевые и дымоходные компенсаторы также более прочны, как правило, имеют такую же толщину, что и сама труба-оболочка, поэтому они более устойчивы к случайным повреждениям, чем сильфоны. Сроки выполнения заказа обычно составляют от 2 до 4 недель, так как существует больше вариантов поставщиков на выбор.

Сроки выполнения заказа обычно составляют от 2 до 4 недель, так как существует больше вариантов поставщиков на выбор.

Более сложны в установке, так как есть дополнительный кольцевой сварной шов, а также дополнительные вентиляционные и дренажные отверстия. Больший диаметр компенсатора (иногда на 12 дюймов больше диаметра кожуха) затрудняет изоляцию кожуха и может потребовать удлинения патрубков или монтажных опор. Для этого может потребоваться удлинение седловидных опор на горизонтальных теплообменниках или опорных проушин на вертикальных теплообменниках.

Уход за компенсатором

Поскольку компенсаторы специально разработаны как гибкий элемент теплообменника, они должны быть защищены во время транспортировки, установки и эксплуатации.

Для защиты во время транспортировки и установки вокруг компенсатора можно установить временные ограждения. Существует несколько различных типов ограждений — от пары колец со съемной крышкой из листового металла до более сложных угловых скоб, которые привинчиваются болтами до завершения установки.

При установке кожухотрубного теплообменника, содержащего компенсатор, очень важно убедиться, что опоры, соединительные трубопроводы и другие приспособления не препятствуют расширению и сжатию компенсатора в соответствии с проектом. Это может потребовать добавления компенсаторов трубопровода, в зависимости от размера и жесткости трубопровода. Отверстия для опорных болтов седла обычно имеют прорези, чтобы обеспечить возможность некоторого движения.

Для теплообменников, устанавливаемых в экстремальных условиях, например, на открытом воздухе в холодном климате, теплообменник и компенсатор должны быть изолированы. Если оборудование не изолировано и остановлено с жидкостями, оставшимися в корпусе, жидкости могут замерзнуть, в результате чего компенсатор может разрушиться из-за расширения замерзших жидкостей.

Полезные советы по теплообменникам Эксперты Enerquip учитывают все это при разработке кожухотрубных теплообменников по индивидуальному заказу для наших клиентов. Если у вас есть другие вопросы, касающиеся компенсаторов, или вы хотите привлечь нас к виртуальному сеансу проектирования, свяжитесь с нашими инженерами по продажам здесь, чтобы использовать наш опыт для вас.

Если у вас есть другие вопросы, касающиеся компенсаторов, или вы хотите привлечь нас к виртуальному сеансу проектирования, свяжитесь с нашими инженерами по продажам здесь, чтобы использовать наш опыт для вас.

Автор статьи: Рон Херман, директор по развитию бизнеса

Теплопроводность соединения графитовых материалов

Тепловой поток через соединение металл/промежуточный эластичный слой/металл является очень важной проблемой во многих приложениях микроэлектроники. Общеизвестно, что при соединении двух поверхностей плотный контакт твердого тела с твердым происходит только на отдельных участках поверхности раздела. Таким образом, фактическая площадь контакта прессованных поверхностей составляет очень небольшую часть номинальной поверхности контакта. Даже при высокой сжимающей нагрузке и оптически гладких поверхностях (считающихся идеальными поверхностями) серия пиков и впадин произвольной формы уменьшает фактическую площадь контакта твердых тел, которые были введены в контакт.

Термическое контактное сопротивление на многочисленных поверхностях вносит значительный вклад в общее тепловое сопротивление, особенно в области терморегулирования сложных корпусов с высоким рассеиванием тепла. Интерфейсы, образующиеся между контактирующими поверхностями, могут играть важную роль в определении тепловой сети, установленной между источником и стоком. Это верно в самых разных случаях, от ядерных и аэрокосмических приложений до множества конфигураций, встречающихся в микроэлектронном оборудовании. Во многих случаях необходимо хорошо понимать явление контактного сопротивления на границе раздела, чтобы уменьшить это сопротивление. Это особенно верно, если вводятся различные типы промежуточных материалов для уменьшения сопротивления тепловому потоку через границу твердого тела с твердым телом. С этой целью в соединение добавляют металлическую фольгу, смазки, эластомеры, клейкие ленты и, в последнее время, материалы с фазовым переходом, чтобы улучшить путь теплопроводности между контактирующими поверхностями и, в свою очередь, уменьшить сопротивление соединения.

Всякий раз, когда существует постоянный поток тепла через две шероховатые поверхности под приложенным давлением, падение температуры пропорционально приложенному граничному давлению. Падение температуры соединения T j связано со скоростью теплообмена Q j через сопротивление соединения R j или проводимость соединения h j соотношениями: 9010

и

, где A a — площадь видимого контакта. Для большинства контактных задач реальная площадь контакта A c намного меньше кажущейся площади контакта, т. е. A c / A a < 2%. Следовательно, эффективная площадь зазора примерно равна кажущейся площади: A g A a . Удельное сопротивление соединения и проводимость соединения могут быть связаны соотношением

Удельное сопротивление соединения и проводимость соединения могут быть связаны соотношением

, где удельное сопротивление соединения может быть введено как

, который иногда называют тепловым импедансом.

Основная цель этой статьи — представить модель совместной проводимости для согласования шероховатых поверхностей за счет механического контакта податливого термического промежуточного материала, т. е. графита, при легком и умеренном кажущемся давлении. Зазоры заполнены воздухом или материалом с фазовым переходом, который можно охарактеризовать по его теплопроводности. Присутствие газа или материала с фазовым переходом на границе раздела обеспечивает второй путь для теплового потока для промежуточного материала, то есть по сравнению с вакуумной средой. Вторая цель состоит в том, чтобы сравнить предсказания модели с недавно собранными данными о тепловом сопротивлении соединений и вычислить относительную погрешность между ними. В настоящее время модели совместной проводимости исследованы только для ограниченного числа материалов в условиях вакуума.

Вторая цель состоит в том, чтобы сравнить предсказания модели с недавно собранными данными о тепловом сопротивлении соединений и вычислить относительную погрешность между ними. В настоящее время модели совместной проводимости исследованы только для ограниченного числа материалов в условиях вакуума.

Обзор опубликованной литературы

Первая оригинальная работа, посвященная соединениям металл/полимер, была выполнена Миллером и Флетчером [1] и Флетчером и Серзой [2]. Авторы пришли к выводу, что значения теплопроводности испытанных эластомеров были ниже, чем теплопроводность неизолированных алюминиевых интерфейсов. Однако они также заметили, что добавление наполнителей, как металлических, так и неметаллических, приводило к более высоким значениям теплопроводности, чем эластомеры без наполнителя.

Раух [3] провел экспериментальное исследование межфазных материалов, в которых изучались соединения с системой поддержки и без нее, такой как алюминиевая фольга или полиамидная пленка. Номинальная температура плавления для этих материалов находилась в диапазоне от 51 до 60 o °С. Автор констатировал полное смачивание поверхностей раздела с наблюдением, что термическое сопротивление равно нулю при нулевой толщине, что устраняет контактное сопротивление. Это гарантировало, что общее тепловое сопротивление шва будет зависеть только от толщины опоры t и его теплопроводность k смачивающего материала с фазовым переходом.

Номинальная температура плавления для этих материалов находилась в диапазоне от 51 до 60 o °С. Автор констатировал полное смачивание поверхностей раздела с наблюдением, что термическое сопротивление равно нулю при нулевой толщине, что устраняет контактное сопротивление. Это гарантировало, что общее тепловое сопротивление шва будет зависеть только от толщины опоры t и его теплопроводность k смачивающего материала с фазовым переходом.

Фуллер и Маротта [4] разработали аналитическую модель для прогнозирования теплопроводности соединений как для термопластичных, так и для эластомерных полимеров, помещенных между металлическими твердыми телами. Предполагались номинально плоские контактирующие поверхности, равномерное распределение давления на границе раздела, упругая деформация полимерного слоя и неровностей, вакуумная среда. Разработанная аналитическая модель использовала определение упругой контактной твердости Гринвуда и Уильямсона [5] для определения упругой твердости нового полимера:

Из аналитической модели уравнение. (5), и упругая твердость полимера, уравнение. (6) авторы смогли получить простую корреляцию для безразмерной микроскопической контактной проводимости:

(5), и упругая твердость полимера, уравнение. (6) авторы смогли получить простую корреляцию для безразмерной микроскопической контактной проводимости:

Путем определения конечной толщины с точки зрения деформации и объемной теплопроводности по отношению к толщине полимера t и теплопроводности k p авторы получили окончательное выражение для совместной проводимости, определяемое как

Применимость аналитических моделей для прогнозирования совместной проводимости и сравнения с экспериментальными данными все еще весьма ограничена. В этой статье исследуется влияние на теплопроводность соединения твердого тела с промежуточным слоем, вызванное изменением давления на границе раздела. Это исследование было проведено для конкретного промежуточного слоя, который показал большой потенциал для значительного увеличения проводимости в атмосферной или газовой среде. Присутствие газа на границе раздела обеспечивает второй путь для теплового потока через поверхность раздела для промежуточного материала без покрытия (т. е. по сравнению с вакуумной средой). Экспериментальные данные сравнивались с аналитической моделью для эластичных промежуточных слоев с нанесенным на его поверхности соединением с фазовым переходом и без него.

Присутствие газа на границе раздела обеспечивает второй путь для теплового потока через поверхность раздела для промежуточного материала без покрытия (т. е. по сравнению с вакуумной средой). Экспериментальные данные сравнивались с аналитической моделью для эластичных промежуточных слоев с нанесенным на его поверхности соединением с фазовым переходом и без него.

Модель проводимости соединения для соответствующих шероховатых поверхностей

Термическое сопротивление соединения или проводимость соединения, образованного двумя номинально плоскими шероховатыми поверхностями, зависит от нескольких геометрических, физических и теплофизических свойств. На рис. 1а и 1б схематично показано термическое сопротивление соединения с термическим внедренным материалом (ТИМ), введенным на границе раздела двух твердых тел.

Рисунок 1a

Рис. 1b. Зависимости сопротивления и проводимости получены из моделей, основанных на следующих упрощающих допущениях:

1b. Зависимости сопротивления и проводимости получены из моделей, основанных на следующих упрощающих допущениях:

- Номинально плоские шероховатые поверхности с гауссовым распределением неровностей по высоте

- Случайное распределение неровностей поверхности по видимой площади

- Упругая деформация контактирующих неровностей и объемного слоя

- Однородные свойства материала внедрения в направлении толщины слоя

Термическое сопротивление соединения тепловому потоку, учитывающее объемные свойства промежуточного слоя, можно определить как

где R c,1 , R c,2 , R g,1 и R g,2 — тепловые контактные сопротивления на каждой поверхности раздела и межфазном зазоре, соответственно, а R b – термическое сопротивление, обусловленное объемными свойствами слоя.

Тепловой контакт, зазор и объемная проводимость могут быть записаны как

Таким образом, термическое сопротивление соединения можно переписать через теплопроводность как

Выражения 7-9 можно использовать для расчета проводимости контакта h c и объемная проводимость h b для уравнения (15). Проводимость зазора ч г может быть рассчитана на основе моделей проводимости зазора, впервые разработанных Йовановичем и соавт. [6]. Модель предполагает, что две соприкасающиеся поверхности имеют однородную температуру, а межфазный зазор состоит из множества элементарных магнитных трубок с различным тепловым сопротивлением. Объединение этих трубок по площади номинального контакта дает общую проводимость зазора:

Объединение этих трубок по площади номинального контакта дает общую проводимость зазора:

Негус и Йованович [7] предложили корреляцию, включающую поправочный коэффициент f g , модифицировавший приведенное выше выражение для интегральной функции:

Простое приближенное выражение для f g было получено как

для 2 < Y / < 4 и 1 < M /с < . M — тепловое сопротивление, возникающее в результате явления «разреженного газа» в микроскопически малых зазорах, которое включается в дополнение к обычной проводимости, основанной на законе Фурье. Y — эффективная толщина зазора, которая зависит от шероховатости поверхности, контактного давления и упругих свойств или микротвердости в зависимости от неровной деформации. Для материалов с фазовым переходом или других типов наполнителей, присутствующих в зазоре, вместо газа, общая проводимость зазора становится:

Для материалов с фазовым переходом или других типов наполнителей, присутствующих в зазоре, вместо газа, общая проводимость зазора становится:

Среднее расстояние между плоскостями Y или параметр зазора — это расстояние между средними плоскостями, проходящими через две шероховатые поверхности. Этот параметр связан с эффективной среднеквадратичной шероховатостью поверхности и наклоном неровностей, контактным давлением и модулем Юнга междоузлия через выражение, разработанное для эластомерных материалов:

Эти соотношения для совместной проводимости были сопоставлены с недавно собранными экспериментальными данными для нескольких податливых графитовых материалов.

Сравнение модели и экспериментальных данных

Предложенная модель соединения сравнивалась с недавно собранными экспериментальными данными для графитовых материалов для улучшения проводимости соединения для многих приложений микроэлектроники, а также других применений, не связанных с микроэлектроникой. Данные проводимости соединения показаны в зависимости от кажущегося давления в соединении на рисунках 2 и 3. Сопротивление соединения варьировалось от 70 до 10 мм 2 Кл/Вт для диапазона кажущегося давления от 35 до 1034 кПа . Точки данных ясно показывают, что сопротивление соединения увеличивается по мере увеличения толщины материала и что кажущаяся граница раздела оказывает значительное влияние на теплопроводность соединения. Тенденция как экспериментальных данных, так и предсказаний модели показывает, что при низких давлениях на поверхности раздела тепловой путь, который доминирует в общем сопротивлении соединения, связан с сопротивлением зазора. В то время как это верно при легком поверхностном давлении, при средних и высоких поверхностных давлениях объемное сопротивление становится доминирующим механизмом. В целом, как экспериментальные данные, так и предсказания модели показывают ту же тенденцию, что и данные, построенные в зависимости от давления на поверхности раздела.

Данные проводимости соединения показаны в зависимости от кажущегося давления в соединении на рисунках 2 и 3. Сопротивление соединения варьировалось от 70 до 10 мм 2 Кл/Вт для диапазона кажущегося давления от 35 до 1034 кПа . Точки данных ясно показывают, что сопротивление соединения увеличивается по мере увеличения толщины материала и что кажущаяся граница раздела оказывает значительное влияние на теплопроводность соединения. Тенденция как экспериментальных данных, так и предсказаний модели показывает, что при низких давлениях на поверхности раздела тепловой путь, который доминирует в общем сопротивлении соединения, связан с сопротивлением зазора. В то время как это верно при легком поверхностном давлении, при средних и высоких поверхностных давлениях объемное сопротивление становится доминирующим механизмом. В целом, как экспериментальные данные, так и предсказания модели показывают ту же тенденцию, что и данные, построенные в зависимости от давления на поверхности раздела.

Рис. 2. Термическое сопротивление шва в зависимости от давления на границе раздела для графитового материала различной толщины.

Рис. 3. Термическое сопротивление соединения как функция кажущегося давления на границе раздела для композита ПКМ/графит. упрощающие предположения, т. е. полное смачивание поверхностей. Эти предположения сделают его идеальным случаем, поэтому будет реализована нижняя граница или наилучшая производительность. Однако для одного конкретного графитового материала, т. е. фурона, экспериментальные данные при низких граничных давлениях кажутся выше, чем предсказания модели, что должно указывать на теплофизическое или механическое свойство, которое недостаточно изучено, т. е. Е и . Сравнение между экспериментально измеренными значениями сопротивления соединения и аналитическими прогнозами представлено в таблицах 1 и 2. Кроме того, показаны геометрические и теплофизические свойства для каждого графитового материала, который использовался в настоящем исследовании. Сравнение проводилось при 172 кПа , так как это давление на границе раздела, используемое во многих приложениях микроэлектроники. Экспериментальные данные и модельные прогнозы для используемых материалов достаточно хороши, если учесть, что неопределенность для этих типов измерений довольно велика, т. е. обычно составляет от 10 до 20%. Однако более важным является тот факт, что модель может предсказать тенденцию экспериментальных данных и выделить важные режимы, т. Е. Зазор против объемного сопротивления.

Кроме того, показаны геометрические и теплофизические свойства для каждого графитового материала, который использовался в настоящем исследовании. Сравнение проводилось при 172 кПа , так как это давление на границе раздела, используемое во многих приложениях микроэлектроники. Экспериментальные данные и модельные прогнозы для используемых материалов достаточно хороши, если учесть, что неопределенность для этих типов измерений довольно велика, т. е. обычно составляет от 10 до 20%. Однако более важным является тот факт, что модель может предсказать тенденцию экспериментальных данных и выделить важные режимы, т. Е. Зазор против объемного сопротивления.

Таблица 1. Сравнение расчетных и экспериментальных данных при 172,3 кПа

|

Таблица 2. Геометрические и теплофизические данные

|

Резюме и выводы

Предложена модель для прогнозирования проводимости и сопротивления соединения для соответствующих шероховатых поверхностей, контактирующие неровности и промежуточный слой которых подвергаются упругой деформации. Модель была получена из общей, более сложной модели, которую можно использовать для широкого диапазона давлений, когда теплопередача может происходить через соединение как в микроконтактах, так и в зазорах из-за эффектов шероховатости поверхности.

Модель была получена из общей, более сложной модели, которую можно использовать для широкого диапазона давлений, когда теплопередача может происходить через соединение как в микроконтактах, так и в зазорах из-за эффектов шероховатости поверхности.

Поскольку предложенная модель была основана на номинально плоских шероховатых поверхностях, эти прогнозируемые значения можно использовать для прогнозирования нижней границы сопротивления соединения для профилей неплоских поверхностей. Требуются дальнейшие испытания для проверки предложенной модели на давление на границе раздела более 1034 9 .0077 кПа и другие термические промежуточные материалы с составом, отличным от податливых графитовых материалов.

Ссылки

- Миллер Р.Г. и Флетчер, Л.С., «Теплопроводность прокладочных материалов для соединений космических аппаратов», документ AIAA 73-119, 11-е совещание по аэрокосмическим наукам AIAA, Вашингтон, округ Колумбия, 10-12 января 1973 г.