Усиление конструкций углеволокном. Конструктивные решения усиления углеволокном.

Если Вам нужно выполнить Усиление конструкций углеволокном — позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Углеволоконные материалы для усиления конструкций

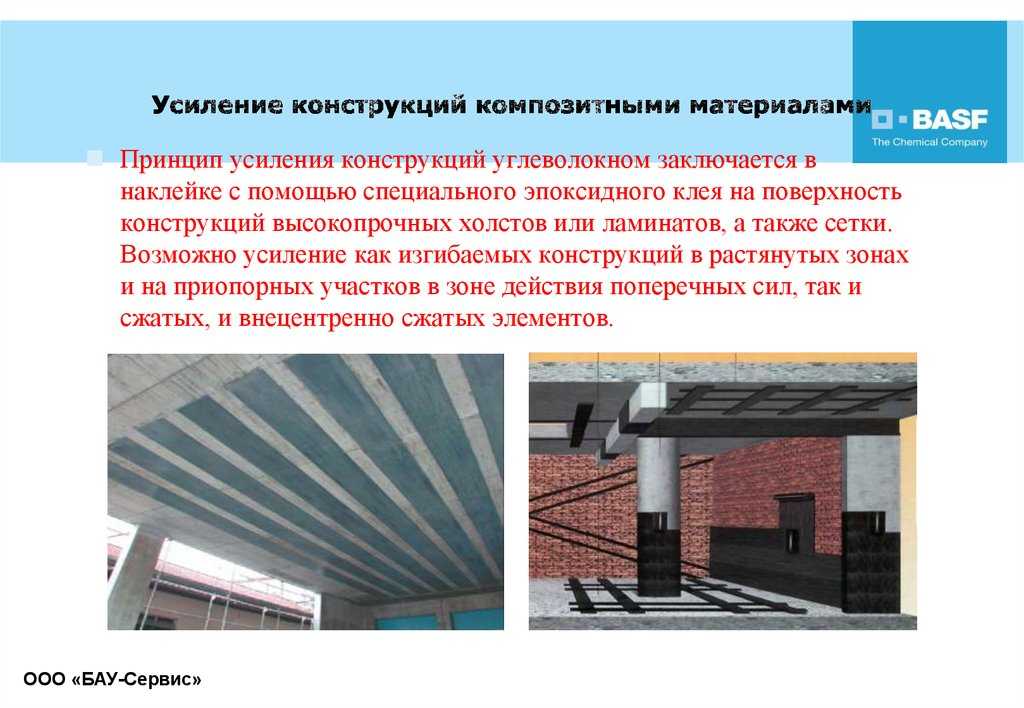

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» — это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения усиления углеволокном

При проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164. 1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования.»

1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования.»

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток. Такая техника наклейки была применена при усилении моста.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Подготовка поверхности перед усилением углеволокном

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

-

ровность поверхности; -

прочность и целостность материала усиливаемой конструкции; -

температуру поверхности конструкции; -

отсутствие загрязнений и пыли; -

влажность; -

и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов для усиления углеволокном

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

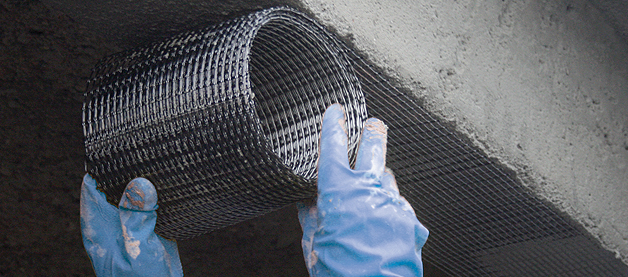

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия углеволоконного усиления

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту углеволоконных элементов усиления до класса огнестойкости не ниже заявленного для усиливаемой конструкции.

Поэтому, применяя их необходимо предусматривать огнезащиту углеволоконных элементов усиления до класса огнестойкости не ниже заявленного для усиливаемой конструкции.

ООО «ПСК Сигма-Ф» выполняет полный комплекс работ по усилению конструкций углеволокном — бесплатный выезд на объект для сбора объемов работ, разрабатывает проект (наличие СРО), осуществляет поставку материалов, выполняет строительные работы, проводит натурные испытания и несет гарантийные обязательства — позвоните нам, и мы рассчитаем стоимость работ на Вашем объекте.

Усиление конструкций углеволокном, материалы для усиления железобетонных конструкций композитными материалами, технология

Современные промышленная и строительная сферы постоянно развиваются и совершенствуются. Поэтому для решения постоянно возникающих новых задач используются новые возможности. Одна из современных инноваций в этих сферах — использование для усиления конструкций и композитных материалов углеволоконного нетканого полотна.

Особые свойства материала

Чтобы усиление конструкций углеволокном имело смысл, материал обязательно должен отвечать определенными требованиям:

- все волокна должны быть строго параллельными;

- для сохранения структуры необходимо использовать стеклянную сетку или эпоксидный биндер.

Добиться этого удается только при условии изготовления углеволокна в соответствии со строгой технологией. Высокое качество материала возможно, но только при соблюдении технологии производителем.

Если технологический процесс соблюден, углеволокно приобретает уникальные свойства. При своей легкости и минимальной толщине материал очень прочен. Усиление углеродным волокном позволяет существенно улучшить характеристики несущих конструкций уже готовых зданий. А если необходимо добиться повышения прочности несущих конструкций нового строящегося здания, то помогает обеспечить усиление углепластик.

Задания на расчет усиления конструкций углеволокном просим направлять по адресу электронной почты carbon@hccomposite. com или используя форму обратной связи в разделе Контакты.

com или используя форму обратной связи в разделе Контакты.

Консультации о применении материалов осуществляются по телефону: +7 (495) 787-88-28.

Преимущества использования материалов

Ремонтные работы старых зданий, а также строительство новых при условии использования углеволоконных материалов, углепластика или фибробетонов возможно существенное сокращение расходов на работы, сокращение срока их выполнения.

К преимуществам использования этих материалов относится:

- отсутствие необходимости привлекать тяжеловесную технику для работ, так как материалы легкие;

- с применением технологии внешнего армирования время, за которое выполняется усиление бетона углеволокном, сокращается до 10 раз;

- конструкция приобретает способность выдерживать нагрузки, которые в 4 раза превышают допустимый уровень для других материалов;

- конструкция не становится тяжелее;

- материал не подвергается коррозийным изменениям;

- если при проектировании, а также предварительных строительных работах, были допущены ошибки, их вполне можно исправить;

- новые материалы прослужат не менее 75 лет.

Усиление углеволокном проводится быстро и является очень эффективной технологией. При повреждении несущих конструкций усиление углепластиком или углеволокном незаменимо, так как оно помогает существенно уменьшит последствия повреждений, не только вернуть несущие способности конструкции, но и повысить их. В дальнейшем железобетон будет защищен от влияния влаги и возникновения коррозии арматуры. А также от большинства возможных механических повреждений.

Усиление несущих конструкций рационализирует строительство. Но доверить любые работы в этой сфере можно только профессионалам. Ведь огромное значение в достижении необходимого результата имеет технология.

Наша компания гарантирует высокое качество материалов. Усиление железобетонных конструкций композитными материалами нашего производства отвечает заявленным характеристикам. Большое количество успешно законченных проектов — неоспоримое подтверждение этого.

В ходе производства используется исключительно качественное сырье. Техническая база производства — это исключительно современное исправное оборудование, которое не дает сбоев, чтобы усиление железобетонных конструкций композиционными материалами могло принести желаемый результат.

Техническая база производства — это исключительно современное исправное оборудование, которое не дает сбоев, чтобы усиление железобетонных конструкций композиционными материалами могло принести желаемый результат.

Усиление композитами становится все более распространенной и часто применяемой технологией, поэтому и технология производства отдельных композиционных материалов и систем внешнего армирования — это та ниша, попасть в которую стремится все больше предприятий. Но только при условии технически грамотного подхода и отказа от чрезмерной экономии на материально-технической базе возможно создание конкурентоспособного материала.

За соблюдением требований к технологическому процессу при изготовлении материалов для усиления композитом на производстве мы следим очень строго. Контроль качества — это гарантия того, что усиление железобетонных конструкций с применением наших композитных материалов принесет необходимое улучшение несущих способностей и продлит срок службы железобетона.

Не стоит забывать и о том, что снижение затрат ресурсов при выполнении усиления конструкций углепластиком или углеволокном приводит к существенной экономии. Причем качество работ не страдает, а оказывается только лучше, чем при использовании устаревших технологий усиления.

Обращайтесь для дополнительных консультаций, если по теме усиления углепластиком по технологии внешнего армирования у вас еще остались вопросы. Сделайте современный выбор в пользу усиления конструкций композитными материалами!

Углеродные волокна и углепластик | SGL Carbon

- Home

- Углеродное волокно и углепластик

Углепластик (CFRP) — настоящий высокотехнологичный материал. Благодаря своим свойствам, превосходящим свойства стали и алюминия, он постоянно открывает новые области применения и уже стал во многих областях незаменимым. Мы отправим вас в путешествие в мир углеродных волокон и увидим, как микроскопически тонкие волокна в конечном итоге превращаются в пластик, армированный углеродным волокном.

Мы отправим вас в путешествие в мир углеродных волокон и увидим, как микроскопически тонкие волокна в конечном итоге превращаются в пластик, армированный углеродным волокном.

- Что такое углеродные волокна?

- Как производятся углеродные волокна?

- Какие типы углеродных волокон существуют?

- Что означает углепластик?

- Как производится углепластик?

- Какими свойствами обладает углепластик?

- Где используется углепластик?

- В чем разница между углепластиком и стеклопластиком?

Углеродные волокна представляют собой промышленно производимые волокна, очищенные таким образом, что они почти полностью состоят из углерода. Они микроскопически малы и примерно в восемь раз тоньше человеческого волоса.

Чтобы сделать их пригодными для различных целей, от 1000 до 60000 нитей объединяют в комплексную пряжу (ровинг), которая наматывается на катушку.

Углеродные волокна являются продуктом высокотехнологичного производственного процесса. Он начинается с исходного продукта, такого как полиакрилонитрил (ПАН). Полиакрилонитрил представляет собой твердое вещество в виде белого порошка. Он твердый и жесткий, а также устойчив к химическим веществам и растворителям. На первом этапе из него изготавливаются тонкие нити, которые затем наматываются на катушку – получается так называемый «предшественник» ПАН.

Он начинается с исходного продукта, такого как полиакрилонитрил (ПАН). Полиакрилонитрил представляет собой твердое вещество в виде белого порошка. Он твердый и жесткий, а также устойчив к химическим веществам и растворителям. На первом этапе из него изготавливаются тонкие нити, которые затем наматываются на катушку – получается так называемый «предшественник» ПАН.

На следующем этапе эти нити помещаются в печь. Сначала они окисляются при температуре от 200 до 300 градусов Цельсия, а затем карбонизируются при температуре от 1200 до 1800 градусов Цельсия. Остаются нити с очень высоким содержанием углерода и высокой прочностью. После обработки поверхности и нанесения проклейки углеродное волокно наматывается и готово к использованию.

Обзор процесса производства наших углеродных волокон (© SGL Carbon)

Уже во время производства прекурсора желаемые свойства придаются более поздним углеродным волокнам. Углеродные волокна различаются в основном следующими свойствами:

- Количество отдельных волокон или нитей в ровинге

- Диаметр и форма нитей

- Прочность, модуль и полученное удлинение

- Поверхностные свойства, которые также определяют последующую гармонию с различными пластическими системами в композитных материалах

В зависимости при окончательном применении также меняются требования к углеродным волокнам и компонентам из углепластика. В то время как модуль особенно важен для одного применения, модуль при растяжении может быть основным фактором для другого применения.

В то время как модуль особенно важен для одного применения, модуль при растяжении может быть основным фактором для другого применения.

Ассортимент изделий из углеродного волокна можно найти на странице с обзором материалов или в нашей брошюре.

Страница материалов Углеродные волокна

Загрузить брошюру «The enablers»

CFRP — это сокращение от армированного углеродным волокном пластика. Углепластик представляет собой материал, состоящий из нескольких составляющих: основного или несущего вещества, также называемого матрицей, и второго армирующего компонента, углеродного волокна, встроенного в матрицу. Обычно в качестве матричного материала выбирают синтетическую смолу. Отвержденный композит имеет различные механические свойства в зависимости от типа используемых углеродных волокон, матрицы и производственного процесса.

Существуют различные способы производства углепластика, которые предлагают различные преимущества с точки зрения производственных затрат и/или диапазона свойств, в зависимости от области применения. Однако в начале процесса производства углепластика всегда находится углеродное волокно. Его вплетают или укладывают в ткань из углеродного волокна или даже сплетают или наматывают с использованием процессов, известных в текстильной промышленности.

Однако в начале процесса производства углепластика всегда находится углеродное волокно. Его вплетают или укладывают в ткань из углеродного волокна или даже сплетают или наматывают с использованием процессов, известных в текстильной промышленности.

Мы производим детали из углепластика от прототипа до серийного производства. Используются следующие технологии производства:

- Prepreg compressing molding

- Autoclave technology

- Winding methods

- Blowing methods

- RTM process (Resin Transfer Molding)

- Wet pressing

- Braiding

- Tape laying

- Fiber placement

The diagram on the right На стороне руки показаны различные способы изготовления компонента из углепластика.

Пример процесса производства пластика, армированного углеродным волокном (© SGL Carbon)

CFRP в основном используется там, где другие материалы достигают предела своей несущей способности. Прежде всего, большое значение имеют его малый вес и прочность: углепластик почти в пять раз легче стали и имеет лишь около 60% веса алюминия.

Прежде всего, большое значение имеют его малый вес и прочность: углепластик почти в пять раз легче стали и имеет лишь около 60% веса алюминия.

Другие свойства включают высокую усталостную прочность, прозрачность для рентгеновских лучей и низкое тепловое расширение. На конкретные свойства отдельного компонента можно целенаправленно воздействовать, контролировать и оптимизировать.

Вы можете прочитать о том, на что мы в SGL Carbon обращаем внимание и какие возможности открываются благодаря нашему портфолио, в нашей брошюре по продуктам.

Загрузить брошюру «Оптимизаторы веса»

Возможности применения углепластика не ограничены. Сегодня наиболее распространенными сферами применения углепластика являются аэрокосмическая промышленность, автомобилестроение и ветроэнергетика. В медицинской технике, робототехнике, технике автоматизации, измерительной технике и оптике, а также в машиностроении и в сфере спорта и отдыха углепластик можно использовать по-разному.

Мы предлагаем решения из углепластика почти для всех областей применения и консультируем наших клиентов по всей цепочке создания стоимости — от волокна до проектирования, прототипов и серийного производства. Свяжись с нами!

Свяжись с нами!

Наши рынки и решения

Сколько стоит углепластик в целом сказать нельзя. Цены очень индивидуальны и зависят от разработки, типа, производства и соответствующего количества штук, в которых производится углепластик. Если у вас есть конкретное требование или запрос, пожалуйста, свяжитесь с нами.

Пластик, армированный углеродным волокном (CFRP), и пластик, армированный стекловолокном (GFRP), отличаются, прежде всего, использованием разных волокон. Как следует из названия, углеродные волокна используются для углепластика, тогда как стеклянные волокна используются для стеклопластика. Пластмассы на основе углеродных волокон обладают значительно большей прочностью, а также легче из-за меньшей плотности. Стеклянные волокна, с другой стороны, дешевле, поэтому их часто используют.

SIGRAFIL ® Short Carbon Fibers

PANOX ® Oxidized PAN Fibers

SIGRATEX ® Textile Materials

SIGRACOMP ® CFRP Components

CFRP Lightweight Components for the Automotive Industry

CFRP Lightweight Components for the Аэрокосмическая промышленность

Легкие компоненты из углепластика для медицинской техники

SIGRAPREG ® Предварительно пропитанные материалы

Если у вас есть дополнительные вопросы об углеродных волокнах или пластмассах, армированных углеродным волокном (CFRP), обращайтесь к нам в любое время. .

.

Я прочитал и понял правила защиты данных.*

* Обязательные поля

Не заполняйте это поле!

Полимеры, армированные углеродным волокном, для бетонных конструкций

🕑 Время считывания: 1 минута

Углерод

армированный волокном полимер (CFRP) представляет собой тип композитных материалов, состоящих из

углеродное волокно и полимер. Углеродное волокно обеспечивает прочность и жесткость

в то время как полимер действует как когезионная матрица для защиты и удержания волокон

все вместе. Углепластик изготавливается в виде полос, стержней и листов с использованием различных материалов.

технология производства, такая как намотка нити, пултрузия и ручная укладка

процессы.

углепластик

материалы обладают хорошей жесткостью, высокой прочностью, низкой плотностью, коррозионной

сопротивление, вибростойкость, высокая предельная деформация, высокая усталость

сопротивления и низкой теплопроводности. Они плохие проводники

электричество и немагнитны.

Углепластик обеспечивает средства для решения многих проблем, связанных с износом и

укрепление инфраструктуры, такой как мосты и здания. Использование углепластика

арматурные стержни в новом бетоне могут устранить потенциальные проблемы с коррозией и

значительно увеличить прочность конструкции элемента.

Действует

использование полимера, армированного углеродным волокном, может значительно увеличить срок службы

конструкций, сводя к минимуму требования к техническому обслуживанию. Углеродные волокна также

использовались в качестве армирования для абляционных пластиков и для армирования для

легкие, высокопрочные и жёсткие конструкции.

Содержимое:

- Свойства

CFRP - Применение CFRP в бетонных конструкциях

- 1. Полосы CFRP

- 2. Обертки CFRP

- 3. Ламинаты CFRP

- 4. Стержни из углепластика

- Производство

Методы для CFRP

Свойства

из углепластика

- Щелочестойкий.

- Коррозионная стойкость, поэтому используется для защиты от коррозии и восстановления железобетонных конструкций.

- Обладает низкой теплопроводностью.

- Углепластик имеет высокое отношение прочности к весу и, следовательно, устраняет необходимость в тяжелом строительном оборудовании и несущих конструкциях.

- Требуется короткое время отверждения. Таким образом, приложение занимает меньше времени. Это значительно сокращает продолжительность проекта и время простоя конструкции.

- CFRP обладают высоким пределом деформации

- Высокая усталостная прочность. Таким образом, они не разлагаются, что легко снижает потребность в частом техническом обслуживании.

- Углепластик плохо проводит электричество и не обладает магнитными свойствами.

- Благодаря небольшому весу сборные компоненты из углепластика можно легко транспортировать. Таким образом, это поощряет сборное строительство, снижает трудозатраты на монтаж на месте и требования к капитальным вложениям.

Рис. 1: Полосы, листы и стержни углепластика

Применение углепластика в бетонных конструкциях

1. Полосы углепластика

Существует множество технологий, в которых используется углепластик.

полосы, ламинаты для укрепления бетонных конструкций, например, склеенные снаружи

Листы CFRP и FRP для монтажа на поверхности. Эффективность методов укрепления

зависит от прочности клея, используемого для приклеивания углепластика к бетону

поверхность и степень напряжения на границе раздела бетона и углепластика.

Углепластик используется для упрочнения стали.

автомобильные мосты легче и дешевле. Полосы из углепластика составляют всего 20%

масса полос аналогичных изделий из высокопрочной стали, но

не менее чем в четыре раза сильнее. Их высокое соотношение прочности и веса делает

Полосы углепластика легко обрабатываются и снижают затраты на установку. Полосы углепластика

толщиной всего 8 мм были использованы для укрепления автомобильного моста в

Рочдейл, Великобритания.

Рис. 2: Полосы углепластика, используемые для усиления железобетонной плиты

2. Углепластиковая обертка

Углепластиковая обертка используется для

восстановление каменных колонн. Обертки из углепластика используются для защиты от коррозии.

и восстановление железобетонных колонн. Они также используются для

строительство сейсмостойких конструкций.

Добавление листов углепластика значительно

увеличивает предельную способность к изгибному моменту модернизированной стены сдвига.

Однако для того, чтобы лист FRP выдерживал высокие осевые нагрузки, возникающие в результате

от изгибающего момента, приложенного к стене сдвига, листы углепластика должны быть

надежно закреплены у основания стены.

Рис. 3: Обмотка железобетонных колонн листами углепластика

3.

Ламинаты углепластика

Ламинаты углепластика с низким тепловым расширением

используются для усиления элементов конструкций, таких как балки в зданиях и

балки в мостах.