Виды эпоксидной смолы и характеристики, состав полимера

Эпоксидная смола, как строительный материал, давно уже не является диковинкой. Его популярность остается достаточно высокой даже среди тех, кто ни разу не имел дела с полимерами. Еще 60 лет назад эпоксидную смолу начали активно применять в промышленности и в быту. Но изначально она рассматривалась исключительно, как клеевой состав.

Сегодня область применения, как и возможности современных смол, существенно расширились. Внедрение новых технологий производства композитных материалов позволило получать целый ряд разновидностей смол с различными уникальными характеристиками. Виды эпоксидных смол и их назначение напрямую зависят от состава и количества наполнителей, к которым относятся растворители, стабилизаторы, отвердители и пластификаторы.

Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками. Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

Эпоксидная смола – сложное химическое соединение, образованное на основе олигомеров, содержащих эпоксидные группы. При соединении с аминами или кислотами происходит реакция полимеризации, в результате которой образуются сшитые полимеры. Основным химическим элементом в основе эпоксидки является эпихлоргидрин. При поликонденсации его с бисфенолом-А получается смола.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители.

- Алебастр или цемент способны повысить прочность полимера, уплотняя его структуру. При необходимости в основной компонент может добавляться до 40% порошковых наполнителей.

- Мелкозернистая микросфера предназначена для снижения плотности смолы. Наполнитель представлен шариками из порошка, плотность которых ниже плотности полимера. В результате можно получить «воздушную» массу с относительно низкой плотностью.

- Стекловолокно или хлопковое волокно выполняет армирующую функцию. Вязкость смолы при добавлении волокна повышается, однако текучесть способствует заполнению всех полостей и пор. Такие наполнители используют при производстве стеклопластиков и прочих композитных материалов.

- Измельченная древесина является альтернативой микросферы. Натуральный компонент менее дорогой, по сравнению с синтетическим, ведь древесная крошка, в большинстве своем, является отходом на деревообрабатывающих предприятиях.

- Аэросил повышает тиксотропность смолы. Тиксотропность – это способность повышать свою вязкость (загустевать) в статичном состоянии.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей. - Графит добавляется, как пигмент. С ним смола приобретает характерный серый оттенок. Также в роли пигментных порошков выступает алюминиевая пудра или двуокись титана.

Добавки способны повышать не только прочность и твердость смолы. Пластификаторы (касторовое масло) делают застывшую смолу эластичной и упругой. Данные свойства востребованы в условиях вибраций и периодически меняющихся нагрузок. Количество наполнителя диктуется конкретными характеристиками, которые нужно получить.

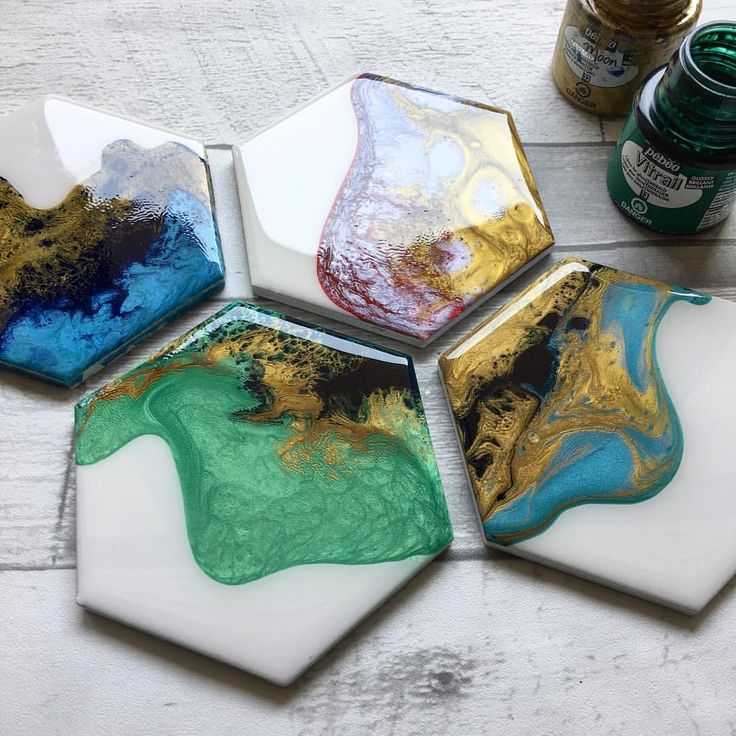

Модифицированная эпоксидка, то есть, смола с наполнителями, изготовителем определяется, как материал для конкретных работ: заливки пола, пропитки, художественных работ, изготовления бижутерии.

Достоинства

Уникальность эпоксидной смолы заключается в том, что она обладает рядом достоинств. Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Эпоксидка в застывшем виде отличается износостойкостью. Она устойчива к воздействию абразивных средств, поэтому может применяться в условиях постоянного трения. Смола не является фрикционным материалом, но изделия из нее имеют большой срок эксплуатации.

Полимер обладает высокой адгезией к целому ряду материалов. Смола часто используется в качестве клея, причем для склеивания подходит большинство материалов. Исключением является полиэтилен, тефлон и оргстекло.

При наличии наполнителей смолы выдерживает ударные нагрузки. В чистом виде материал достаточно прочный, но добавки лишь увеличивают эти показатели. Заливные полы из смолы могут монтироваться в производственных помещениях и цехах.

Слой полимера не пропускает влагу.

- Во-первых, изделия из эпоксидки могут эксплуатироваться в условиях повышенной влажности.

- Во-вторых, смолу используют в качестве гидроизолятора при строительстве зданий и жилых помещений.

Практическое отсутствие усадки упрощает процесс заливки. Отвердевшая смола имеет ту же форму и объем, который она занимала, будучи в жидком состоянии.

Характеристики полимера

В чистом виде эпоксидная смола напоминает стекло с тем лишь отличием, что она имеет желтоватый оттенок. По консистенции основной компонент смолы похож на свежий мед. В зависимости от состава олигомера цвет эпоксидки может быть более темным и даже оранжевым. Введение наполнителей сказывается и на внешнем виде полимера. Он приобретает различные оттенки: белый, серый, коричневый и черный. Если говорить о пигментных веществах и колерах, то современные технологии позволили получить целую гамму цветов.

Как было сказано выше, эпоксидная смола инертна к активным веществам, в том числе и галогенам. Разрушиться отвержденный полимер может только под действием концентрированных кислот. Щелочи остаются для смолы абсолютно безвредными. Перечень материалов, с которыми «работает» эпоксидка, достаточно объемный. Приведем примеры лишь некоторых из них:

Приведем примеры лишь некоторых из них:

- древесина;

- металл;

- керамика;

- фаянс;

- кода;

- резина.

Различные виды эпоксидной смолы дают разные результаты, касающиеся свойств клеевого шва или отвержденной массы. В качестве примера технических характеристик материала можно рассмотреть самую популярную марку полимера – ЭД-20.

Ее плотность составляет 1,2 кг/м3. Прочность на деформации измеряется единицами давления. Так, для деформации растяжения прочность составляет 40-90 МПа, для изгиба – 80-140 МПа, для сжатия – 100-200 МПа. Важной характеристикой является температура отверждения и время полной полимеризации. Эти параметры необходимо учитывать, подбирая материал для конкретных видов работ. Смола ЭД-20 полимеризуется за 1,5 часа при температуре 20°C градусов.

Приготовление состава сводится к смешиванию основного компонента с отвердителем. Точные пропорции указываются заводом, который занимается изготовлением полимера.

Теплостойкость – параметр, указывающий предельное значение температуры для эксплуатации материала, она достигает 170°C градусов. Ударная вязкость выражается, как доля энергии, приходящаяся на единицу площади поверхности слоя смолы.

Классификация

Практически все марки эпоксидных смол, которые продаются для бытовых нужд, представлены двухкомпонентным составом. Как правило, основной компонент называют компонентом «А», а отвердитель – компонентом «Б». Эти компоненты хранятся в разных упаковках. Удобная фасовка позволяет оптимизировать расходы, рассчитав количество материала для данного вида работ. В тривиальной классификации смолы можно разделить на две большие группы: полимеры холодного и горячего отверждения.

Смолы холодного отверждения наиболее востребованы в домашних условиях, так как процесс полимеризации протекает при относительно низких температурах, сравнимых с температурой окружающей среды. Для горячего отверждения требуется создание специальных условий. Но именно такие материалы обладают большей устойчивостью к нагрузкам и химически агрессивным средам.

Но именно такие материалы обладают большей устойчивостью к нагрузкам и химически агрессивным средам.

Другой способ разделения смол на отдельные категории связан с компонентом поликонденсации. Если в качестве такового выступают эпихлоргидрин и бисфенол А, то соответствующие смолы называются эпоксидно-диановыми, это самый распространенный вид смол. В России производство полимеров промышленного назначения подлежит сертификации, поэтому маркировка эпоксидной смолы определена ГОСТом. Эпоксидно-диановые смолы имеют обозначение, в основе которого лежит аббревиатура «ЭД» (вышеприведенный пример).

Различают следующие виды смол:

- эпоксидно-диановые смолы;

- эпоксидно-диановые смолы для ЛКМ;

- эпоксидные модифицированные смолы;

- смолы специального назначения.

В представленные категории попадают не все марки. Современные производители осваивают европейские технологии. В результате слияния компаний на российском рынке появляется продукция с зарубежными брендами. Такие материалы отличаются универсальностью и в данную классификацию не попадают.

Такие материалы отличаются универсальностью и в данную классификацию не попадают.

Многие фирмы определяют назначение своей продукции. В магазине стройматериалов можно приобрести клеевые составы, компаунды, смолу для рисования, заливочных работ, для изготовления мебели. Приведем примеры классификации по ГОСТ.

Эпоксидно-диановые смолы

Материалы отечественного производства отличаются низкой стоимостью. За выгодную цену придется пожертвовать качеством продукции. Если с техническими показателями проблем не возникает, то прозрачность эпоксидно-диановых смол не самая высокая. При отсутствии выбора эпоксидку ЭД используют в качестве компаунда, однако существуют более адаптированные для этих целей марки.

- ЭД-22. Смола отличается низкой вязкостью и позиционируется, как универсальный материал. Производится в соответствии с ГОСТ10587-84. В нормативном документе прописаны требования и к прозрачности смолы, однако предусматриваются отклонения, поэтому можно встретить экземпляры с явно выраженным желтым оттенком.

Основной недостаток – самостоятельная кристаллизация при длительном хранении.

Основной недостаток – самостоятельная кристаллизация при длительном хранении. - ЭД-20. Можно считать, что данная марка более совершенный вариант смолы ЭД-22. Она также характерна своей низкой вязкостью, но некоторые показатели имеют более высокое значение.

- ЭД-16. Смола с противоположными показателями вязкости. Она практически не используется в быту и служит, в основном, для производства стеклопластика.

- ЭД-8 и ЭД-10. Относятся к «твердым» смолам. На производстве они используются в качестве электроизолятора. В быту и строительстве применяются при проведении заливочных работ. Отличаются высокими показателями прочности, за что и получили соответствующее второе название.

Эпоксидно-диановые смолы для лакокрасочных материалов

Эпоксидные смолы марок Э-40, Э-40р и Э-41 в магазинах стройматериалов не найти, так как данные полимеры не предназначены для бытового использования. Они широко применяются для изготовления эмалей, лаков, красок, шпатлевок, защитных покрытий, а также в качестве клеев.

Продукция соответствует ТУ 2225-154-05011907-97 и ТУ 2225-595-11131-395-01. Она поставляется на комбинаты лакокрасочной промышленности или изготавливается в их цехах.

Эпоксидные модифицированные смолы

К модифицированным смолам относятся материалы, у которых те или иные характеристики изменены путем введения различных добавок. Промышленное применение полимеров требует высоких показателей прочности, термоустойчивости, эластичности или клеевых свойств. Для модифицированных свойств также определены маркировки, согласно ГОСТ или ТУ.

- КДА-2. Данная марка используется в качестве связующего элемента в углепластиках или стеклопластиках, но, благодаря высокой адгезии, смола может служить клеевым составом. Возможно проведение заливочных работ, однако материал вызывает интерес только в плане создания электроизоляционной прослойки.

- К-02Т. Высокая степень текучести позволяет пропитывать волокна намоточных изделий. Смола К-02Т добавляется с целью их цементации.

- ЭЗ-111. Применяется исключительно в электротехнических изделиях. Примером может служить герметизация трансформаторов или заливка электродеталей.

- УН-562 и УП-599. Модели отличаются наличием в составе пластификатора, который повышает их эластичность. Используются в заливочных работах, особенно в местах, подверженных вибрационным нагрузкам.

- К-153, К-115, К-176, К-201. Серия эпоксидных смол повышенной плотности. Они выступают в качестве герметика во многих отраслях промышленности.

- КДА известен потребителям, как двухкомпонентный эпоксидный клей.

Смолы специального назначения

В более жестких условиях обычные смолы применять нельзя. Для различных целей создаются материалы специального назначения. В принципе, это те же модифицированные смолы, только их отдельные характеристики повышены в несколько раз.

- ЭА. Можно использовать для заливки напольных покрытий в производственных помещениях.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты. - УП-610. Входит в состав сверхпрочных стеклопластиков.

- УП-643. Усовершенствованная модель, повышающая теплостойкость и химическую стойкость стеклопластиков.

- ЭХД. Хлорсодержащая смола, ее высокие показатели прочности, теплостойкости, огнеупорности и влагостойкости вводят материал в разряд универсальных компаундов.

- УП-631. Применима в сфере обеспечения пожарной безопасности. Самозатухающие свойства востребованы при монтаже огнезащитных пропиток.

Некоторые марки смол не попали в указанную классификацию. Отдельной группой выступают материалы линейки «Эпоформ». Они адаптированы для заливочных работ и продаются в специализированных магазинах. Среди марок Эпоформ встречаются компаунды с высокими показателями прозрачности, которые используются в изготовлении мебели, бижутерии и прочих декоративных композиций. Смола отлично взаимодействует с растворителем, поэтому позволяет варьировать вязкостью и текучестью.

Смола отлично взаимодействует с растворителем, поэтому позволяет варьировать вязкостью и текучестью.

Марки эпоксидных смол, виды, применение, модифицированная и эпоксидно-диановая

Таблица. Применение эпоксидных смол.

| Наименование | ТУ | Область применения |

| Эпоксидно-диановые смолы | ||

| ЭД-22 |

ГОСТ 10587-84

(изм. № 1)

| Относительно низковязкая жидкая кристализующаяся при хранении смола универсального назначения. |

| ЭД-20 |

ГОСТ 10587-84

(изм. № 1)

| Наиболее широко применяемая жидкая смола универсального назначения |

| ЭД-16 |

ГОСТ 10587-84

(изм. № 1)

| Высоко вязкая смола, применяется в основном в качестве связующего для стеклопластиков. |

| ЭД-8,ЭД-10 |

ГОСТ 10587-84

(изм. № 1)

| Твердые смолы, применяемые для заливочных композиций в радио- и электротехнической промышленности. |

| Эпоксидно-диановые смолы для ЛКМ | ||

| Э-40, Э-40р | ТУ 2225-154-05011907-97 | Для изготовления красок,эмалей, лаков, шпаклевок, покрытий стойких к агрессивным факторам окружающей среды и воздействию химических веществ. |

| Э-41 | ТУ 2225-595-11131-395-01 | Используется для изготовления эмалей, лаков, шпаклевок, а также заливочных композиций и клеев. |

| Эпоксидные смолы (импортные) | ||

| YD-128 | ИМПОРТ | Используется в лакокрасочной, электротехнической и радиоэлектронной промышленности, авиа-, судо- и машиностроении, а также в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков и др. Обладает высокой прозрачностью, хорошей адгезией к поверхностям различной природы, что позволяет получать высококачественные покрытия с заданными свойствами (с высокой термо- и химической стойкостью) в зависимости от природы выбранного отвердителя, а также — хорошими экологическими показателями. Обладает высокой прозрачностью, хорошей адгезией к поверхностям различной природы, что позволяет получать высококачественные покрытия с заданными свойствами (с высокой термо- и химической стойкостью) в зависимости от природы выбранного отвердителя, а также — хорошими экологическими показателями. |

| ST-1000 | ИМПОРТ | Используется для получения композиций, обладающих высокой устойчивостью к длительному воздействию атмосферных факторов, сохраняя первоначальную окраску, структуру и физические свойства полимерного покрытия.Хорошо совмещается с различными смолами. Отверждается немного медленнее, чем эпоксидно-диановые аналоги. |

| DER 671 | ИМПОРТ | Используется в электротехнической и радиоэлектронной промышленности, авиа-, судо- и машиностроении, а также в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков. |

| Эпоксидные модифицированные смолы | ||

| КДА-2 | ТУ 2225-611-11131395-2005 (изм. № 1) № 1) | Связующие для стеклопластиков, клеев и электроизоляционных заливочных композиций. |

| К-02Т | ТУ 2257-601-11131395-01 (изм. №№1,2) | Для пропитки многослойных намоточных изделий с целью их цементации, повышения влагостойкости |

| ЭЗ-111 | ТУ 2225-560-00203521-01 | Для герметизации трансформаторов, для пропитки и заливки деталей электротехнических изделий. |

|

УП-563,

УП-599.

| ТУ 2225-336-09201208-94 | Для изготовления эластичных пропиточно-заливочных компаундов, клеев и связующих для стеклопластиков |

| К-153 | ТУ 2225-598-11131395-01 (изм. №№1, 2,3) | Для заливочных, клеевых, герметизирующих, пропиточных и обволакивающих композиций в различных отраслях промышленности. |

|

К-115

К-176

К-201

| ТУ 2225-597-11131395-01 (изм. №1) №1) | Для пропитки, заливки, обволакивания и герметизации деталей, а также в качестве клеев, электроизоляционных заливочных композиций, изоляционных и защитных покрытий, связующих для стеклопластиков. |

| КДА | ТУ 2225-611-11131395-2005 (изм. № 1) | Используется в качестве связующих для стеклопластиков, клеев и электроизоляционных заливочных композиций. |

|

Эпоксидные смолы специального назначения

(Отвержденные композиции на основе смол специального назначения обладают уникальными физико-механическими и технологическими свойствами, позволяющими применять их в экстремальных условиях работы и окружающей среды в различных областях промышленности и техники.)

| ||

| ЭА | ТУ 2225-606-11131395-2003 (изм. №1) | Для изготовления низковязких эпоксидных компаундов, используемых в качестве заливочных, пропиточных и клеевых составов, в качестве разбавителя конструкционных связующих. |

| УП-610 | ТУ 2225-606-11131395-2003 (изм. №1) | Для изготовления высокопрочных стеклопластиков, заливочных и пропиточных композиций, клеев, специальных композиционных материалов. |

| УП-643 | ТУ 2225-605-11131395-2003 | В составе тепло- и химстойких связующих для стеклопластиков, клеев, компаундов в электротехнической промышленности. |

|

ЭХД

(хлорсодержащая смола)

| ТУ 2225-607-11131395-2003 (изм. №1) | В качестве основы заливочных компаундов, герметиков, клеев и связующих для угле- и стеклопластиков, обладающих высокими механическими свойствами,пониженной горючестью, высокой влаго- и теплостойкостью,отличной атмосферостойкостью. |

|

УП-637

(смола на основе резорцина)

| ТУ 6-05-241-194-79 (изм. № 3) | Для изготовления заливочных и пропиточных композиций, клеев, связующих для конструкционных стеклопластиков. |

| УП-631 | ТУ 2225-020-00203306-96 | В качестве компонента при изготовлении самозатухающих и негорючих компаундов для пропитки, заливки, клеев, покрытий. |

|

Эпоксидно-модифицированные смолы марки ЭПОФОМ

(эпоксидный компаунд для устройства наливных полов, покрытий, ремонта трубопроводов)

| ||

| Эпофом-1,2,3 | ТУ 2225-596-11131395-2000 (изм. №1) | Используются в качестве защитных антикоррозионных покрытий металлических и бетонных строительных конструкций и емкостного оборудования от воздействия химически агрессивных сред; для устройства гидроизоляции, монолитных наливных покрытий бетонных полов; для грунтовки, выравнивания и нанесения отделочного слоя на различные поверхности; для склеивания различных материалов и получения инъекционных композиций для восстановления или усиления железобетонных конструкций. |

| Эпофом — 1с | ТУ 2225-596-11131395-2000 (изм. №1) №1) | Используется в качестве пропиточной составляющей рукавного материала для ремонта трубопроводов канализационных сетей и напорных сетей холодного водоснабжения без их демонтажа и извлечения из грунта. |

RS Компоненты | Промышленные, электронные продукты и решения

Компоненты РС | Промышленные, электронные продукты и решения

- Поддержка

- Откройте для себя

- для вдохновения

- Найдите местное отделение

Разделы нашей продукции:

- Аккумуляторы и зарядные устройства

- Соединители

- Дисплеи и оптоэлектроника

- Контроль электростатического разряда, чистые помещения и прототипирование печатных плат

- Пассивные компоненты

- Блоки питания и трансформаторы

- Raspberry Pi, Arduino и средства разработки

- Полупроводники

- Механизм автоматизации и управления

- Кабели и провода

- Корпуса и серверные стойки

- Предохранители и автоматические выключатели

- HVAC, вентиляторы и управление температурным режимом

- Освещение

- Реле и формирование сигналов

- Переключатели

- Доступ, хранение и обработка материалов

- Клеи, герметики и ленты

- Подшипники и уплотнения

- Инженерные материалы и промышленное оборудование

- Застежки и крепления

- Ручной инструмент

- Механическая передача энергии

- Сантехника и трубопровод

- Пневматика и гидравлика

- Электроинструменты, Пайка и сварка

- Компьютеры и периферия

- Уборка и техническое обслуживание помещений

- Офисные принадлежности

- Средства индивидуальной защиты и рабочая одежда

- Безопасность и скобяные изделия

- Безопасность сайта

- Испытания и измерения

Типы смол — Все о различных типах эпоксидных смол

Этот пост может содержать партнерские ссылки. Мы можем получать небольшую комиссию от покупок, сделанных через них, без каких-либо дополнительных затрат для вас.

Мы можем получать небольшую комиссию от покупок, сделанных через них, без каких-либо дополнительных затрат для вас.

Существует так много применений смолы, ей можно придать любую структуру или форму, ее можно использовать в качестве эпоксидной смолы, ее можно маскировать и смешивать с веществом, к которому она прилипает или с которым работает. соединение с. В этом блоге мы даем вам обзор различных типов эпоксидной смолы.

Содержание

- 1 Какие существуют типы смол?

- 1,1 УФ -смола

- 1.2 Полиуретановая смола

- 1,3 Эпоксидная смола

- 1,4 Полиэфирная смола

- 2 Заключение

Каковы различные типы Resin??

Существует множество различных типов смол, каждый из которых имеет свой собственный состав и свойства. Мы дадим небольшое представление о следующих типах смолы; УФ-смола, полиуретановая смола, эпоксидная смола и полиэфирная смола. Большинство смол состоят из двух компонентов: отвердителя (катализатора) и основной смолы. Когда вы смешиваете эти компоненты вместе, это вызывает химическую реакцию, которая позволяет смоле затвердевать. УФ-смола отличается тем, что состоит только из одного компонента, так как этот тип смолы требует воздействия УФ-излучения, чтобы вызвать химическую реакцию и позволить смоле затвердеть.

Большинство смол состоят из двух компонентов: отвердителя (катализатора) и основной смолы. Когда вы смешиваете эти компоненты вместе, это вызывает химическую реакцию, которая позволяет смоле затвердевать. УФ-смола отличается тем, что состоит только из одного компонента, так как этот тип смолы требует воздействия УФ-излучения, чтобы вызвать химическую реакцию и позволить смоле затвердеть.

УФ-смола

Как уже упоминалось, УФ-смола отличается от других смол тем, что состоит только из одного компонента. УФ-смола затвердевает очень быстро, так как требуется только воздействие УФ-света, чтобы активировать химическую реакцию, которая позволяет смоле затвердевать.

LET’S RESIN UV Resin Starter Kit

- Усовершенствованная прозрачная УФ-смола, быстрое отверждение, низкая усадка, сверхпрозрачная, устойчивая к пожелтению

- Может быстро отверждаться под действием УФ-излучения, дневного света или солнечного света

- Изготовлен из высококачественных и нетоксичных материалов, со слабым запахом

Посмотреть на Amazon

Применение

Для работы с УФ-смолой вам просто нужно налить ее на предмет, который вы выбрали для покрытия. , вы можете покрасить или подкрасить смолу перед заливкой, если хотите. Чтобы закрепить УФ-смолу, вам нужно будет подвергнуть ее воздействию УФ-излучения. Как долго вам нужно подвергать его воздействию ультрафиолетового излучения, зависит от толщины залитой вами смолы и размера изделия.

, вы можете покрасить или подкрасить смолу перед заливкой, если хотите. Чтобы закрепить УФ-смолу, вам нужно будет подвергнуть ее воздействию УФ-излучения. Как долго вам нужно подвергать его воздействию ультрафиолетового излучения, зависит от толщины залитой вами смолы и размера изделия.

PROS

- У вас есть много времени для работы с этим продуктом, так как он начинает схватываться только тогда, когда вы решите подвергнуть смолу воздействию УФ-излучения

- 9009 Это самая быстрая сушка Доступна смола

- Так как это только один компонент, смешивание не требуется, что уменьшает возможность ошибки нельзя использовать для покрытия больших площадей, из-за этого УФ-смола подходит только для определенных проектов

- Срок годности ограничен, всего 6 месяцев

- Довольно дорогой продукт по сравнению с другими типами смол

Полиуретановая смола

Вы можете использовать полиуретановую смолу для литейных форм, это очень прочный продукт, который можно использовать для изготовления различных предметов. Полиуретановая смола очень прочная и при нагревании становится очень твердой. Существует множество различных типов полиуретановой смолы, которые используются в нескольких различных отраслях промышленности, например, во многих бытовых приборах есть полиуретановые изделия, полиуретан также часто используется в автомобильной промышленности.

Полиуретановая смола очень прочная и при нагревании становится очень твердой. Существует множество различных типов полиуретановой смолы, которые используются в нескольких различных отраслях промышленности, например, во многих бытовых приборах есть полиуретановые изделия, полиуретан также часто используется в автомобильной промышленности.

VARATHANE Ultimate Полиуретан на водной основе, глянцевое покрытие

- Защищает деревянные поверхности внутри помещений, такие как мебель, окна, шкафы, отделка и т. д. 30 минут при покрытии до 125 кв. футов, повторное покрытие через 2 часа

Посмотреть на Amazon

Нанесение

Процесс нанесения зависит от причины, по которой вы используете полиуретановую смолу, пример: если вы отливаете в форму полиуретановую смолу, вам нужно будет объединить два компонента, прежде чем заливать смолу в форму. Еще одним применением полиуретановой смолы является то, что вы можете нанести ее на поверхность, чтобы сделать ее менее скользкой.

PROS

- This type of resin can be used as an electrical encapsulate

- Once the Polyurethane resin has been cured and set it is then heat resistant

- The polyurethane resin очень быстро схватывается

- Полиуретановая смола имеет отличные свойства текучести и легко смешивается, эти элементы облегчают заполнение формы или любой области

- Вряд ли нет усадки во время процесса установки

Cons

- Полиуретановый смол не такой же клей, как в эпотоге, непловный. это может вызвать пенообразование

- При отверждении издает неприятный запах

- После отверждения и затвердевания смола не может быть сварена

- Вам потребуется добавить дополнительную добавку, чтобы полиуретановая смола не подвергалась воздействию УФ-излучения.

что делает его пригодным для смолы для большого количества проектов.

что делает его пригодным для смолы для большого количества проектов.PROS

- Эпоксидная смола — очень прочный тип смолы

- ряд эпоксидных смол очень просты в настройке и все долговечны

- все эпоксидные смолы довольно недороги и их можно легко купить, из всех доступных смол эпоксидная смола может использоваться для наибольшего количества применений прямой солнечный свет, эпоксидная смола имеет тенденцию к пожелтению

- Эпоксидная смола требует сухой атмосферы для достаточного высыхания и затвердевания, поэтому она не идеальна для использования в условиях высокой влажности

Применение

То, как вы будете наносить эпоксидную смолу, зависит от того, какой проект вы делаете. Короче говоря, в базовом применении смолу наносят слой за слоем, позволяя каждому слою высохнуть перед нанесением следующего слоя. Хотя вы можете отшлифовать смолу после нанесения начального слоя, между любыми дополнительными слоями больше шлифовать не следует.

Покрывающая смола: Покрывающая смола может использоваться для покрытия поверхности или предмета, создавая прочное защитное покрытие с высоким блеском. Смола для покрытия идеально подходит для покрытия подобных бетонных полов.

PRO MARINE Кристально прозрачное покрытие из эпоксидной смолы для столешницы

- Высококачественная кристально чистая эпоксидная смола для столешницы

- 100% твердый материал без ЛОС и добавок растворителей

- При смешивании в соотношении 1:1

View on Amazon

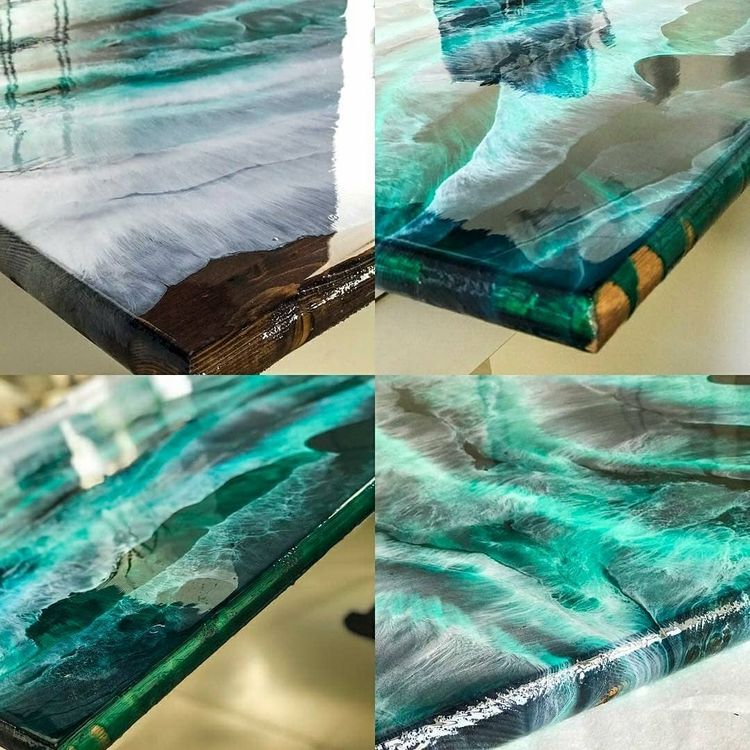

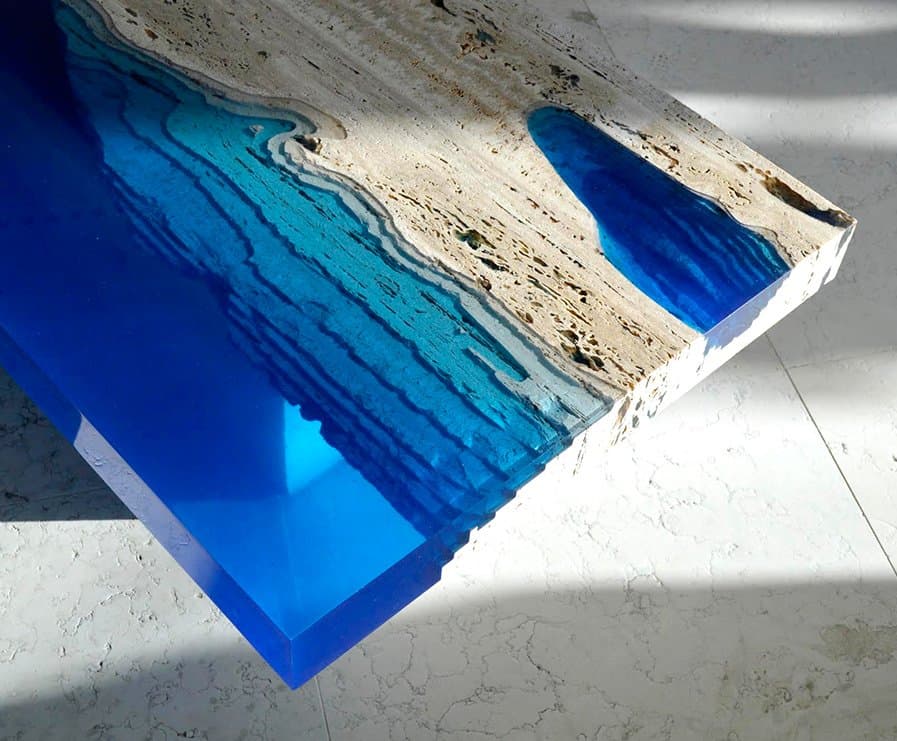

Литейная смола: Литейная смола — это особый тип эпоксидной смолы с низким уровнем вязкости. Литейная смола имеет жидкую консистенцию, что делает ее очень полезным типом эпоксидной смолы. Минус жидкой консистенции заключается в том, что литейная смола сохнет дольше. Если у вас есть полая пустота или область в дереве или других материалах, вы можете использовать литейную смолу, чтобы заполнить пространство.

Альтернативное использование смолы для литья заключается в том, что вы можете полностью погрузить в нее предмет, что позволит вам сохранить предмет.

Альтернативное использование смолы для литья заключается в том, что вы можете полностью погрузить в нее предмет, что позволит вам сохранить предмет.INCREDIBLE SOLUTIONS Pourable Plastic Clear Casting Resin

- Соотношение смешивания 2 : 1 по объему (от 100 A до 44 B по весу)

- Толстая заливка до 2 дюймов за одно нанесение, низкая вязкость и длительное время работы

- Сверхпрозрачные результаты , совместим с пигментами и красителями

Посмотреть на Amazon

Полиэфирная смола

Подобно эпоксидной смоле, полиэфирная смола может быть использована для изготовления моделей, она чаще всего используется для изготовления прудов, бассейнов и в строительство лодок Смола имеет волокнистую структуру и является прочной смолой, которая также является водостойкой.

Полимерная планета полиэфирная смола набор из стекловолокна

- 1 галлон полиэфирной смолы и 0,75 унции CSM из стекловолокна нарезанной нити

- Высококачественный полиэфир для всех ремонтов на широком ассортименте материалов

View на Amazon

9

View на Amazon

9

. Применение

Применение

Полиэфирная смола требует, чтобы вы объединили два компонента перед использованием смолы, вам нужно будет добавить отвердитель к смоле. Количество добавляемого отвердителя определяет время отверждения смолы. После того, как вы соединили два компонента, вам нужно полностью перемешать их, следя за тем, чтобы ни один из компонентов не осел на дно контейнера. После того, как вы объединили компоненты, вы можете использовать смолу для ламинирования или изготовления формы. Если вы решили сделать форму, убедитесь, что вы наносите слои в одном направлении, это поможет вам избежать образования пузырьков воздуха при нанесении смолы на стекловолокно.

PROS

- Полиэфирная смола водостойкая

- Эта смола очень доступна по цене

- 9009 отвердителя, используемого при смешивании компонентов смолы

CONS

- сочетание двух компонентов

- Полиэфирная смола известна очень сильным неприятным запахом

поверх листа стекловолокна можно потом нанести еще один слой смолы.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Основной недостаток – самостоятельная кристаллизация при длительном хранении.

Основной недостаток – самостоятельная кристаллизация при длительном хранении.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты. что делает его пригодным для смолы для большого количества проектов.

что делает его пригодным для смолы для большого количества проектов.

Альтернативное использование смолы для литья заключается в том, что вы можете полностью погрузить в нее предмет, что позволит вам сохранить предмет.

Альтернативное использование смолы для литья заключается в том, что вы можете полностью погрузить в нее предмет, что позволит вам сохранить предмет.