Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

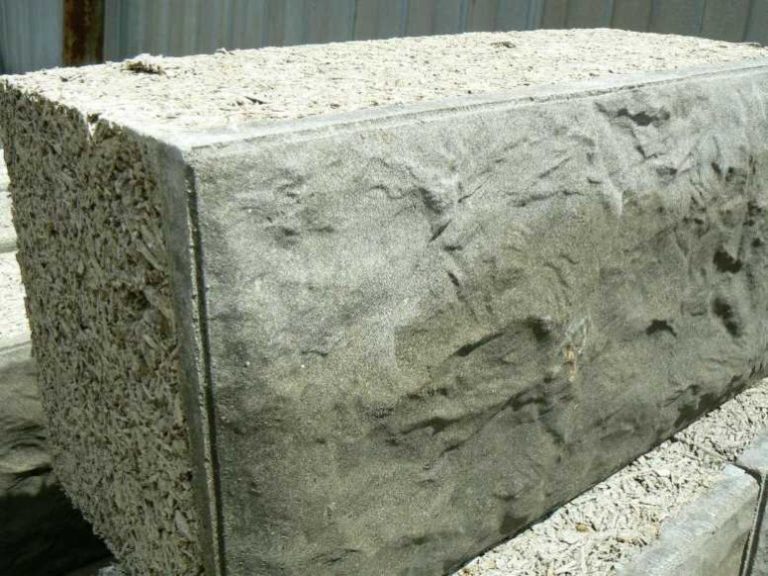

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. - Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса. - Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Как изготовить своими руками арболитовые блоки

Изготовить арболитовые блоки в домашних условиях совсем не трудно, как и смешать сам арболит. Когда-то этот материал повсеместно применяем в строительстве, но сейчас многие застройщики про него даже не вспоминают. А тем временем, это отличный способ сократить расходы на отопление, звукоизоляцию и в целом увеличить скорость возведения здания. И если возникают трудности с его приобретением или хочется сэкономить еще больше, то выходом будет изготовление арболитовых блоков в домашних условиях своими руками.

И если возникают трудности с его приобретением или хочется сэкономить еще больше, то выходом будет изготовление арболитовых блоков в домашних условиях своими руками.

В этой статье рассмотрим, какие исходные материалы потребуются, как самому сделать форму для арболитовых блоков и некоторые другие моменты. Следуя правилам и инструкциям, Вы сможете изготовить блоки, по качеству сравнимые с заводскими аналогами. Начнем с ресурсов производства и правильного подбора компонентов для нашего арболита и того, как соблюсти верные пропорции при смешивании.

Процесс изготовления арболитовых блоков

В качестве основного наполнителя для арболитового блока применяются отходы деревообработки. Лучше всего подойдут хвойные и твердолиственные породы. Лиственница и только что срубленное дерево не подходят. Присутствие в таких смесях сахаров, вызывает необходимость использования химических добавок. Это в частности: хлористый кальций, сернокислый алюминий. Они входят в хим. реакцию с сахарами, делая их наличие безвредным (также можно снижать содержание сахаров длительным выдерживанием сухой щепы, но на это понадобится много времени).

По стандарту, химические добавки занимают 2-4 процента состава блока или от 6-ти до 12-ти кг на кубический метр. Они растворяются в воде перед смешиванием с древесной щепой. Количество и точное соотношение добавок, зависит от требуемой марки арболита. Для примера, возьмем марку 30.

- Хлористый кальций и окисленный серой алюминии в равном соотношении – 4% от цементированного блока.

- Хлор-кальций и сернокислый натрий в равном соотношении – 4%.

- Хлор-натрий и сернокислый натрий в равном соотношении – 2%.

- Хлор-кальций и хлор-натрий в равном соотношении – 4%.

Иногда, для увеличения плотности добавляется жидкое стекло порядка 8-10 кг на кубический метр арболита. Его требуется растворить в горячей воде, а затем смешать с приготовленной древесной щепой.

Пошаговая инструкция изготовления арболитовых блоков своими руками в домашних условиях

Мы рассмотрели примерный состав и химические реагенты, которые применяются в производстве. Перейдем к самому процессу изготовления арболитовых блоков в домашних условиях. Это не трудно, так как мы уже ознакомились с основным составом и рекомендуемым соотношением компонентов, осталось только все выполнить. Итак, приступим.

Перейдем к самому процессу изготовления арболитовых блоков в домашних условиях. Это не трудно, так как мы уже ознакомились с основным составом и рекомендуемым соотношением компонентов, осталось только все выполнить. Итак, приступим.

ШАГ 1: заготовка щепы. Метод её получения может быть разным. Можно заказать на лесопилке, купить на деревообрабатывающем предприятии, заготовить самому при наличии своей рубильной машины.

ШАГ 2: выдержка древесной стружки. Опилки не используются сразу после приготовления. Их нужно подержать на улице в течение 40 – 80 дней для полного высыхания и снижения уровня сахаров в составе. Здесь на помощь приходят химические реактивы, но время на выдержку все же нужно.

ШАГ 3: фильтрация. Опилки нужно пропустить через крупное сито, чтобы избавить смесь от лишнего мусора и органических остатков.

ШАГ 4: смешивание. Смешивания опилок с водой, в которую предварительно добавлены необходимые химические вещества. Допускается добавление жидкого стекла для увеличения плотности блоков.

Допускается добавление жидкого стекла для увеличения плотности блоков.

ШАГ 5: замешивание состава в бетономешалке. На этом этапе смесь соединяется с бетоном и песком. Тут важно соблюсти пропорции. Стандартное соотношение выглядит следующим образом: 1:2:6, то есть, на один мешок цемента мы берем два мешка песка и шесть мешков с приготовленной щепой.

ШАГ 6: придание формы. Когда раствор приготовлен, остается только придать составу форму блока. Их надо делать прямоугольными. Если вы не знаете, как самому сделать форму для арболитового блока, то тут все просто. В качестве инструмента подойдет обыкновенный деревянный ящик со снимаемым дном. Будет полезно застелить стены ящиков линолеумом, чтобы избежать прилипания состава к стенкам. При заливании смеси в ящик, до верхнего края оставляют около двух сантиметров, чтобы в потом залить это пространство штукатурным раствором. На наружную поверхность наносится цементный раствор.

После заливания емкость взбалтывается для более равномерного распределения смеси. Затем готовые блоки выдерживаются от суток до трех для полного затвердевания получившейся массы. После затвердевания, емкость переносятся в защищенное от попадания прямых солнечных лучей место, например, под навес, во избежание пересыхания состава и выдерживаются там еще около трех недель.

Это простой пошаговый способ, как сделать арболитовые блоки своими руками. Как видите, ничего сложного, а при наличии заранее подготовленной или заказанной древесной щепы, весь процесс не займет много времени, за исключением этапа выдержки готового материала, после чего можно приступать к строительству. Арболитовые блоки дают хорошие преимущества.

- Экологически чистый материал.

- Хорошая задержка тепла и как следствие, экономия на отоплении.

- Прочное крепление к блоку сторонних предметов в отличие от пенобетона и газобетона.

- Легкая транспортировка благодаря малому весу.

- Невозгораемость арболита

Все это, при правильном расчете позволит построить теплый, уютный и безопасный дом в максимально короткие сроки, без лишних трат. Если строительный материал производите вы сами, то это дополнительная экономия в полтора-два раза.

Основные ошибки новичков при производстве арболитовых блоков своими руками

Все основные процессы и ключевые моменты мы разобрали. В этой статье подробно и пошагово расписано, как сделать арболитовые блоки своими руками и при следовании всем правилам, проблем не возникнет. Но новички, при отсутствии опыта, иногда допускают ошибки на разных этапах. Вот наиболее частые.

- Использование различных опилок и древесных отходов обработки лиственных деревьев. Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла.

Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков.

Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков. - Неверный подбор соотношения компонентов. Многие смешивают арболит «на глаз» не следя за точностью соотношения в составе щепы, цемента, песка, химических компонентов. Это как минимум приведет к неоднородности блоков и последующим проблемам с усадкой. Отмеряйте компоненты более наглядными способами (в зависимости от массы и объёма).

- Защита от грызунов. Арболит иногда является предметом атаки мышей и других грызунов. Для защиты, после возведения фундамента можно сделать полуметровую заливку около блоков или вплотную установить сетку.

- Отсутствие обивки на емкостях для придания формы. Некоторые новички пренебрегают данным шагом, что приводит к прилипанию части смеси, например, к стенкам ящика. Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой.

- Несоблюдение верной геометрии для каждого блока.

Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой.

Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой.

При соблюдении всех правил, рекомендаций по соотношению компонентов, приданию верной формы, защите блоков от пересыхания, прилипания, грызунов и длительного воздействия солнечных лучей, вы сможете подготовить идеальный материал постройки дома из арболита. Он не будет сильно отличаться от заводского, имея те же преимущества и показатели плотности, веса, основные характеристики. Рекомендуется сразу приобрести все необходимое оборудование, в частности, бетономешалку и выбрать место для длительного выдерживания блоков.

Не беспокойтесь о безопасности, ведь все материалы экологически чистые и не токсичные. Запаситесь терпением, пусть готовые блоки полежат несколько недель для полного и окончательного скрепления. Сделав все правильно и выждав весь необходимый срок, можете смело приступать к строительству.

Сделав все правильно и выждав весь необходимый срок, можете смело приступать к строительству.

Блоки из арболита своими руками (+видео) | Своими руками

Содержание ✓

- ✓ Подготовка к производству арболитовых блоков

- ✓ Заливка арболитовых блоков

- ✓ Плюсы арболитовых блоков:

- ✓ Арболитовые блоки своими руками ан 9000 — видео 9000 интересное видео о строительстве своими руками из арболита

На своем участке планировал построить сарай и думал что использовать для строительства: дерево недолговечно, а кирпич дорого. Знакомые порекомендовали использовать арболитовые блоки – надежный и экономичный строительный материал, к тому же их можно изготовить самостоятельно.

См. также: Арболит и другие строительные материалы на его основе (арболит, опилки, фибробетон и др.)

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Подготовка к производству арболита блоки

Такие блоки получают из смеси бетона с наполнителем из мелкой древесной стружки и крупных опилок. При этом размеры используемых в растворе древесных материалов не должны быть толще 5 мм и длиннее 25 мм.

При этом размеры используемых в растворе древесных материалов не должны быть толще 5 мм и длиннее 25 мм.

Примечание

При недостатке какого-либо наполнителя его можно заменить опавшей листвой, хвоей или корой, доля которых не должна превышать 5% от массы наполнителя.

Древесина содержит сахар, который плохо влияет на прочность арболита, и если его не удалить, материал в дальнейшем потеряет свою прочность. Поэтому перед изготовлением блоков древесную массу заливали известковым раствором и выдерживали около 3 часов. Прессуют и тщательно перемешивают до однородной консистенции (без комков) в пропорции: 3 части цемента, 3 части продукта и 4 части воды.

Кстати

Полученная масса должна быть слегка рассыпчатой, но при сжатии в кулаке сохранять форму комочка.

Заливка арболитовых блоков

Формы для блоков изготовили в виде деревянных ящиков со съемным дном (размеры произвольные), а с внутренней стороны оббили линолеумом для облегчения снятия готового блока. Арболит укладываю в форму в два-три приема послойно и каждый тщательно трамбовать. Поверхность последнего слоя должна оставаться неровной, а до края бортиков следует оставлять около 2 см, чтобы это пространство еще можно было залить штукатуркой. Наружная поверхность блоков смазывалась цементным раствором для повышения прочности и устойчивости к атмосферным воздействиям.

Арболит укладываю в форму в два-три приема послойно и каждый тщательно трамбовать. Поверхность последнего слоя должна оставаться неровной, а до края бортиков следует оставлять около 2 см, чтобы это пространство еще можно было залить штукатуркой. Наружная поверхность блоков смазывалась цементным раствором для повышения прочности и устойчивости к атмосферным воздействиям.

Блоки выдерживаю в форме не менее суток, 2-3 дня (или больше) сохнут в тени и можно начинать строительство.

Важно!

Готовые блоки следует хранить под навесом, так как на солнце они могут высохнуть и постепенно осыпаться.

Плюсы арболитовых блоков:

Благодаря пористой структуре арболитовые блоки обеспечивают хорошую циркуляцию воздуха в помещении.

Стены из арболита хорошо поглощают звук.

Толщина стены в 30 см по теплопроводности соответствует полуметру дерева или 1-2 м кирпича.

С Арболитом легко обращаться: пилить, колоть, сверлить. В стены можно вбивать гвозди и вкручивать саморезы, что удобно при обустройстве.

В стены можно вбивать гвозди и вкручивать саморезы, что удобно при обустройстве.

Древесина обладает высокой пластичностью, и там, где пенобетонная стена будет трескаться (например, от усадки, колебаний грунта, перепада температур), из арболита — остается монолитной.

Блоки из арболита весят немного, что позволяет использовать облегченный фундамент и экономить на работах и материалах.

Смотрите также: Строительство дома из арболита — пошаговый пример строительства

Арболитовые блоки своими руками — видео

Смотрите это видео на YouTube

Арболит своими руками — интересное видео о строительстве вашего дома своими руками из арболита

арболит

Посмотреть это видео на ютубе

© Автор: Валентин Ходосевич

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Технология производства арболита в домашних условиях

Номенклатура монолитного арболита

Номенклатура монолитного арболита такая же, как у блочного арболита — бывает 2 видов:

- Конструкционные. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляция. Его плотность от 300 до 500 кг/куб.м. м. Класс прочности — В0,35, В0,5, В0,75. Применяются для заполнения пазух и межстеновых пустот для тепло- и звукоизоляции.

Прочность залитого арболита зависит от марки используемого цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Строительство домов

94 голоса

+

Голосуйте за!

—

Против!

Пошаговая технология изготовления арболита предусматривает подготовку основания, определение компонентов и состава блочного материала. В этой статье мы рассмотрим особенности производства своими руками с использованием необходимого оборудования, расчетом массы и заливкой.

В этой статье мы рассмотрим особенности производства своими руками с использованием необходимого оборудования, расчетом массы и заливкой.

Содержание:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания к работе

- Компоненты и состав арболита

- Технология и принципы изготовления

- Оборудование: применение на практике

- Блок-формы для арболита

- Процесс изготовления своими руками

- 6 9 по изготовлению блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитовые блоки являются ценным и качественным материалом для строительства домов. Основная особенность теплоизоляционных свойств позволяет изготавливать из раствора листы перекрытий. Технология изготовления и принципы выдержки и сушки блоков дают арболиту некоторые преимущества:

1. Прочность материала 600-650 кг/м3, что по составу компонентов не уступает ни одному другому строительному материалу. Главной особенностью является пластичность, которая образуется в результате использования дерева, которое качественно армирует блоки. Таким образом, арболит не трескается под тяжестью других материалов, а может лишь незначительно деформироваться при сохранении общей структуры конструкции.

Главной особенностью является пластичность, которая образуется в результате использования дерева, которое качественно армирует блоки. Таким образом, арболит не трескается под тяжестью других материалов, а может лишь незначительно деформироваться при сохранении общей структуры конструкции.

2. Стойкость к низким температурам, что очень важно в процессе строительства дома и его эксплуатации. Дело в том, что если постройка несколько раз нагревается и замерзает, на качество материала это не повлияет. На самом деле дом из арболита может прослужить не менее 50 лет при любых погодных условиях. Конструкции из пеноблоков такими свойствами не обладают, ведь при постоянном промерзании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, поэтому не стоит опасаться обугливания блоков, ведь их структура не позволит материалу превратиться в мел.

4. Теплопроводность блоков говорит о популярности материала. Сравнивая показатели, стоит отметить, что арболитовая стена в 30 см равна 1 метру толщины кирпичной кладки. Структура материала позволяет сохранять тепло в помещении даже в самые холодные зимы, что очень экономично при строительстве.

Структура материала позволяет сохранять тепло в помещении даже в самые холодные зимы, что очень экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте звукопоглощения арболита, который колеблется в пределах от 0,7 до 0,6. Для сравнения, древесина имеет показатели 0,06-0,1, а кирпич немного больше, около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит – экологически чистый и прочный строительный материал, что определяет компонентный состав блоков. После постройки дома на стенах не образуется плесень и грибок.

8. Материал безопасен, поэтому не воспламеняется.

9. Арболитовые блоки удобны в строительных работах, так как в них легко можно забивать гвозди, сверлить отверстия, использовать шурупы и так далее. Внешняя структура материала позволяет покрыть его штукатуркой без использования специальных сеток и дополнительного утепления.

Мы рассмотрели преимущества арболитовых блоков, но для полного воссоздания представления об этом строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, из-за чего для восстановления ровности стены используется вагонка, сайдинг или гипсокартон, а сверху все отделяется штукатуркой.

Стеновая панель может не выделяться точными геометрическими параметрами, из-за чего для восстановления ровности стены используется вагонка, сайдинг или гипсокартон, а сверху все отделяется штукатуркой.

2. Блоки не являются дешевым строительным материалом, т.к. изготовление щепы для арболита требует определенных затрат. Делая расчеты по сравнению с газобетоном, этот стройматериал будет стоить всего процентов на 10-15 дороже, что не дает полного преимущества.

Технология производства арболита

Изготовление арболита требует соблюдения технологии производства с расчетом состава и объема на один блок. Арболитовые блоки – это строительный материал с простым компонентным составом, в который входят древесина, вода, опилки, цемент и другие элементы.

Основной основой для производства считается древесная щепа. Составная часть арболита определяет его прочность и устойчивость к повреждениям, которая рассчитывается на более высоком уровне, чем у пено- или газоблоков. Домашнее изготовление осуществить несложно, но необходимо придерживаться распределения массы предмета и следовать инструкции.

Домашнее изготовление осуществить несложно, но необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания к работе

Основным компонентом для изготовления щепы для арболита является соотношение пропорций стружки и опилок — 1:2 или 1:1. Все элементы хорошо просушиваются, для чего предназначены помещают на свежий воздух на 3 — 4 месяца, время от времени обрабатывая известью и переворачивая.

Приблизительно на 1 кубометр продукта потребуется около 200 литров 15-процентной извести. Все чипсы помещаются в них на четыре дня и перемешиваются от 2 до 4 раз в день. Все работы проводятся для того, чтобы удалить из древесины сахар, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако с помощью щепы можно сделать и своими руками.

Компоненты и состав арболита

Компонентный состав арболита является важнейшим этапом технологии производства и требует тщательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разнообразием закупаемых материалов, от которых зависит готовый строительный материал. После производственного процесса в щепу добавляются следующие материалы, такие как:

При изготовлении блоков важно следить за качеством и разнообразием закупаемых материалов, от которых зависит готовый строительный материал. После производственного процесса в щепу добавляются следующие материалы, такие как:

- гашеная известь;

- растворимое жидкое стекло;

- Портландцемент;

- хлорид калия;

- сульфат алюминия и кальция.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четырехпроцентную долю цемента. Такое расположение способствует сохранению огнестойкости объекта и придает пластичности.

Таблица 1. Состав арболита по объему

| Arbolite grade | Cement (M400) | Lime quantity | Amount of sand | Sawdust quantity | Received density (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков.

Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков. Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой.

Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой. Указанные размеры удобны для кладки стен домов, а также в процессе производства. Заливка блока состоит из трех рядов смеси и арболита; после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Указанные размеры удобны для кладки стен домов, а также в процессе производства. Заливка блока состоит из трех рядов смеси и арболита; после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью. Подводят к формам большие объемы обрабатываемой смеси с помощью устройства в виде бетонораздатчиков или кубелей. Подъем или опускание машины необходимо производить с параметрами 15о для верхнего подъема и 10о для нижнего, а скорость движения оборудования исчисляется в 1 м/с. Заливка арболитовой смеси осуществляется в формы высотой до 1 метра.

Подводят к формам большие объемы обрабатываемой смеси с помощью устройства в виде бетонораздатчиков или кубелей. Подъем или опускание машины необходимо производить с параметрами 15о для верхнего подъема и 10о для нижнего, а скорость движения оборудования исчисляется в 1 м/с. Заливка арболитовой смеси осуществляется в формы высотой до 1 метра. Выпускаются также объекты других размеров, специально для строительства вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или приготовить все самостоятельно. Для этого используются доски толщиной 2 сантиметра, которые скрепляются до образования определенной конструкции. Внешне форма отделана фанерой или пленкой.

Выпускаются также объекты других размеров, специально для строительства вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или приготовить все самостоятельно. Для этого используются доски толщиной 2 сантиметра, которые скрепляются до образования определенной конструкции. Внешне форма отделана фанерой или пленкой.

Чтобы арболит не пересыхал, его рекомендуется периодически поливать водой.

Чтобы арболит не пересыхал, его рекомендуется периодически поливать водой. Это важно для качественного и прочного склеивания дерева и других материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав формирует дополнительные свойства арболита, например, жидкое стекло не дает блокам впитывать влагу, а известь служит антисептиком.

Это важно для качественного и прочного склеивания дерева и других материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав формирует дополнительные свойства арболита, например, жидкое стекло не дает блокам впитывать влагу, а известь служит антисептиком. Лиственные породы содержат немного больше древесных ядов и также могут быть использованы.

Лиственные породы содержат немного больше древесных ядов и также могут быть использованы. Затем посыпать сверху порошком негашеной извести (80 кг), перемешать, разровнять, высушить и добавить в смесь. Таким образом избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Затем посыпать сверху порошком негашеной извести (80 кг), перемешать, разровнять, высушить и добавить в смесь. Таким образом избавляются от древесных сахаров, влияющих на прочность монолитного арболита. Составы одной марки (например, М500) но разных производителей могут реально отличаться по качеству. Поэтому рекомендуется сделать пробную партию. Если при добавлении хлористого кальция 5 % от массы вяжущего на отвержденном материале появляются «высолы» (белые солевые высолы), то процентное содержание химического компонента необходимо уменьшить. Высолы говорят о том, что цемент хороший и 5% слишком много для состава. В то же время 2% может быть недостаточно. Стоит сделать пару пробных смесей.

Составы одной марки (например, М500) но разных производителей могут реально отличаться по качеству. Поэтому рекомендуется сделать пробную партию. Если при добавлении хлористого кальция 5 % от массы вяжущего на отвержденном материале появляются «высолы» (белые солевые высолы), то процентное содержание химического компонента необходимо уменьшить. Высолы говорят о том, что цемент хороший и 5% слишком много для состава. В то же время 2% может быть недостаточно. Стоит сделать пару пробных смесей.

Обычно это бывает редко. Поэтому его количество нужно корректировать в зависимости от влажности – добавлять определенное количество. Для расчета дополнительного количества умножьте вышеуказанную массу на коэффициент, который рассчитывается как % влажности щепы, деленный на 100%.

Обычно это бывает редко. Поэтому его количество нужно корректировать в зависимости от влажности – добавлять определенное количество. Для расчета дополнительного количества умножьте вышеуказанную массу на коэффициент, который рассчитывается как % влажности щепы, деленный на 100%. Если взять фишку в руку, то из нее не должна вытекать вода!

Если взять фишку в руку, то из нее не должна вытекать вода!