Футеровка индукционных печей

ФУТЕРОВОЧНЫЕ МАССЫ ДЛЯ ИНДУКЦИОННЫХ ПЕЧЕЙ,

МЕТОДИКА ФУТЕРОВАНИЯ ПЕЧЕЙ, ИЗНОС ФУТЕРОВКИ

И БЕЗОПАСНОСТЬ ПЛАВКИ

Carl-Johan Nybergh главный технолог концерна OY LUX AB

В последнее время под влиянием экономических, металлургических и факторов охраны труда в Европе всё шире применяются среднечастотные индукционные печи при плавке чёрных и цветных металлов, где самые большие печи для плавки бронзы достигают 80 т, для чугуна 40 т и для стали 10 т. Наблюдается также явная тенденция увеличения мощности печей на килограмм металла (кВт/кг). При плавке чугуна и стали мощность чаще всего составляет 0,5–0,8 кВт/кг.

Для проведения успешной плавки в индукционной печи в первую очередь необходимо принимать во внимание и предупреждать такие моменты, как: возможный неравномерный износ, возможное растрескивание футеровки, протечка металла на обмазку индуктора и даже индуктор. Брызги металла также следует отнести к опасным моментам плавки в индукционных печах. Целью этой статьи является рассмотрение важнейших рисков, влияющих на проведение безопасной индукционной плавки, правильного выбора футеровочных масс, их применения, а также факторов, влияющих на преждевременный износ футеровки.

Целью этой статьи является рассмотрение важнейших рисков, влияющих на проведение безопасной индукционной плавки, правильного выбора футеровочных масс, их применения, а также факторов, влияющих на преждевременный износ футеровки.

В статье приводятся ссылки на широко используемые футеровочные массы известного английского производителя — Capital Refractories Ltd, который имеет богатый опыт и специализируется на производстве футеровочных масс именно для индукционных печей.

Выбор футеровочных материалов для индукционной печи

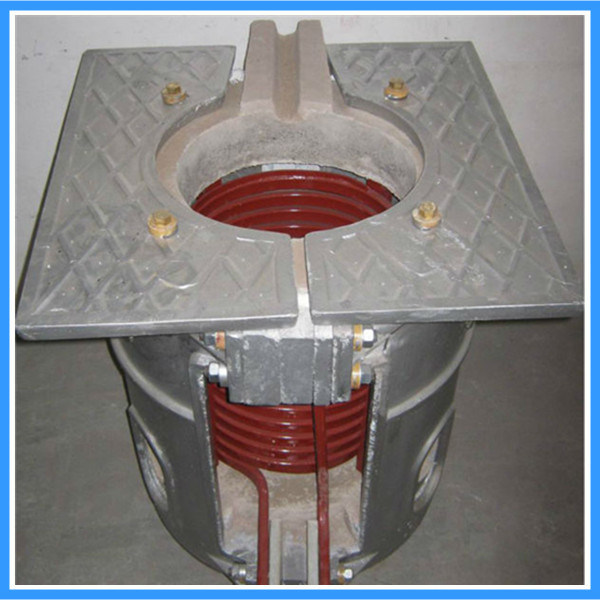

На протяжении длительного времени в Европе для футерования индукционных печей применяются сухие футеровочные массы. Однако, при использовании сухих футеровок, важно иметь в виду, что вибрация при работе печи может спровоцировать утечку сухой массы через трещины в обмазке индуктора и жаропрочном бетоне пода печи. Применение обмазки Capital Silkote 90 позволит защитить индуктор печи. Обмазка индуктора наносится по всей высоте печи от дна до верхнего края, включая воротник, и должна иметь гладкую поверхность.

При плавке углеродистых и низколегированных сталей обычно применяется шпинелеобразующая масса Capital Coral CXL. При плавке в большем объёме высоколигированных сталей используют массу Capital Coral SMC с повышенной стойкостью к налипанию шлака. При плавке особо точных сплавов, требующих температуры более 17200С хорошо зарекомендовала себя масса Capital Coral SXL.

При плавке чугуна обычно используют кварцитовую футеровку. Но если в одной печи наряду с чугуном необходимо иногда плавить цветные металлы и сталь, тогда обосновано применение муллитообразующей массы Capital CRL 65. Муллитовый слой препятствует налипанию металла и шлака, что увеличивает стойкость футеровки.

При необходимости проведения в одной печи плавки меди и бронзы индукционную печь также рекомендуется футеровать муллитообразующей массой Capital CRL 65. Спекающая плавка проводится чугуном.

Порядок футерования индукционной печи сухой массой

Зачастую футерование печи производится в выходные дни или в ночную смену, что обусловлено техническими особенностями производства, и в этих ситуациях консультация со специалистом не всегда возможна. Поэтому целью данного раздела является рассмотрение всех наиболее значимых этапов футерования печи с учётом потенциальных рисков.

Поэтому целью данного раздела является рассмотрение всех наиболее значимых этапов футерования печи с учётом потенциальных рисков.

После выбивки отработанной футеровки внутреннюю поверхность обмазки индуктора и под печи необходимо очистить щёткой или пропылесосить. По завершении необходимо произвести тщательную проверку состояния поверхности обмазки. Все обнаруженные, даже мелкие, трещинки необходимо сразу заделать массой Capital Silkote 90 таким образом, чтобы поверхность обмазки индуктора стала гладкой. Если участки поверхности ремонта небольшие, то их можно просушить с помощью электронагревателя, но если зона ремонта значительная, в этом случае свежая масса должна сама затвердеть и только потом возможна её сушка. Обмазку индуктора нельзя сушить открытым пламенем, так как на её поверхности может остаться угольный налёт, снижающий электроизоляционные свойства обмазки и способный стать причиной электрических помех во время плавки. Если обмазка индуктора установлена правильно, то протечка металла к индуктору практически невозможна.

Следующим этапом является установка изоляционного материала миканита (Lux-однослойный или Lux-комби) на чистую сухую поверхность обмазки индуктора, начиная от дна печи и до самого верха. В верхней части печи пластины миканита перегибаются через край и закрепляются бумажным тейпом.

Пример крепления миканита бумажным тейпом.

Внимание: напротив носика миканит не следует перегибать.

Вертикальный шов миканита накладывается внахлёст с припуском 50–100 мм и также закрепляется по всей длине бумажным тейпом. Это важно для того, чтобы во время набивки сухая масса не проникала за слой миканита, так как он должен служить газонепроницаемым слоем на пути к обмазке индуктора. В последнее время чаще футеровку начинают наносить с носика печи, а только потом устанавливают миканит. В этом случае миканит напротив носика не следует перегибать, а рекомендуется оставить вертикально стоящим, чтобы образовалась цилиндрическая поверхность. Таким образом небольшое вероятное движение футеровки в вертикальном направлении не приподнимет футеровку носика и не вызовет трещин в районе стыка сухой и пластичной массы. Если же возникнет шов между стенкой и носиком, который будет хорошо виден сверху, его можно заделать перед плавкой ремонтной массой Capital Caprax D 11. После завершения футеровочных работ оставшийся напротив носика вертикальный участок миканита срезается.

Таким образом небольшое вероятное движение футеровки в вертикальном направлении не приподнимет футеровку носика и не вызовет трещин в районе стыка сухой и пластичной массы. Если же возникнет шов между стенкой и носиком, который будет хорошо виден сверху, его можно заделать перед плавкой ремонтной массой Capital Caprax D 11. После завершения футеровочных работ оставшийся напротив носика вертикальный участок миканита срезается.

При установке шаблона важно, чтобы центральная ось шаблона совпадала с центральной осью печи. На всей поверхности шаблона должны быть равномерно сделаны отверстия диаметром 2 мм для облегчения удаления влаги.

Не рекомендуется высыпать сухую футеровку в печь непосредственно из мешков во избежание попадания вместе с массой обрывков бумажных мешков. Лучше предварительно высыпать массу на чистый вспомогательный настил, перемешать и удостовериться, в том, что в ней нет остатков упаковки и только затем засыпать в печь

Сухая масса засыпается в печь небольшими партиями и каждый слой тщательно уплотняется. На дне печи массу лучше всего уплотнять с помощью вибратора с плоской насадкой. После уплотнения одного слоя и перед засыпкой следующего на поверхности уплотнённой массы необходимо проделать отверстия с помощью так называемого «трезубца» . Эти действия очень важны, так как препятствуют образованию воздушных пробок и появлению чётких линий стыков слоёв массы. Набивку стенок печи можно производить вручную, но лучше всего уплотнение футеровки происходит с использованием пневматического вращающегося вибратора Capital.

На дне печи массу лучше всего уплотнять с помощью вибратора с плоской насадкой. После уплотнения одного слоя и перед засыпкой следующего на поверхности уплотнённой массы необходимо проделать отверстия с помощью так называемого «трезубца» . Эти действия очень важны, так как препятствуют образованию воздушных пробок и появлению чётких линий стыков слоёв массы. Набивку стенок печи можно производить вручную, но лучше всего уплотнение футеровки происходит с использованием пневматического вращающегося вибратора Capital.

Пневматический вращающийся вибратор Capital

Для набивки воротника печи можно использовать готовую пластичную массу Capital Capram 70. Этой же массой футеруется и носик печи. Очень важно правильно сделать стык сухой массы и пластичной. Вручную размятую массу Capram 70 необходимо распределить по поверхности сухой массы и попытаться вдавить её во внутрь сухой массы, особенно в местах проколов так, чтобы массы смешались между собой прибл. слоем в 20–30 мм. Затем футерование продолжается доверху только пластичной массой Capram 70. Стык двух масс должен располагаться на 20–30 мм выше максимально возможного уровня зеркала расплава в печи при плавке и спекании. После укладки пластичной массы по всей поверхности воротника и краям носика необходимо сделать вертикальные наколы для облегчения удаления влаги.

слоем в 20–30 мм. Затем футерование продолжается доверху только пластичной массой Capram 70. Стык двух масс должен располагаться на 20–30 мм выше максимально возможного уровня зеркала расплава в печи при плавке и спекании. После укладки пластичной массы по всей поверхности воротника и краям носика необходимо сделать вертикальные наколы для облегчения удаления влаги.

Пластичная масса Capital Capram 70 также очень хорошо подходит для футеровки ковшей.

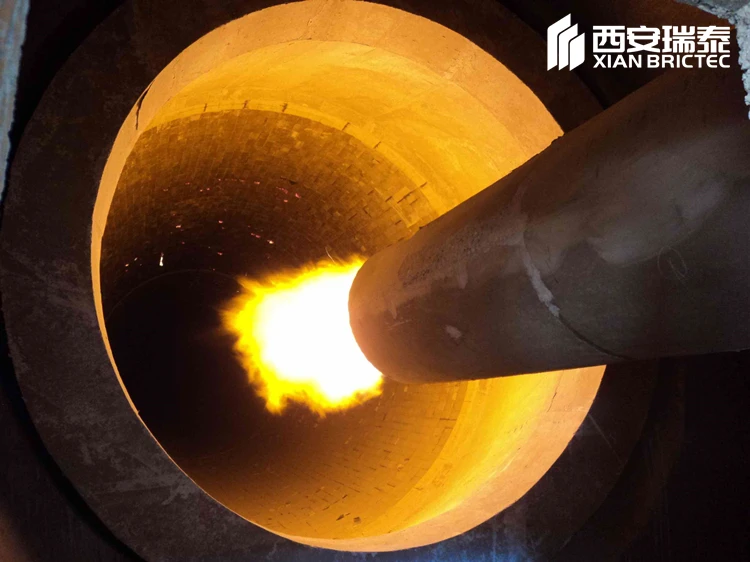

К процессу сушки футеровки необходимо относиться с должным вниманием. Для наиболее эффективного удаления влаги из футеровки очень важен постепенный, медленный разогрев печи до температуры 8000С с максимальной скоростью 2000С/ч. Лом или чушка для спекающей плавки должны быть сухими, свободными от ржавчины и грязи. Однако существует метод спекания муллито- и шпинелеобразующих масс, с использованием уже готового расплава металла. В этом случае рекомендуется в начале процесса (с целью защиты дна шаблона) уложить 10-15% чушек или лома, после чего начать постепенный разогрев печи со скоростью 2000С/ч до достижения температуры 8000С. И только затем заливается сразу всё запланированное количество расплава. После завершения спекающей плавки хорошо сразу провести две или три плавки подряд для укрепления футеровки перед её остыванием.

И только затем заливается сразу всё запланированное количество расплава. После завершения спекающей плавки хорошо сразу провести две или три плавки подряд для укрепления футеровки перед её остыванием.

Металлургические явления, возникающие при спекающей плавке

При высокой температуре пары влаги, выделяющиеся из футеровки и металлолома, могут разлагаться на водород (Н) и кислород (О). Маленькие и лёгкие атомы водорода проходят к поверхности расплава, где образуют соединения с воздухом и иногда возникает пламя синего цвета. Кислород, в свою очередь, являясь активным газом, вступает в реакцию с марганцем и кремнием, образуя стекловидный шлак, а также с углеродом, образуя оксид углерода. Оксид углерода устойчив при высоких температурах и свободно проникает сквозь футеровку в её более холодные слои. При охлаждении до температуры ниже 5000С оксид углерода вступает в реакцию с железом или его оксидами с выделением углерода или углекислого газа. Чистый углерод способен осаждаться на обмазке индуктора и проникать в её трещины, вызывая электрическую дугу и другие электрические помехи. Поэтому очень важным является применение при футеровании печи изоляционного миканита, который предотвращает проникновение углерода к обмазке индуктора и далее — к индуктору. Более тщательная сушка футеровочной массы при спекании влияет на уменьшение образования оксида углерода. В состав футеровочной массы входят небольшие количества железа и его оксида, которые, являясь катализаторами начала реакции распада оксида углерода, сами практически не исчезают.

Поэтому очень важным является применение при футеровании печи изоляционного миканита, который предотвращает проникновение углерода к обмазке индуктора и далее — к индуктору. Более тщательная сушка футеровочной массы при спекании влияет на уменьшение образования оксида углерода. В состав футеровочной массы входят небольшие количества железа и его оксида, которые, являясь катализаторами начала реакции распада оксида углерода, сами практически не исчезают.

Восстановление кремния, содержащегося в футеровочной массе при проведении спекающей плавки возможно, как при использовании кварцитовых, так и муллитообразующих масс. В обоих случаях реакция протекает одинаково. Углерод, содержащийся в расплаве, вступает в реакцию с оксидом или силикатом кремния, в результате чего в расплав выделяется кремний и оксид углерода. Лучшим способом против растворения кремния является выбор для спекающей плавки лома с достаточно высоким содержанием кремния, выше 1,5%.

Металлургические особенности при плавке

При плавке чугуна необходимо с особым вниманием отнестись к порядку закладки лома. На этапе появления начального расплава содержание кремния в нём не должно быть низким. Обычно на дно кладут чугунные чушки и затем сверху -низкоуглеродистый низколегированный стальной лом. Если в чугунных чушках содержится недостаточное количество кремния, то на них кладут кремнесодержащий лом, а уже только затем стальной. Такой метод даёт уверенность, что содержание кремния в начальном расплаве достаточно, чтобы воспрепятствовать выделению оксида кремния.

На этапе появления начального расплава содержание кремния в нём не должно быть низким. Обычно на дно кладут чугунные чушки и затем сверху -низкоуглеродистый низколегированный стальной лом. Если в чугунных чушках содержится недостаточное количество кремния, то на них кладут кремнесодержащий лом, а уже только затем стальной. Такой метод даёт уверенность, что содержание кремния в начальном расплаве достаточно, чтобы воспрепятствовать выделению оксида кремния.

Магний попадает в расплав из лома высокопрочного чугуна. Магний и сульфид магния, также как и углерод, вступая в реакцию с оксидом кремния, образуют свободный кремний. Чем больше остаточного магния содержится в ломе высокопрочного чугуна, тем больше опасность выделения кремния из футеровки, что ведёт к неравномерному износу футеровки, так называемой слоновьей ноги. Чтобы этого не произошло лом, содержащий магний нужно добавлять в печь на как можно более поздней стадии.

В последнее время металлолом часто содержит цинк, а его низкая температура плавления 4200С и испарения 9070С создают не только технологические трудности, но и проблемы в области безопасности и охраны труда. Следует учитывать, что цинк легко проникает в трещины футеровки и только слой миканита и обмазка способны стать защитой индуктора. Воспрепятствовать проникновению цинка способна муллитообразующая масса Capital CRL 65, либо кварцитовая масса с высоким содержанием оксида бора. Рекомендуется также не закладывать в печь цинкосодержащий лом до того, как футеровка разогреется докрасна.

Следует учитывать, что цинк легко проникает в трещины футеровки и только слой миканита и обмазка способны стать защитой индуктора. Воспрепятствовать проникновению цинка способна муллитообразующая масса Capital CRL 65, либо кварцитовая масса с высоким содержанием оксида бора. Рекомендуется также не закладывать в печь цинкосодержащий лом до того, как футеровка разогреется докрасна.

Давление пара цинка при температуре 9920С составляет 2 бара, а при 12770С -примерно 20 бар. При высоком содержании цинка и высокой скорости нагрева печи начинается сильное кипение металла, в результате чего брызги летят через края печи, нанося повреждения печи и создавая опасность для обслуживающего персонала (цинковый пар вызывает воспаление и, хотя оно проходящее, вызывает неприятные ощущения). Во избежание вышеуказанной ситуации рекомендуется цинкосодержащий лом положить в пустую печь на чушки, тогда цинк в основной своей массе успеет окислиться ещё до попадания в расплав. Окисленный или перешедший в пар цинк выделяется в виде белой пыли, соответственно, цинкосодержащий лом не следует плавить без эффективной системы вентиляции. Но в любом случае необходимо стремиться препятствовать попаданию цинка в расплав.

Но в любом случае необходимо стремиться препятствовать попаданию цинка в расплав.

Сера появляется в металле из лома или сопровождающих его загрязнений. К примеру, серу содержат многие смазочные масла, которые распадаются при высоких температурах с образованием оксида серы (SО). В свою очередь, оксид серы гидролизуется под воздействием влаги и образует очень едкие пары серной кислоты. Если не использовать изоляционный миканит, то эти пары могут проникнуть к обмазке индуктора и разрушить её. В результате проникновения паров серной кислоты через образовавшиеся трещины свободно проникнет углерод, способный создавать электрические помехи, а в некоторых случаях — электрическую дугу.

Проникновение металла в футеровку

Кислород попадает в расплав металла из влаги, испаряющейся из футеровочной массы или металлолома. Растворённый кислород реагирует не только с углеродом, но и со многими металлами, образуя различные шлаки. Некоторые из них увлажняют футеровку, налипают на её поверхность и проникают внутрь. Кроме того шлаки могут влиять на снижение поверхностного натяжения металла, в результате чего металл проникает в мелкие поры футеровки. Хорошо спечённая масса наилучшим образом отражает проникновение металла, в то время как при плохо спечённой массе или во время процесса спекания поверхность футеровки не столь надёжна. Таким образом, предварительная просушка металлолома имеет большое значение с точки зрения металлургического процесса и охраны труда. Но на практике сушка не всегда возможна, поэтому во время плавки рекомендуется держать печь полностью заполненной ломом.

Кроме того шлаки могут влиять на снижение поверхностного натяжения металла, в результате чего металл проникает в мелкие поры футеровки. Хорошо спечённая масса наилучшим образом отражает проникновение металла, в то время как при плохо спечённой массе или во время процесса спекания поверхность футеровки не столь надёжна. Таким образом, предварительная просушка металлолома имеет большое значение с точки зрения металлургического процесса и охраны труда. Но на практике сушка не всегда возможна, поэтому во время плавки рекомендуется держать печь полностью заполненной ломом.

Учитывая тот факт, что металл также может проникать в футеровку через незаметные мелкие трещины, поэтому холодный запуск должен всегда производиться очень медленно, чтобы имеющиеся трещинки, возникшие в футеровке, успели срастись ещё до появления в печи расплава. Это правило особо важно соблюдать при плавке бронз, содержащих олово или свинец. Рекомендуется перед холодным стартом заделать большие трещины ремонтной массой Capital Caprax D11.

Разница температур в печи

При добавке в расплав печи больших кусков металла, которые всегда остаются на поверхности, совершенно очевидно, что температура расплава в верхней части печи ниже, чем в нижней. Такая же ситуация имеет место, когда верхний уровень зеркала металла находится выше уровня верхнего витка индуктора. С учётом того, что на практике замер температуры расплава производится в верхней части печи, а внизу температура всегда выше, можно ожидать преждевременного износа футеровки в нижней части печи.

Аргоновая продувка во время плавки стали и медных сплавов

Метод продувки аргоном на протяжении всего процесса плавки получил широкое распространение при индукционной плавке стали и медных сплавов. Английская компания Capital Refractories разработала для этого специальную технологию.

Влияние продувки аргоном при плавке стали

Аргоновая продувка сразу выносит на поверхность образовавшиеся частицы шлака, что позволяет содержать футеровку в более чистом состоянии, чем без продувки и тем самым существенно увеличивает срок службы футеровки. Дополнительно продувка оказывает положительное влияние на чистоту стали, поэтому метод получил распространение, как на малые печи точного литья, так и на большие печи.

Дополнительно продувка оказывает положительное влияние на чистоту стали, поэтому метод получил распространение, как на малые печи точного литья, так и на большие печи.

Зависание металлолома

Предотвратить зависание особенно крупных кусков металлолома в индукционной печи является довольно трудной задачей. Зависание лома приводит к повреждению футеровки и созданию опасных ситуаций. К примеру, температура расплава в печи быстро растёт, так как зависший холодный лом не может попасть в расплав, для его охлаждения. В этой ситуации расплавку зависшего металла может облегчить конструкция печи, позволяющая произвести её наклон при работе на полной мощности.

Зависанием называют ситуацию, когда лом образует неподвижный мост в верхней части печи, не способный попасть в низ печи для охлаждения находящегося там расплава. Воздушная прослойка между расплавом и мостом служит изоляцией. И если вовремя не выключить печь, то возникает эффект «скороварки» с сильным перегревом расплава и футеровки в её нижней части.

Проблему зависания можно решить, наклонив печь под углом в 45, после чего в месте соприкосновения расплава с мостом образуется отверстие, через которое можно добавлять мелкий лом и продолжать плавку в наклонном положении, пока уровень расплава не достигнет моста. Затем печь можно перевести в вертикальное положение.

Влажный металлолом

Всё же самый большой риск в индукционной плавке связан с влажным металлоломом. В брикетированном ломе, пористых чушках, обрезках труб с заглушками может содержаться влага, а зачастую и вода со льдом, который попадает под расплав, не успевая испариться. Вследствие этого металл в печи начинает фонтанировать, что создаёт опасные ситуации для персонала и производства. На конечной стадии загрузки лома, когда в печи уже появился металл и медленного предварительного нагрева лома уже не происходит, необходимо соблюдать осторожность и добавлять только сухой лом. Добавляемые в печь ферросплавы, модификаторы и науглераживатели должны быть также сухими. Это же требование относится и к аппаратуре для замера температуры металла в печи. Важно, чтобы вокруг печи не было посторонних и лишних предметов, которые бы препятствовали в случае необходимости быстрой эвакуации персонала. Вблизи печи должен находиться только минимальный состав персонала в защитной спецодежде.

Это же требование относится и к аппаратуре для замера температуры металла в печи. Важно, чтобы вокруг печи не было посторонних и лишних предметов, которые бы препятствовали в случае необходимости быстрой эвакуации персонала. Вблизи печи должен находиться только минимальный состав персонала в защитной спецодежде.

Аварийный слив металла

В результате падения напряжения могут возникать ситуации, когда необходимо быстро слить металл из печи. Поэтому перед печью всегда должен быть предусмотрен сухой приямок для аварийного слива металла, а также возможность ручного наклона печи для малых печей и гидравлического наклона для больших печей. Рекомендуется время от времени проводить тренинги по аварийному сливу металла, к примеру, в условиях темноты, искусственно создавая ситуацию полного отключения электричества.

В заключение

На сегодняшний день существует ещё довольно много различных модификаций индукционных печей, не имеющих надёжной системы замера тока утечки в землю, хотя эти данные являются существенно важными, так как повышенный показатель утечки говорит о том, что в системе не всё в порядке. Большинство индукционных печей нового поколения автоматически прекратят работу, если значение тока утечки превышает определённое заданное значение мА.

Большинство индукционных печей нового поколения автоматически прекратят работу, если значение тока утечки превышает определённое заданное значение мА.

Механизм выталкивания отработанной футеровки печей нового поколения даёт возможность исследования состояния выбитой футеровки. После выбивки толщина неспечённого слоя сухой массы по всей площади должна быть не менее 2 см, а на больших печах и более. Этот факт важен для создания преграды прохождения металла к обмазке индуктора.

Стойкость футеровки при идеальных условиях с использованием масс Capital Refractories можно предсказать. При использовании чистого лома и безошибочного ведения плавки чугуна, меди и бронзы футеровка может простоять более 400 плавок, для стали этот показатель — более 100 плавок. Но так как реальность всё же далека от идеала, на практике замена футеровки происходит несколько чаще. Сигналом к своевременной замене футеровки должно служить уменьшение её толщины на 30–40% от первоначальной. Таким образом, неукоснительно соблюдая технологию проведения футерования печи и ведения плавки, можно избежать преждевременной замены футеровки, а также опасных ситуаций в течение плавки.

Таким образом, неукоснительно соблюдая технологию проведения футерования печи и ведения плавки, можно избежать преждевременной замены футеровки, а также опасных ситуаций в течение плавки.

Детальная техническая информация и рекомендации по применению футеровочных материалов производителя Capital Refractories Ltd на русском языке находится на сайте www.lux-spb.ru (официальный представитель).

Футеровка для индукционной тигельной печи для чугуна

- Главная

- Каталог продукции

- Металлургия сплавов черных и цветных металлов

- Футеровка для промышленных индукционных печей — огнеупорные материалы

- Футеровка для индукционной тигельной печи для чугуна

| Применимость | Описание продукции | |||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рабочая футеровка |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| Воротник |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| Элементы конструкции |

|

Оставить заявку

Заинтересовала наша продукция? Оформите заявку на сайте, мы свяжемся с Вами в ближайшее время и ответим на все интересующие вопросы.

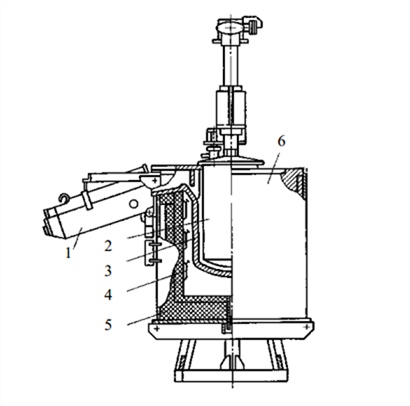

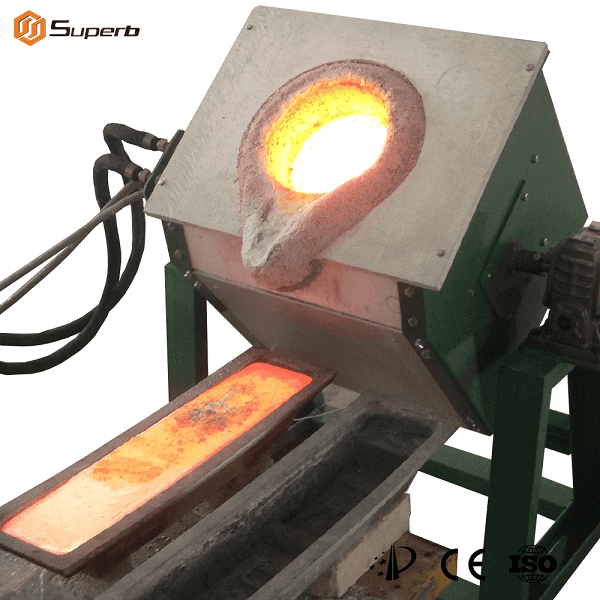

Развитие современного машиностроения, станкостроения приводит к повышению требований в отношении качества отливок из чугуна. В связи с этим область применения индукционных тигельных печей для чугуна все более расширяется. Данные устройства удобны в эксплуатации и обладают высокой производительностью.

Описание и особенности устройства

В индукционных печах нагревание и расплавление металла осуществляется с помощью трансформатора. Электроэнергия вначале трансформируется в электромагнитную ипостась, которая в конечном итоге превращается в тепловую энергию, разогревающую металл. Мощность агрегата контролирует авторегулятор электрического режима.

Эффективность производственного процесса во многом определяет футеровка для индукционной тигельной печи для чугуна. От нее зависит производительность, безаварийность и долговечность работы устройства. С целью предотвращения аварийных ситуаций печные установки оборудованы датчиками, сигнализирующими о состоянии футеровки. Устойчивость, надежность оснастки зависит от грамотно подобранного огнеупорного состава, связующих компонентов и правильной набивки футеровки.

Устойчивость, надежность оснастки зависит от грамотно подобранного огнеупорного состава, связующих компонентов и правильной набивки футеровки.

Преимущества

Современные индукционные установки, оснащенные надежной футеровкой, обладают рядом преимуществ перед другими печными устройствами:

— Высокая производительность, которая обеспечивается автоматическим поддержанием максимальной мощности на протяжении всего производственного процесса. Интенсивная циркуляция расплава обеспечивает быстрое получение однородного по структуре и химическому составу материала.

— Возможность осуществлять глубокую металлообработку расплава путем управления температурой и временем плавки.

— Многоплановая работа; способность функционировать при разном давлении в любой атмосфере.

— Минимальный расход огнеупорных материалов в сравнении с аналогичными печами.

— Малые габариты и простая конструкция дают возможность легко управлять процессом плавки и быстро обслуживать печное устройство.

— Небольшой вес футеровки для индукционной печи так же, как и футеровки для раздаточного миксера для чугуна, позволяет снизить тепловую инерцию агрегата.

Кроме того, улучшаются санитарно-гигиенические условия труда, поскольку снижаются выделения пыли, вредных газообразных веществ, уменьшается шум.

Ознакомиться подробно с футеровкой для индукционной тигельной печи для чугуна можно в

каталоге официального сайта нашей компании. При необходимости наш консультант

предоставит дополнительную информацию по возникшим вопросам.

Футеровка индукционной печи без тигельного стержня

Сухая набивная футеровка

| Coral Vac | Подкладка для тяжелых условий эксплуатации, разработанная для того, чтобы выдерживать длительные повышенные температуры и сохранять хороший уровень порошка на задней поверхности. | Керамика | 1720* 1750† |

| Коралл SXL | Подкладка для тяжелых условий эксплуатации, разработанная для того, чтобы выдерживать повышенные температуры и сохранять хороший уровень порошка на задней поверхности. | Керамика | 1700* 1750† |

| Коралл CXL | Футеровка общего назначения с широким диапазоном температур плавления. | Керамика | 1700* 1730† |

| Коралл HB | Прочная футеровка общего назначения. | Керамика | 1680* 1720† |

| Коралл SMC | Включает сложные хромы для повышения стойкости к шлаку. | Керамика | 1700* 1750† |

| Коралловый 85 | Футеровка с высокими эксплуатационными характеристиками, предназначенная для больших печей, работающих при высоких температурах. | Керамика | 1700* 1750† |

| Коралловый GR9 | Плотная сухая шпинельобразующая набивная смесь на основе плавленого глинозема. | Керамика | 1700* 1760† |

| Коралл NGB | Плотная сухая шпинельобразующая набивная смесь на основе плавленого глинозема. | Керамика | 1750* 1800† |

Материал начинки и носика

| Алмакап | Износостойкий, набивной, с высоким содержанием глинозема на силикатной связке. | Химическая | 1650 |

| Капрам 70 | Высокоглиноземистая пластмасса на фосфатной связке и ремонтная смесь. | Химическая | 1700 |

| Капрам 80 C5 | Химически связанный алюмосиликатный пластик, обогащенный хромом. | Химическая | 1700 |

| Капрам 90 | Химически связанный высокоглиноземистый пластик. | Химическая | 1800 |

| Капрам 85 | Химически связанная высокопрочная огнеупорная смесь с высоким содержанием глинозема. | Химическая | 1800 |

| Коралловая кепка | Плотная, сухая шпинельобразующая трамбовочная смесь. | Керамика | 1700 |

| WS 90 Вращаемый | Химически связанная набивочная смесь с высоким содержанием глинозема. | Химическая | 1800 |

Стяжка

| Силкоте 90 | Гидравлически связанный змеевиковый пол для индукционных печей с высоким содержанием глинозема. | 1 | Гидравлический | 1700 |

| Заливной пол | Гидравлически связанный змеевиковый пол для индукционных печей с высоким содержанием глинозема. | 1 | Гидравлический | 1680 |

| Затирка G | Гидравлически связанный материал с высоким содержанием глинозема для затирки катушек индукционной печи (заливка/стяжка). | 1 | Гидравлический | 1700 |

Материал плоскости скольжения

| Лист слюды | 1,2/1,8/2,2 | 1,0 | 0,4 | лист |

| Рулон слюды | 12,5 | 1,0 | 0,3 | рулон |

| Стекло слюды | 20,0 | 1,0 | 0,4 | рулон |

| Комбинированный рулон | 12,5 | 1,0 | 2,0 | рулон |

| Слюдяная фольга | 20,0 | 1,0 | 0,4 | рулон |

| Слюдяная ткань | 20,0 | 1,0 | 0,28 | рулон |

Материалы для ремонта

| Штукатурка D10 | Алюмосиликатный пластырь. | Химическая | 1700 |

| Д10Ф | Более тонкая версия гипса D10. | Химическая | 1700 |

| Д11 | Высококачественный ремонтный материал с высоким содержанием глинозема. | Химическая | 1800 |

| Капрам 90F | Высококачественный материал для заделки и покрытия поверхностей из глинозема. | Химическая | 1800 |

| Капрам 90LP | High Performance, химически связанный, с высоким содержанием глинозема, пластик/гипс. | Химическая | 1800 |

Refractory Lining of Coreless Induction Furnace – IspatGuru

Refractory Lining of Coreless Induction Furnace

- satyendra

- September 16, 2019

- 0 Comments

- Alumina lining, Basic lining, Bridging in the печь, Индукционная печь, Монолитные огнеупоры, Огнеупорная футеровка. Подкладка из кремнезема,

Огнеупорная футеровка тигельной индукционной печи

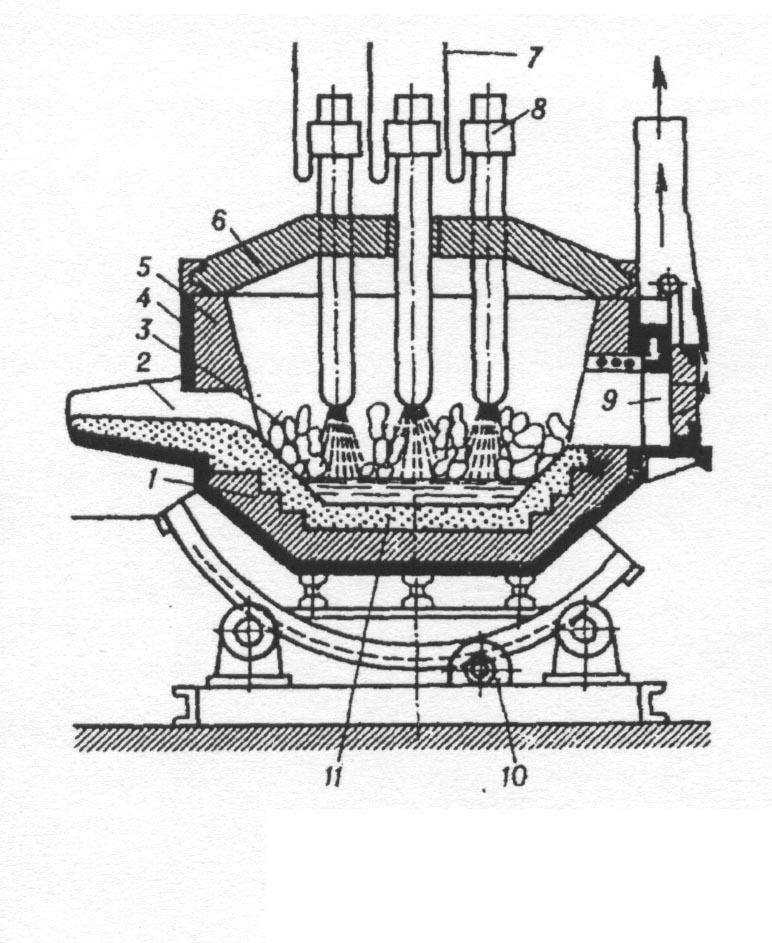

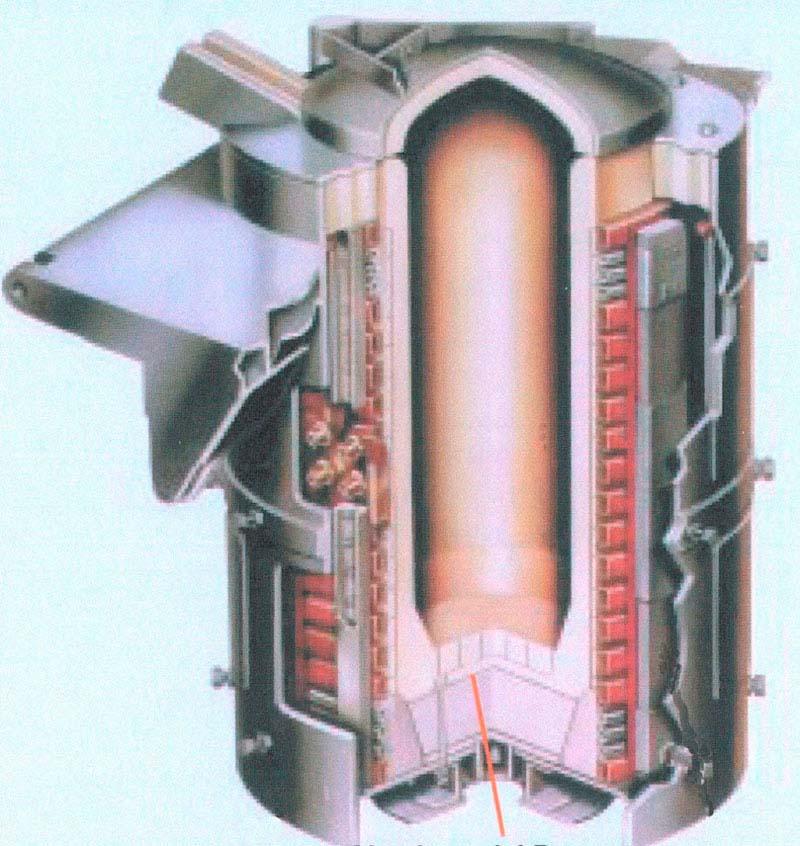

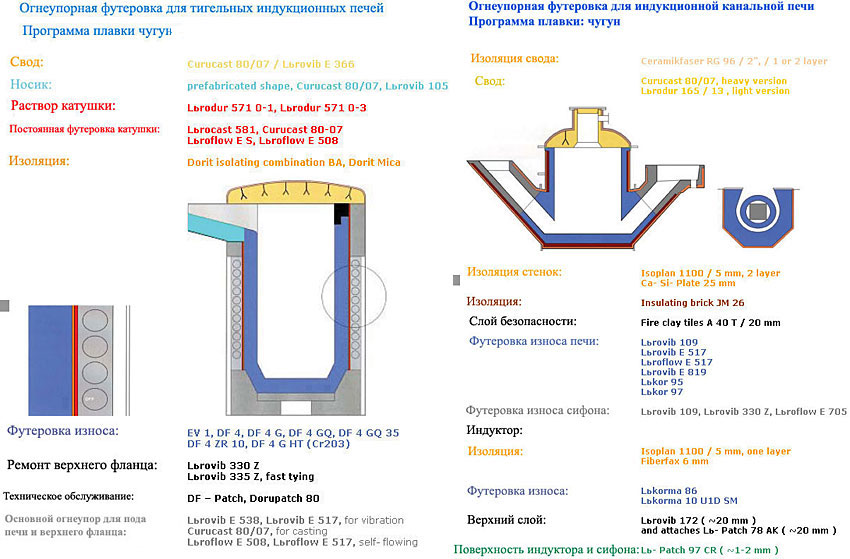

В сталеплавильных цехах малой мощности индукционная печь предпочтительнее в качестве удобного плавильного агрегата из-за ее высокой эффективности, низкого энергопотребления, простоты управления и хорошей производительности при различных типах из стального лома. Индукционная печь представляет собой электрическую печь, в которой тепло подается путем индукционного нагрева проводящей среды (обычно стального лома) в тигле, помещенном в водоохлаждаемую соленоидную катушку переменного тока. Индукционная катушка должна быть защищена от жидкой стали изоляционным материалом, называемым огнеупорным. Индукционная печь без тигля имеет непроводящий огнеупорный тигель, окруженный змеевиком из медной трубы. Поперечное сечение индукционной печи с огнеупорной футеровкой представлено на рис. 1.

Индукционная катушка должна быть защищена от жидкой стали изоляционным материалом, называемым огнеупорным. Индукционная печь без тигля имеет непроводящий огнеупорный тигель, окруженный змеевиком из медной трубы. Поперечное сечение индукционной печи с огнеупорной футеровкой представлено на рис. 1.

Рис. 1. Поперечное сечение индукционной печи с огнеупорной футеровкой

Применение огнеупорной футеровки для конкретной индукционной печи зависит от мощности и конструкции печи, режима работы, применяемого при производстве плавки, и мощности печи. . Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Огнеупорная футеровка является расходным материалом, который повреждается в процессе эксплуатации индукционной печи. Количество нагревов последней футеровки называется сроком службы футеровки. При определенных повреждениях работа индукционной печи должна быть остановлена для ремонта или замены огнеупорной футеровки. Оба этих действия увеличивают время простоя печи.

При определенных повреждениях работа индукционной печи должна быть остановлена для ремонта или замены огнеупорной футеровки. Оба этих действия увеличивают время простоя печи.

Огнеупорная футеровка является важной частью индукционной печи, поскольку производительность печи напрямую связана с производительностью огнеупорной футеровки. Хорошо стабилизированная огнеупорная футеровка обеспечивает плавную работу печи, оптимальную производительность и лучший металлургический контроль. Метод футеровки, наиболее подходящий для конкретной индукционной печи, зависит от (i) мощности и конструкции печи, (ii) сырья, используемого для плавки, (iii) качества и температуры выплавляемой стали и (iv) мощности печи и т. д. Для успешной и стабильной работы огнеупорной футеровки важными аспектами являются (i) использование материала футеровки надлежащего качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Надежность огнеупорной футеровки индукционной печи зависит от нескольких факторов. К ним относятся (i) правильный выбор огнеупорного материала для применения, (ii) правильный метод установки огнеупора, (iii) процедура спекания огнеупорного материала, (iv) процедура предварительного нагрева, используемая перед обычной эксплуатацией, (v) неправильный контроль футеровки износ и слишком тонкая футеровка, (vi) внезапный или кумулятивный эффект физического удара или механического напряжения, (vii) внезапный или кумулятивный эффект чрезмерной температуры в печи, (viii) Чрезмерное накопление шлака в печи , и (ix) коррозия из-за химической реакции.

К ним относятся (i) правильный выбор огнеупорного материала для применения, (ii) правильный метод установки огнеупора, (iii) процедура спекания огнеупорного материала, (iv) процедура предварительного нагрева, используемая перед обычной эксплуатацией, (v) неправильный контроль футеровки износ и слишком тонкая футеровка, (vi) внезапный или кумулятивный эффект физического удара или механического напряжения, (vii) внезапный или кумулятивный эффект чрезмерной температуры в печи, (viii) Чрезмерное накопление шлака в печи , и (ix) коррозия из-за химической реакции.

Огнеупорный футеровочный материал должен обладать определенными характеристиками, такими как (i) сохранение конструкционной прочности при высоких температурах, (ii) химическая инертность по отношению к жидкой стали, (iii) стойкость к тепловому удару, (iv) низкая теплопроводность , (v) низкие коэффициенты расширения, (vi) выдерживать напряжения, развиваемые термическими циклами в процессе эксплуатации, (vii) высокая стойкость к эрозии, (viii) простота монтажа, (ix) ремонтопригодность, (ix) легкость детонации, и (x) экономичность по стоимости. Обычно очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, выплавка жидкой стали, образование шлака и мощность печи.

Обычно очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, выплавка жидкой стали, образование шлака и мощность печи.

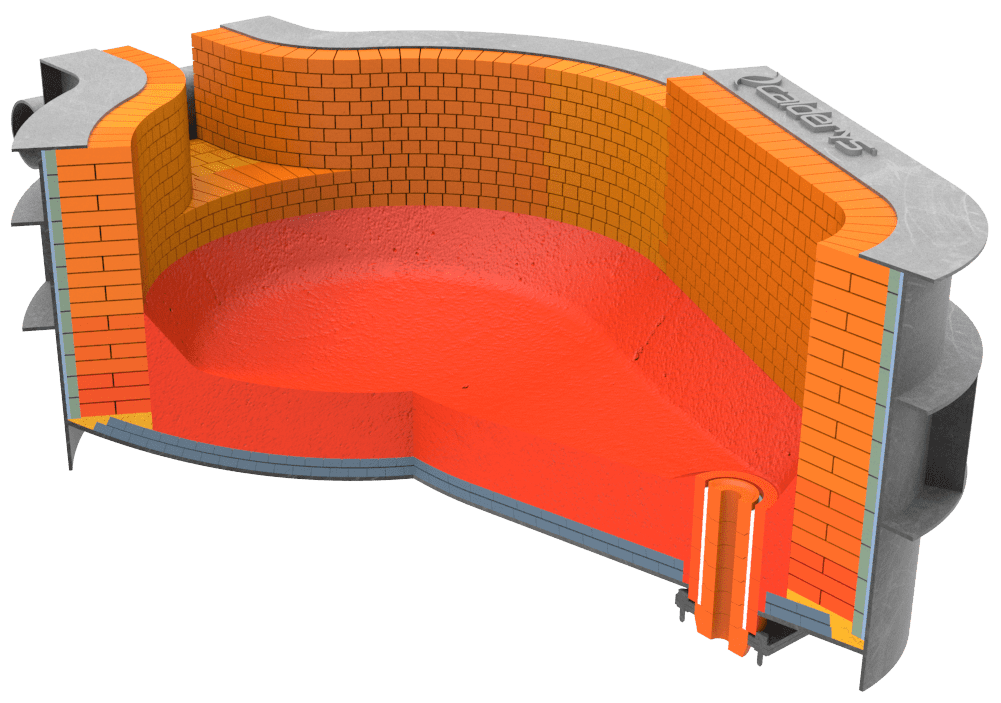

Огнеупорный футеровочный материал может быть формованным или неформованным (монолитный материал). Для футеровки индукционных печей обычно используют сухой монолитный огнеупор. Срок службы огнеупорной футеровки зависит от сухости огнеупорного материала, а также степени уплотнения.

Огнеупорные материалы для футеровки индукционных печей обычно представляют собой монолитные огнеупоры, изготовленные из сухого порошка, который необходимо уплотнить до получения однородной плотности. Кроме того, существуют тепловые потери за счет проводимости, конвекции и излучения, и, следовательно, улучшение качества огнеупорного материала и оптимизация толщины стенки огнеупорного материала являются важными аспектами футеровки индукционной печи.

Правильная укладка огнеупорного материала важна для безопасной эксплуатации печи, а также для обеспечения достаточного срока службы футеровки. Если огнеупорный материал не уплотнен должным образом, в футеровке образуются пустоты и области с низкой плотностью, что приводит к появлению слабых мест, которые подвержены воздействию жидкой стали. Кроме того, если тигель выходит за пределы округлости, это означает, что толщина футеровки неравномерна, что приводит к снижению срока службы футеровки.

Если огнеупорный материал не уплотнен должным образом, в футеровке образуются пустоты и области с низкой плотностью, что приводит к появлению слабых мест, которые подвержены воздействию жидкой стали. Кроме того, если тигель выходит за пределы округлости, это означает, что толщина футеровки неравномерна, что приводит к снижению срока службы футеровки.

Необходимо соблюдать процедуру спекания футеровки, указанную поставщиком футеровочного материала. Если огнеупорный материал недостаточно спечен, то надлежащая связь не образуется, и материал футеровки подвержен воздействию жидкой стали и шлака. Кроме того, график спекания должен быть завершен после его начала.

Уплотнение огнеупорного материала производится пневматическими вибраторами, обычно приводимыми в действие вручную. Выполнение этого процесса вручную не может гарантировать однородную трамбовку, что может привести к сокращению срока службы огнеупора. К тому же ручной метод занимает гораздо больше времени при монтаже огнеупора.

Износ огнеупорной футеровки в индукционных печах происходит из-за (i) режущего действия острых углов незакрепленного лома и ударов при загрузке лома, (ii) царапающего действия жидкой стали на стенку, (iii) интенсивного износа при граница раздела шлак/металл (так называемый эффект Марангони), (iv) высокий износ на стыке пол-стена, (v) износ из-за высокой турбулентности и высокой температуры и (vi) износ в менее плотной области из-за плохой установки подкладки. Помимо износа, футеровка также подвергается коррозии из-за химического воздействия сталеплавильного шлака. Химическое действие шлака зависит от степени пористости футеровки, химического состава шлака, высокой текучести шлака и продолжительного времени работы с сильно окисленным шлаком.

Одной из причин разрушения огнеупора в индукционной печи является образование мостиков. Если надлежащий размер загрузки металлолома и последовательность загрузки не поддерживаются, это приводит к закупорке или закупорке. Слипание показано на рис. 2. Слипание шлака происходит из-за неправильного удаления шлака. Огнеупор достигает температуры разрушения из-за захваченного металла (или шлака) в высокоэнергетическом индукционном поле.

2. Слипание шлака происходит из-за неправильного удаления шлака. Огнеупор достигает температуры разрушения из-за захваченного металла (или шлака) в высокоэнергетическом индукционном поле.

Рис. 2 Перекрытие в индукционной печи

Огнеупорная футеровка индукционной печи имеет хрупкий характер и плохо сопротивляется растягивающим напряжениям. Внезапное или кумулятивное воздействие ударов и напряжений может привести к выходу из строя огнеупорной футеровки. В случае, если в индукционную печь загружается очень тяжелая шихта, необходимо сначала разместить достаточно легкого материала на дне печи, чтобы смягчить удар. Кроме того, при загрузке индукционной печи необходимо правильно центрировать загрузку, чтобы избежать повреждения стенки. Кроме того, следует избегать заклинивания металла и шлака в печи, чтобы уменьшить механическую нагрузку на огнеупорную стенку.

Температура ванны отрицательно влияет на износ футеровки. Чрезмерная температура в ванне приводит к размягчению поверхности футеровки и, как следствие, к ускоренной эрозии. Чрезмерный нагрев и неправильное охлаждение могут привести к тепловым ударам, приводящим к нарушению целостности футеровки в виде растрескивания и выкрашивания.

Чрезмерный нагрев и неправильное охлаждение могут привести к тепловым ударам, приводящим к нарушению целостности футеровки в виде растрескивания и выкрашивания.

Огнеупорная стенка индукционной плавильной печи является ключевым компонентом, который используется в качестве изоляционного слоя. Изготавливается из кислой, нейтральной или основной набивной массы. На огнеупорную стенку непосредственно влияет термоциклирование высокотемпературной жидкой стали в печи. Для него легко происходит разрушение от термической усталости из-за больших термических напряжений фазового превращения, и он имеет меньший срок службы. Это может привести к серьезным производственным авариям. Поэтому проблема срока службы огнеупорной стенки всегда была в центре внимания при ее применении в промышленности.

Надлежащая огнеупорная футеровка в хорошем состоянии важна для безопасной эксплуатации индукционной печи. Выбор огнеупорного материала зависит от типа шихты, т.е. кислой, основной или нейтральной. Долговечность тигля зависит от размера зерен, способа набивки, состава шихты, скорости нагрева и охлаждения печи. Огнеупорные материалы должны быть устойчивы к тепловому удару и иметь диапазон теплопроводности. Они должны сохранять свою прочность даже при высоких температурах.

Долговечность тигля зависит от размера зерен, способа набивки, состава шихты, скорости нагрева и охлаждения печи. Огнеупорные материалы должны быть устойчивы к тепловому удару и иметь диапазон теплопроводности. Они должны сохранять свою прочность даже при высоких температурах.

Материалы на основе кремнезема (SiO2), магния (MgO) или оксида алюминия (Al2O3) являются наиболее распространенными огнеупорными материалами. По химическому составу огнеупоры делятся на кислотные, основные и нейтральные. Огнеупоры на основе диоксида кремния являются кислыми, огнеупоры на основе магнезии являются основными, а огнеупоры на основе оксида алюминия являются нейтральными.

Обычно выбор огнеупора зависит от типа шлака, образующегося при плавке. Если шлак содержит большое количество кислотных компонентов, то используется кремнеземная футеровка. Для шлаков с высоким индексом основности подходят магнезитовые футеровки. Футеровка из кремнезема обладает хорошей стойкостью к термическому удару, но плохой стойкостью к сталеплавильным шлакам. Он подвергается коррозии в результате химического взаимодействия, когда при производстве стали образуется основной шлак. Футеровка из магнезита химически более совместима, но имеет плохую стойкость к тепловому удару и во время эксплуатации образует вертикальные трещины. Нейтральная футеровка имеет преимущество как перед силикагелем, так и перед базовой футеровкой с точки зрения химической реакции и термостойкости. Набивная огнеупорная масса, используемая для нейтральной футеровки в индукционной печи, состоит в основном из Al2O3 с добавлением MgO в матрицу, что приводит к образованию на месте шпинели (Al2O3.MgO) при температуре плавления стали. Это образование шпинели на месте связано со значительным увеличением объема, что обеспечивает жесткую структуру. Он также обеспечивает твердый спеченный огнеупорный поверхностный слой ванны с жидким металлом, что обеспечивает хорошую устойчивость к эрозии.

Он подвергается коррозии в результате химического взаимодействия, когда при производстве стали образуется основной шлак. Футеровка из магнезита химически более совместима, но имеет плохую стойкость к тепловому удару и во время эксплуатации образует вертикальные трещины. Нейтральная футеровка имеет преимущество как перед силикагелем, так и перед базовой футеровкой с точки зрения химической реакции и термостойкости. Набивная огнеупорная масса, используемая для нейтральной футеровки в индукционной печи, состоит в основном из Al2O3 с добавлением MgO в матрицу, что приводит к образованию на месте шпинели (Al2O3.MgO) при температуре плавления стали. Это образование шпинели на месте связано со значительным увеличением объема, что обеспечивает жесткую структуру. Он также обеспечивает твердый спеченный огнеупорный поверхностный слой ванны с жидким металлом, что обеспечивает хорошую устойчивость к эрозии.

Огнеупоры на основе диоксида кремния уже давно являются стандартом для футеровки безтигельных индукционных печей для производства стали. Традиционные футеровочные материалы включают заполнитель кремнезема высокой чистоты с термоотверждающимся связующим на основе бора, как правило, в форме оксида бора или борной кислоты. Типичный химический состав кремнеземной набивной массы: SiO2 – не менее 99 %, Al2O3 – не более 0,6 %, оксиды железа – не более 0,2 % и оксид кальция (известь) – не более 0,1 %. Размерная доля набивной массы кремнезема обычно составляет 33 % в диапазоне от – 4 мм до 1 мм, 30 % в диапазоне от – 1 мм до 0,20 мм, 17 % в диапазоне от – 0,20 мм до 0,06 мм. мм, а 20 % менее 0,06 мм. Насыпная плотность огнеупора находится в диапазоне от 2,0 т/куб.м до 2,2 т/куб.м. Температура размягчения огнеупора составляет около 1280°C. Значение PCE обычно соответствует номеру ASTM 31-32.

Традиционные футеровочные материалы включают заполнитель кремнезема высокой чистоты с термоотверждающимся связующим на основе бора, как правило, в форме оксида бора или борной кислоты. Типичный химический состав кремнеземной набивной массы: SiO2 – не менее 99 %, Al2O3 – не более 0,6 %, оксиды железа – не более 0,2 % и оксид кальция (известь) – не более 0,1 %. Размерная доля набивной массы кремнезема обычно составляет 33 % в диапазоне от – 4 мм до 1 мм, 30 % в диапазоне от – 1 мм до 0,20 мм, 17 % в диапазоне от – 0,20 мм до 0,06 мм. мм, а 20 % менее 0,06 мм. Насыпная плотность огнеупора находится в диапазоне от 2,0 т/куб.м до 2,2 т/куб.м. Температура размягчения огнеупора составляет около 1280°C. Значение PCE обычно соответствует номеру ASTM 31-32.

Одним из основных недостатков огнеупоров на основе SiO2 является образование продуктов коррозии при низкотемпературном плавлении, вызывающих сильную и быструю эрозию. При высокой температуре и низком давлении кислорода SiO2 диссоциирует на SiO (г) и кислород (г). За счет этой диссоциации расходуется футеровка и повышается содержание кислорода в жидкой стали в ванне.

За счет этой диссоциации расходуется футеровка и повышается содержание кислорода в жидкой стали в ванне.

Типичный химический состав нейтральной набивной массы: Al2O3 – от 86 % до 88 %, MgO – от 7 % до 13 %, оксид хрома (Cr2O3) – 4 %, SiO2 – не более 0,5 %, Fe2O3 – не более 0,2 % и TiO2 – не более 0,2 %. Размерная доля нейтральной набивной массы колеблется от 0 мм до 5 мм. Он имеет шпинельную керамическую связку и имеет максимальную температуру применения 1750 ° C.

Нейтральные огнеупоры на основе Al2O3 имеют огнеупорную связку на основе шпинели, которая обладает высокой огнеупорностью, отсутствием образования низкотемпературной жидкости со шлаком и превосходной коррозионной стойкостью к химическому воздействию. Кроме того, шпинель Al2O3-MgO обладает дополнительной способностью поглощать FeO и MnO (оксид марганца) на свободных вакансиях, присутствующих в кристаллической структуре, что вызывает увеличение вязкости шлака и, следовательно, меньшую инфильтрацию шлака.

Основная футеровка изготавливается либо из природной карбонатной руды магния, либо синтетическим путем из магнезии морской воды. Используются два типа связей: спинальная (MgO.Al2O3) или силикатная (2MgO.SiO2). Типичный химический состав основной набивной массы с силикатной связкой: MgO – около 88 % и SiO2 – не более 8 %. Размерная доля основной набивной массы колеблется от 0 мм до 5 мм. Максимальная температура применения 1750 градусов Цельсия. Температура спекания 800 град С.

Используются два типа связей: спинальная (MgO.Al2O3) или силикатная (2MgO.SiO2). Типичный химический состав основной набивной массы с силикатной связкой: MgO – около 88 % и SiO2 – не более 8 %. Размерная доля основной набивной массы колеблется от 0 мм до 5 мм. Максимальная температура применения 1750 градусов Цельсия. Температура спекания 800 град С.

Основные огнеупоры очень чувствительны к термоциклированию. В этих огнеупорах выкрашивание является основным механизмом износа. Из-за высокого теплового расширения тепловые циклы создают значительные напряжения, которые могут превысить допустимый уровень материала и привести к преждевременному выходу из строя.

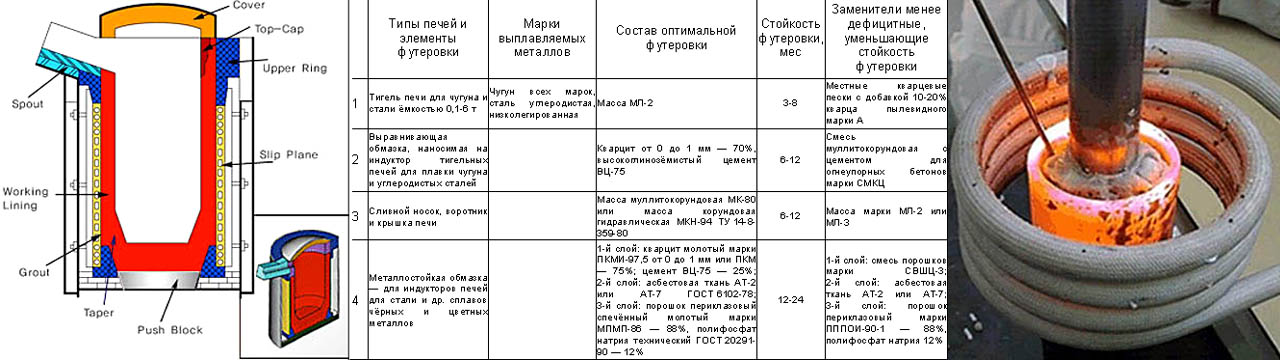

Сравнение других свойств огнеупорных материалов трех типов приведено в Табл. 1.

| Табл. 1 Сравнение свойств огнеупорных материалов | |||||

| Type of material | Silica based | Alumina based | Magnesia based | ||

| Property | Unit | ||||

| Натуральный | Кислый | Нейтральный | Основной | ||

| Melting point | Deg C | 1723 | 2050 | 2800 | |

| Free energy at 1450 deg C | kj/mol | -594 | -758 | -732 | |

| Average thermal conductivity Между 0 градусов C и 1200 град C | Вт/мк | 1,7 | 2,6 | 4 | |

| Расширение Коэффициент между 0 град и 1200 градусов C | x 1000000 | 12,2 | x 1000000 | 12,2 | 1,8 |

| Относительная стоимость за тонну материала | Низкий | Высокий | Высокий | ||

Выбор правого рефрактерного материала для данного замены и удержания применения. Выбор правильного огнеупорного материала зависит от нескольких факторов, таких как (i) температура плавления, (ii) время выдержки, (iii) объем, (iv) индукционное перемешивание, (v) качество, размер и форма лома, (vi) добавки и легирование агенты и т. д.

Огнеупорная футеровка индукционной печи должна иметь правильную толщину, чтобы избежать разрыва из-за проникновения жидкого металла. В индукционных печах датчик земли помогает контролировать состояние футеровки печи. Это, по существу, контролирует потенциал между токопроводящей катушкой и жидким металлом, заземленным через антенну, и дает сигнал в случае (i) пленки жидкого металла, которая проникла в футеровку и затвердела рядом с катушкой, (ii) жидкий металл проник через футеровку и прикосновение к змеевику, (iii) металлическая полоса или металлическая пыль на змеевике извне, заземление через физический контакт между змеевиком и ярмом, и (iv) запотевание змеевика во время спекания тигля и/или утечка воды через катушка.

0008 8.2

0008 8.2